|

16. Теплопередача, уравнение теплопередачи, коэффициент теплопередачи.

|

|

|

|

16. Теплопередача, уравнение теплопередачи, коэффициент теплопередачи.

Теплопередача - перенос тепла от одного теплоносителя к другому через границу раздела фаз.

Связь между количеством тепла передаваемым в аппарате и поверхностью теплообмена определяется основным кинетическим соотношением, которое называется основным уравнением теплопередачи:

где, Q - тепловая нагрузка, Дж;

где, Q - тепловая нагрузка, Дж;

К - коэффициент теплопередачи, Вт/м2 град;

F - поверхности теплообмена, м2

∆ Тср= Тг-Тх - средняя по поверхности разность температур

Коэффициент теплопередачи показывает, какое количество тепла в Дж переходит в 1с от более нагретого тела к менее нагретому через поверхность теплообмена в 1м2 при средней разности температур равной 1 град. Коэффициент теплопередачи определяет интенсивность теплообмена. Из основного уравнения теплопередачи можно определить опытное значение теплопередачи Коп:

17. Теплоотдача, уравнение теплоотдачи, коэффициент теплоотдачи.

Теплоотдача- перенос тепла внутри теплоносителя от границы раздела фаз к ядру фазы или в обратном направлении. В интегральной форме уравнение теплоотдачи можно записать.

Где Q-Тепловая нагрузка( количество тепла, передаваемое через границу раздела фаз за единицу времени). F-поверхность теплопередачи.  - средняя по поверхности F разность температур теплоносителя в непосредственной близости от границы раздела фаз

- средняя по поверхности F разность температур теплоносителя в непосредственной близости от границы раздела фаз  (движущая сила процесса теплоотдачи);

(движущая сила процесса теплоотдачи);

α г, α х - коэффициенты теплоотдачи горячего и холодного теплоносителей (количество тепла, передаваемое от границы раздела фаз к ядру фазы или в обратном направлении за единицу времени, через единицу поверхности в расчете на единицу движущей силы).

|

|

|

Наименьшие коэффициенты теплоотдачи наблюдаются при ламинарном режиме движения в каналах при отсутствии влияния естественной конвекции, так как перенос тепла в направлении, перпенди-

кулярном поверхности теплопередачи, осуществляется лишь за счет молекулярного механизма. Переход от ламинарного к турбулентному режиму движения приводит к увеличению коэффициентов теплоотдачи за счет дополнительного переноса тепла турбулентным механизмом.

18. Промышленные способы передачи тепла. Виды теплоносителей

Промышленные способы передачи тепла.

Тепловые установки подразделяют на:

-Высоко температурный от 4000C до 20000C( нагревание смеси)

-Среднетемператуный от 1500C до 7000C(ректификационная сушка)

-Низкотемпературный от -1500C до 1500C(отопительная вентиляционная установка)

-Криогенные T меньше 1500C(разделение воздухом)

Виды теплоносителей:

-Насыщенный водяной пар до 1900C, 1-1. 2 Мпа

-Органические жидкости и их пары

-Вода

-топочный газ

-минеральные масла и жидкие металлы

Требования к теплоносителям:

-большая теплоемкость

-высокое значение теплоты парообразования

-низкая вязкость

-негорючесть

-термостойкость

-дешевизна

19. Классификация и конструкции теплообменников. Рекуперативные (поверхностные) теплообменники.

Теплообменные аппараты можно классифицировать по следующим признакам:

‒ по принципу действия: поверхностные и смесительные;

‒ по назначению: холодильники, подогреватели, конденсаторы, испарители;

‒ по направлению движения теплоносителей: прямоточные, противоточные, перекрестного тока и др.

Рассмотрим более подробно классификацию теплообменных аппаратов по принципу действия. В соответствии с этим классификационным признаком поверхностные аппараты можно подразделить на следующие типы в зависимости от вида поверхности теплообмена:

|

|

|

‒ аппараты с трубчатой поверхностью теплообмена (кожухотрубчатые теплообменники, теплообменники «труба в трубе», оросительные теплообменники, змеевиковые теплообменники);

‒ аппараты с плоской поверхностью теплообмена (пластинчатые теплообменники, спиральные теплообменники, аппараты с рубашкой).

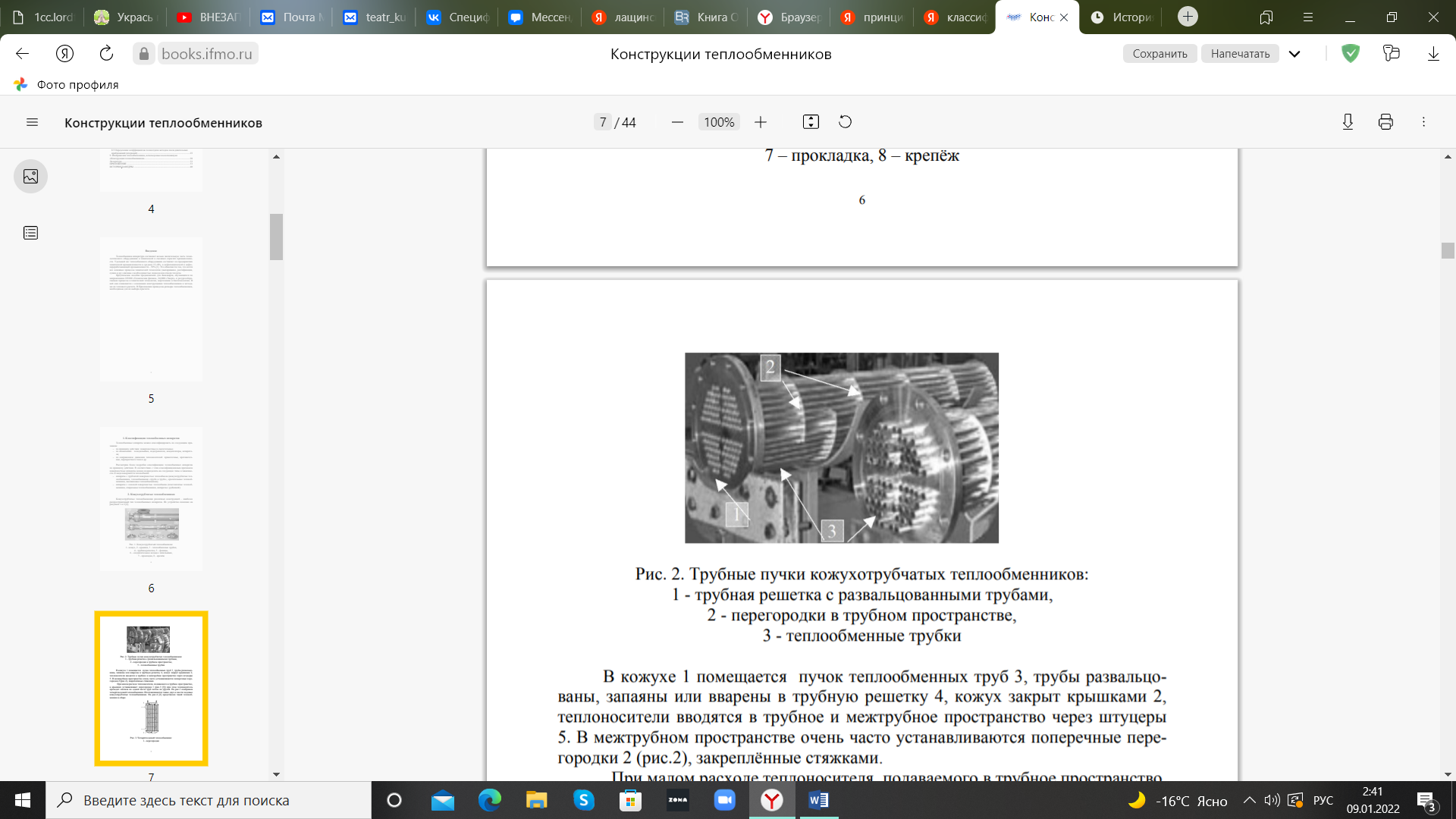

Кожухотрубчатые теплообменники различных конструкций – наиболее распространённый тип теплообменных аппаратов. Их устройство показано на рисунках 1 и 2 [2].

В кожухе 1 помещается пучок теплообменных труб 3, трубы развальцованы, запаяны или вварены в трубную решетку 4, кожух закрыт крышками 2, теплоносители вводятся в трубное и межтрубное пространство через штуцеры 5. В межтрубном пространстве очень часто устанавливаются поперечные перегородки 2 (рис. 2), закреплённые стяжками.

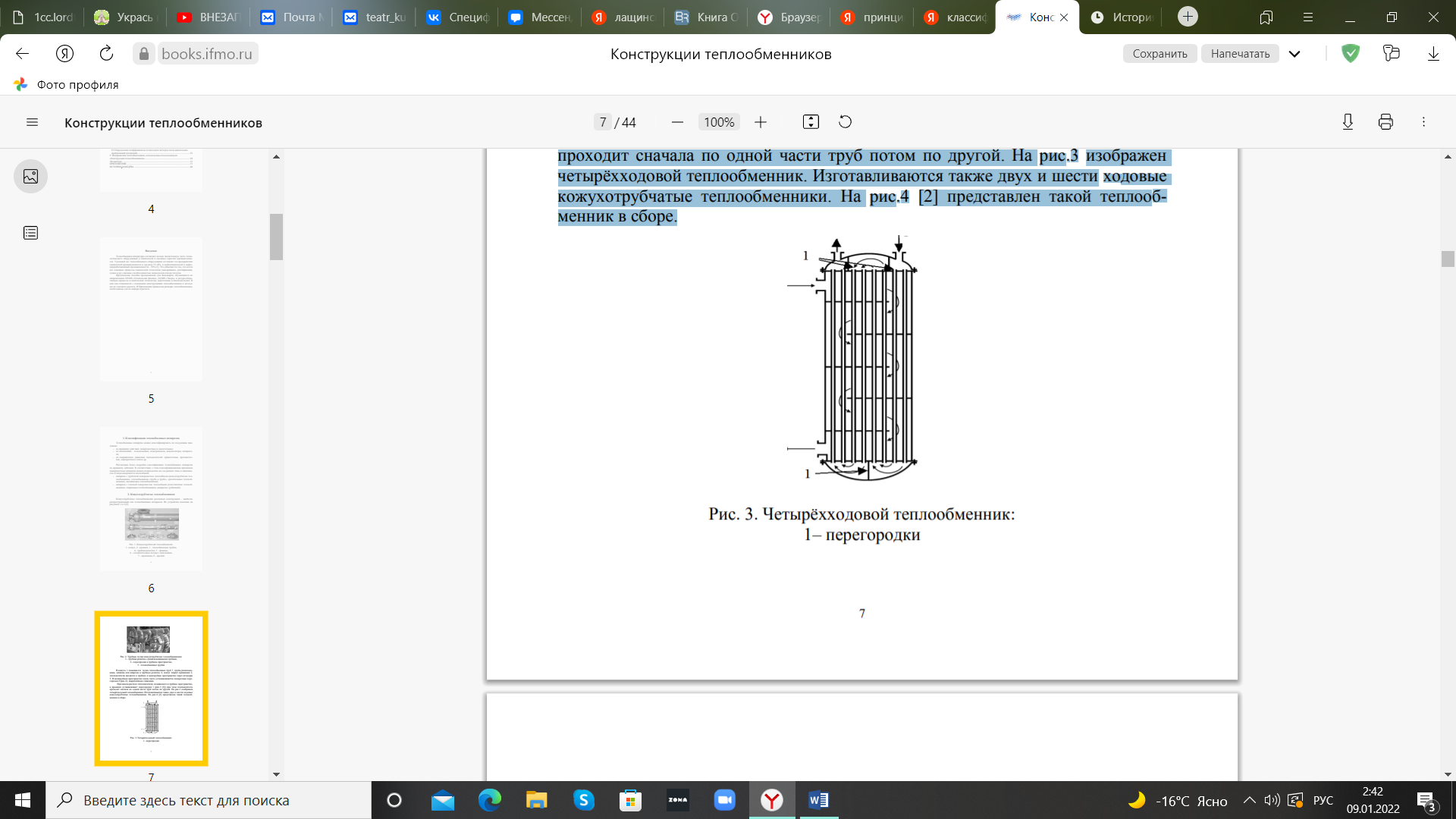

При малом расходе теплоносителя, подаваемого в трубное пространство, в крышках устанавливают перегородки 1 (рис. 3 [3]) при этом теплоноситель проходит сначала по одной части труб потом по другой. На рис. 3 изображен четырёхходовой теплообменник. Изготавливаются также двух и шести ходовые кожухотрубчатые теплообменники. На рис. 4 [2] представлен такой теплообменник в сборе.

Если разность температур теплоносителей в кожухотрубчатом теплообменнике более 50 К, используют аппараты с компенсацией температурных напряжений, возникающих из-за того, что кожух и трубки претерпевают разные температурные деформации.

На рис. 5а представлен одноходовой теплообменник с линзовым компенсатором (гибким элементом), вваренным между двумя частями кожуха; на рис. 5б –теплообменник с плавающей головкой (одна из трубных решеток имеет возможность свободно перемещаться в кожухе); на рис. 5в – теплообменник с U-образными трубками, имеющими возможность изменять свою длину.

Кожухотрубчатые теплообменники изготовляют с площадью теплообмена от 1 м2 до 5000 м 2, с диаметром кожуха от 159 мм до 3000 мм, с длиной труб от 1000 мм до 9000 мм и диаметром теплообменных трубок 20х2 мм или 25х2 мм (см. Приложение А). Основные преимущества кожухотрубчатых аппаратов [1]: универсальность по назначению (холодильники, подогреватели жидкости или газа, а также конденсаторы и кипятильники); простота конструкции; надежность; широкий диапазон давлений и температур рабочих сред. Недостатком кожухотрубчатых теплообменников является низкий коэффициент унификации (отношение числа узлов и деталей, одинаковых для всего размерного ряда, к общему числу узлов и деталей в аппарате), который составляет всего 0. 13. Поэтому кожухотрубчатые теплообменники мало технологичны в условиях производства широкого ряда типоразмеров.

|

|

|

Теплообменники «Труба в трубе»

Теплообменники «труба в трубе» или двухтрубные теплообменники применяются при небольших расходах теплоносителей.

Такие теплообменники представляют собой набор последовательно соединённых друг с другом элементов, состоящих из двух труб: труба меньшего диаметра вставлена в трубу большего диаметра. Поверхности теплопередачи таких теплообменников, как правило, не более 20 м2. Проходные сечения данных теплообменников обеспечивают высокие скорости течения теплоносителей, следовательно, высокие коэффициенты теплопередачи.

Теплообменники «труба в трубе» могут быть изготовлены как разборными, так и неразборными. Неразборные теплообменники являются конструкцией жесткого типа, поэтому при разности температур теплоносителей больше 70 градусов их не используют. Разборный теплообменник (рисунок 10) состоит из внутренней (теплообменной) трубы 1, наружной (кожуховой) трубы 2, кронштейна 3, фланца 4 и распределительной камеры 5. Направление движения теплоносителя по теплообменной трубе показано красной стрелкой, в кольцевом пространстве белой и желтой.

Секции теплообменника «труба в трубе» обычно соединяют друг с другом в единую конструкцию. Пространственная компоновка такой конструкции может быть любой, «трубу в трубе» иногда размещают вдоль стены помещения и т. п. Теплообменники «труба в трубе» используют в основном для охлаждения или нагревания в системе жидкость-жидкость, когда расходы теплоносителей невелики, и она не изменяет своего агрегатного состояния. Иногда такие аппараты применяют при высоком давлении для жидких и газообразных сред, например, в качестве конденсаторов в производстве метанола, аммиака и др. [2].

|

|

|

По сравнению с кожухотрубчатыми теплообменниками аппараты «труба в трубе» имеют меньшее гидравлическое сопротивление и, следовательно, допускают более высокие скорости движения теплоносителей. Однако они менее компактны и более металлоемки.

4. Пластинчатые теплообменники

Пластинчатые теплообменники представляют собой аппараты, теплообменная поверхность которых образована набором тонких гофрированных металлических пластин. Изготавливают такие аппараты в разборном и неразборном виде. Устройство разборного теплообменника представлено на рисунке 12 [8]. Аппарат состоит из теплообменных пластин, разделённых прокладками, которые зажимаются между неподвижной плитой 1 и подвижной 2 стяжным винтом 7. Каркас аппарата состоит из вертикальной стойки 3 и горизонтальных штанг 4 и 5. На верхней горизонтальной штанге 4 винтом 6 крепится подвижная плита. Теплоносители вводятся и выводятся через штуцера 9 на неподвижной плите.

Теплообменная поверхность разборных пластинчатых теплообменников легкодоступна для очистки; монтаж и демонтаж таких аппаратов осуществляется весьма быстро. Такие теплообменники применяются как холодильники и конденсаторы.

Изготавливают пластинчатые аппараты с поверхностью теплообмена до 800 м2. Допустимые температуры теплоносителей от –30° до 180 °С, давление до 1. 6 Мпа. Данный рабочий диапазон уже, чем у кожухотрубчатых теплообменников, это связано со свойствами прокладочных материалов для уплотнения пластин.

5. Спиральный теплообменник

В спиральном теплообменнике поверхность теплообмена образована двумя стальными лентами, свёрнутыми в спираль. При этом образуются каналы прямоугольного сечения, по которым, как правило, противотоком движутся теплоносители. На рисунке 15 показаны направления движения теплоносителей: одно из веществ поступает в теплообменник по центру и выводится через штуцер на боковой поверхности теплообменника, другое вещество подается через боковой штуцер, а выводится через центральный. Спиральные теплообменники изготавливаются с поверхностью теплообмена 100 м2, используются при температурах 20° - 200 °С и давлении до 1 Мпа. Такие теплообменники просты в изготовлении и весьма компактны. Теплообменники со съёмной крышкой легко отчищаются от грязи и могут использоваться для теплоносителей с твёрдыми включениями.

|

|

|