|

Особенности установления норм на металлорежущих станках

|

|

|

|

Особенностью нормирования труда на обработочных операциях является подбор наиболее рациональных режимов работы оборудования, то есть выбор оптимального сочетания скорости резания и подачи, обеспечивающих в данных условиях, с учетом целесообразного использования режущих свойств инструмента и кинематических возможностей оборудования, наибольшую производительность и наименьшую себестоимость обработки.

Оперативное время на машинных операциях нормируется всегда раздельно: определяется время машинной работы и время вспомогательной работы.

Время машинной (основной) работы рассчитывается по соответствующим для каждого вида работ формулам машинного времени. Эти формулы выражают зависимость продолжительности машинного времени от объема работы при изготовлении единицы продукции и от режима работы оборудования. С объемом работы эта зависимость прямая, а с режимами резания — обратная.

Для оптимизации машинного времени применяют возможно большие технологически допустимые подачи и соответствующие им скорости резания. При этом следует в наибольшей степени использовать режущие свойства инструмента и его прочность, динамические возможности станка при соблюдении технических условий на изготовление детали.

Выбор материала режущей части инструмента и его геометрических форм является важным фактором, определяющим уровень режима резания. Основой для такого выбора являются характер и условия обработки, характеристики обрабатываемого материала.

Процесс резания состоит из 2 движений: числа оборотов детали или инструмента в минуту и движения подачи.

Машинное время определяется на каждый переход процесса обработки детали на станке, после чего время выполнения всех переходов суммируется и включается в основное (технологическое) время для расчета нормы штучного времени.

|

|

|

Основное (технологическое) время на переход при точении, растачивании, сверлении, нарезании резьбы определяется по формуле:

где

L - длина пути, проходимого инструментом в направлении подачи, мм;

l - длина обрабатываемой поверхности в направлении подачи, мм;

l1 - длина врезания и перебега инструмента, мм;

l2 - дополнительная длина на взятие пробной стружки, мм;

n - частота вращения шпинделя в минуту;

S - подача инструмента за один оборот шпинделя, мм;

i - число проходов.

Эта формула является общей для всех видов станочных работ. Однако методика расчета параметров режима резания при нормировании различных видов станочных работ имеет свои особенности. Как следует из формулы, время выполнения машинной работы зависит от оптимального сочетания глубины резания, подачи и частоты вращения шпинделя, что в комплексе называется режимами резания. В свою очередь, выбор режимов резания производится с учетом сил резания, оптимальной скорости и эффективной мощности резания, которая необходима для осуществления данного режима резания. Эту зависимость можно представить в виде следующей формулы:

где Cv - постоянная, зависящая от материала режущей части инструмента, материала заготовки и других условий резания (то есть глубины резания, подачи, геометрии инструмента, охлаждения и т.д.);

Т - стойкость инструмента, то есть время работы инструмента между двумя заточками;

m - показатель относительной стойкости инструмента, зависящий от характера износа инструмента и ряда других факторов; t - глубина резания, мм; s - подача, мм/об;

х и у - показатели степеней, зависящие от обрабатываемых металлов, материала инструмента и условий обработки.

После установления глубины резания выбирается подача. При этом учитываются требуемая точность обработки поверхности, прочность державки и материала режущей части инструмента, а также жесткость системы станок — приспособление — инструмент — деталь (СПИД). При черновой обработке детали подача зависит от обрабатываемого материала, сечения державки резца, материала режущей части инструмента и глубины резания. При чистовой обработке подача определяется классом точности обрабатываемой поверхности.

|

|

|

Определяется максимально допустимая сила подачи при резании по прочности и жесткости крепления детали с учетом требовании, предъявляемых к классу точности обработки, прочности инструмента, жесткости системы. При резании сила, действующая на инструмент, складывается из 3 составляющих: вертикального (тангенциального) усилия резания, осевого и радиального. Наибольшей является вертикальная составляющая, которая определяется по формуле:

Pz = Cpzts0.75

где Срz – коэффициент, зависящий от механических свойств обрабатываемого материала и вида обработки.

Радиальную и осевую составляющие силы подачи определяют по аналогичным формулам.

Данные, которые необходимы для расчета силы подачи, допускаемой станком, приводятся в паспорте станка. Выбранная сила подачи сравнивается с этим значением и должна удовлетворять условию:

где Рх – осевая составляющая силы резания (сила подачи), к

Рст – осевая сила, допускаемая механизмом подачи станка,

Если выбранная подача не удовлетворяет этим требованиям, необходимо снизить установленную по нормативам подачу до величины, допускаемой прочностью механизма станка или прочностью державки и пластинки твердого сплава.

Выбор скорости резания проводится по соответствующим таблицам в зависимости от состояния обрабатываемой поверхности, геометрической формы инструмента, глубины резания и величины подачи. Влияние этих факторов при определении скорости резания учитывается с помощью поправочных коэффициентов, приведенных в нормативных таблицах.

Исходя из выбранной скорости резания вычисляется требуемая для получения заданной скорости частота вращения шпинделя станка по формуле:

где v – скорость резания, м/мин;

D – максимальный диаметр обработки, мм.

|

|

|

Расчетная частота вращения шпинделя сравнивается с паспортными данными станка и корректируется по ближайшему значению, указанному в паспорте.

Определяется необходимая мощность станка, которая не должна превышать эффективной мощности станка, указанной в его паспорте. Она находится по соответствующим таблицам нормативов или по формуле:

Npeз=Pz*v/6l20.

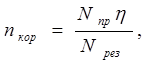

Если окажется, что эффективная мощность станка меньше необходимой мощности резания, частота вращения шпинделя должна быть скорректирована по соотношению

где n – частота вращения, допустимая по мощности станка;

Nпр – мощность привода станка;

ή – коэффициент полезного действия станка.

После этих расчетов определяется основное машинное время.

Расчет других категорий затрат рабочего времени, входящих в норму штучного времени, производится по соответствующим нормативам или с помощью данных хронометража и фотографии рабочего времени.

Нормирование вспомогательного времени. Одной из задач нормирования вспомогательного времени является выявление ми использование путей сокращения затрат этой категории времени, составляющих 20-35% рабочего времени станочников.

Сокращение затрат вспомогательного времени достигается путями технического и организационного порядка. К техническим мероприятиям относятся:

улучшение конструкции приспособлений, инструментов;

применение быстродействующих зажимных устройств;

автоматизация подвода и отвода рабочих органов станков;

упрощение систем управления станками;

применение средств механизации подъема и установки деталей и т.д.

Сократить вспомогательное время можно также путем правильного проектирования структуры операций и последовательности выполнения отдельных ее элементов, а также путем перекрытия и совмещения выполнения вспомогательных приемов. Ряд приемов можно выполнять во время машинно-автоматической работы станка. Некоторые приемы могут совмещаться, т.е. выполняться одновременно с другими приемами.

Нормирование вспомогательного времени аналитически-расчетным методом производят с помощью нормативов, степень укрупнения которых устанавливается в зависимости от типа производства: наиболее дифференцированные (по приемам и простым комплексам приемов) используются в массовом производстве; наиболее укрупненные (по сложным комплексам приемов) используются в единичном и мелкосерийном производстве.

|

|

|