|

Проектирование и расчет конструкции станочного приспособления

|

|

|

|

Описание конструкции и принципа работы приспособления

Станочное приспособление для фрезерования лысок. Приспособление применяется на фрезерных операциях. Приспособление состоит из корпуса, к корпусу крепятся опора, призма, установ. Обрабатываемая деталь устанавливается на опору и призму, зажимается прижимом. По установу, прикрепленному к корпусу, настраивается рабочий инстремент на выполнение размеров  и

и  . На эти размеры и влияет точность приспособления.

. На эти размеры и влияет точность приспособления.

Расчет конструкции станочного приспособления на точность.

1) Расчет на точность размера  .

.

Точность обработки будет соответствовать точности получаемых на данной операции размеров, если будет выполнено условие:

D £ d=2

где D – суммарная погрешность обработки, мкм.;

d – допуск на обрабатываемый размер, мкм.

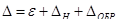

,

,

где e – погрешность установки детали в приспособлении;

D Н – погрешности настройки на размер;

D ОБР – точность метода обработки.

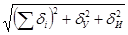

,

,

где e б – погрешность базирования;

e З – погрешность закрепления;

e ПР – точность приспособления;

e б = 0, так как установочная и технологическая базы совмещены;

e З = 0, так как. направление сил зажима направлено перпендикулярно выполняемого размера.

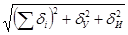

e ПР =

– погрешности изготовления деталей приспособления  =0,03 (Определяется перпендикулярностью поверхности установа и боковой плоскостью);

=0,03 (Определяется перпендикулярностью поверхности установа и боковой плоскостью);

– погрешности установки приспособления на станке d У = 20 мкм.;

– погрешности износа деталей приспособления, ввиду недостатка статистических данных d И = 0.

e ПР =  мкм.

мкм.

Суммарная погрешность установки детали в приспособлении:

=0,4 – поставлена на чертеже;

=0,4 – поставлена на чертеже;

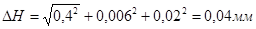

=0,006 – при толщине щупа 0,5 мм;

=0,006 – при толщине щупа 0,5 мм;

|

|

|

=0,02 – определяется настройкой рабочим фрезы на размер по установу с помощью щупа;

=0,02 – определяется настройкой рабочим фрезы на размер по установу с помощью щупа;

D ОБР = К2 * w

– К2 = 0,5 при выполнении размеров выше 7-го квалитета;

– средняя экономическая точность обработки w = 160 мкм.

D ОБР = 0,5*160 = 80 мкм.

Суммарная погрешность обработки:

Заданная точность обработки будет обеспечена, т. к. D < d (156 мкм. < 2000 мкм.).

2) Расчет на точность размера  .

.

Точность обработки будет соответствовать точности получаемых на данной операции размеров, если будет выполнено условие:

D £ d=0,4

где D – суммарная погрешность обработки, мкм.;

d – допуск на обрабатываемый размер, мкм.

,

,

где e – погрешность установки детали в приспособлении;

D Н – погрешности настройки на размер;

D ОБР – точность метода обработки.

,

,

где e б – погрешность базирования;

e З – погрешность закрепления;

e ПР – точность приспособления;

e б = 0,06 мм – допук на кольцо в наборе фрез;

e З = 0, так как. направление сил зажима направлено перпендикулярно выполняемого размера.

e ПР =

– погрешности изготовления деталей приспособления  =0,03 (Определяется перпендикулярностью поверхности установа и боковой плоскостью);

=0,03 (Определяется перпендикулярностью поверхности установа и боковой плоскостью);

– погрешности установки приспособления на станке d У = 20 мкм.;

– погрешности износа деталей приспособления, ввиду недостатка статистических данных d И = 0.

e ПР =  мкм.

мкм.

Суммарная погрешность установки детали в приспособлении:

=0,03 – поставлена на чертеже;

=0,03 – поставлена на чертеже;

=0,006 – при толщине щупа 0,5 мм;

=0,006 – при толщине щупа 0,5 мм;

=0,02 – определяется настройкой рабочим фрезы на размер по установу с помощью щупа;

=0,02 – определяется настройкой рабочим фрезы на размер по установу с помощью щупа;

D ОБР = К2 * w

– К2 = 0,5 при выполнении размеров выше 7‑го квалитета;

– средняя экономическая точность обработки w = 160 мкм.

D ОБР = 0,5*160 = 80 мкм.

Суммарная погрешность обработки:

Заданная точность обработки будет обеспечена, т. к. D < d (190 мкм. < 400 мкм.).

Описание конструкции и принципа работы контрольного приспособления

|

|

|

Контрольное приспособление-калибр, предназначенная для контроля диаметра вала и фрезерованных лысок. Состоит из корпуса и двух планок. Планки крепятся на корпусе. Отверстием в корпусе контролируется диаметр вала на котором лыски, а планками расстояние между лысками.

|

|

|