|

Расчёт припусков на обработку

|

|

|

|

Расчёт припусков на обработку поверхности  Ф40 js 6

Ф40 js 6

Заготовка вала из проката. Маршрут обработки включает следующие операции (переходы):

1.Черновое точение

2.Чистовое точение

3. Предварительное шлифование

4. Окончательное шлифование

На всех операциях обработка рассчитываемой поверхности ведется в центрах, из чего следует, что погрешность установки детали в радиальном направлении равна нулю, т.е. e=0.

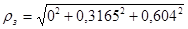

Погрешность заготовки определяем по формуле [3].

, (14)

, (14)

где  – погрешность заготовки по смещению, мм;

– погрешность заготовки по смещению, мм;

– погрешность заготовки по короблению, мм;

– погрешность заготовки по короблению, мм;

- погрешность зацентровки, мм.

- погрешность зацентровки, мм.

Согласно ГОСТ 7505-89

= 0 мм.

= 0 мм.

,

,

где  – удельная кривизна заготовки, мкм/мм;

– удельная кривизна заготовки, мкм/мм;

l – расстояние от торца до середины заготовки, мм.

Согласно таблице 4.8 [3]

DК = 2 мкм/мм.

= 2*158,25 = 316,5мм

= 2*158,25 = 316,5мм

Погрешность зацентровки определяем по формуле [3]

, (15)

, (15)

где

- допуск на размер поковки,

- допуск на размер поковки,  2,5 мм.

2,5 мм.

= 0,604мм

= 0,604мм

Тогда  = 0,682 мм

= 0,682 мм

Величина остаточных пространственных отклонений [3]

1) после чернового точения

=0,06*682=41 мкм

=0,06*682=41 мкм

2) после чистового точения

=0,04*682 =27 мкм;

=0,04*682 =27 мкм;

3) после предварительного шлифования

=0,02*682=14 мкм.

=0,02*682=14 мкм.

Выписываем параметры шероховатости  и глубины дефектного слоя Т для всех операций:

и глубины дефектного слоя Т для всех операций:

1) заготовка

=150 мкм; Т=250 мкм;

=150 мкм; Т=250 мкм;

2) точение черновое

=50 мкм; Т=50 мкм;

=50 мкм; Т=50 мкм;

3) точение чистовое

=30 мкм; Т=30 мкм;

=30 мкм; Т=30 мкм;

4) шлифование предварительное

=10 мкм; Т=20 мкм;

=10 мкм; Т=20 мкм;

5) шлифование окончательное

=5 мкм; Т=15 мкм.

=5 мкм; Т=15 мкм.

Расчёт минимальных значений припусков производим по формуле [3], предварительно заполнив расчётную таблицу 5.1.

, (16)

, (16)

где  - высота неровностей, полученных на предыдущей операции;

- высота неровностей, полученных на предыдущей операции;

|

|

|

- глубина дефектного слоя, полученного на предыдущей операции;

- глубина дефектного слоя, полученного на предыдущей операции;

- пространственное отклонение, полученное на предыдущей операции.

- пространственное отклонение, полученное на предыдущей операции.

Минимальные припуски

1) под черновое точение

=2*(150+250+682)=2*1082 мкм;

=2*(150+250+682)=2*1082 мкм;

2) под чистовое точение

=2*(50+50+41)=2*141 мкм;

=2*(50+50+41)=2*141 мкм;

3) под предварительное шлифование

=2*(30+30+27)=2*87 мкм;

=2*(30+30+27)=2*87 мкм;

4) под чистовое шлифование

=2*(10+20+14)=2*44 мкм.

=2*(10+20+14)=2*44 мкм.

Определяем расчетный размер  путем последовательного прибавления расчетного минимального припуска каждого технологического перехода, начиная с минимального размера:

путем последовательного прибавления расчетного минимального припуска каждого технологического перехода, начиная с минимального размера:

=39,992мм;

=39,992мм;

=39,992+0,088=40,08 мм;

=39,992+0,088=40,08 мм;

= 40,08+0,174= 40,254 мм;

= 40,08+0,174= 40,254 мм;

=40,254+0,282=40,536 мм;

=40,254+0,282=40,536 мм;

=40,536+2,164=42,7мм.

=40,536+2,164=42,7мм.

В графу  записываем расчётные размеры. Графу «допуск» заполняем в соответствии с достигнутой точностью при обработке деталей на

записываем расчётные размеры. Графу «допуск» заполняем в соответствии с достигнутой точностью при обработке деталей на

данной операции.

Наибольшие предельные размеры  определяем прибавлением допуска к наименьшему предельному размеру:

определяем прибавлением допуска к наименьшему предельному размеру:

=39,992+0,016=40,008 мм;

=39,992+0,016=40,008 мм;

=40,08+0,05=40,13 мм;

=40,08+0,05=40,13 мм;

=40,25+0,05=40,30 мм;

=40,25+0,05=40,30 мм;

=40,54+0,34=40,88 мм;

=40,54+0,34=40,88 мм;

=42,7+1,1=43,8 мм.

=42,7+1,1=43,8 мм.

Предельные значения припусков  определяем как разность наибольших предельных размеров и

определяем как разность наибольших предельных размеров и  - как разность наименьших предельных размеров предыдущего и выполняемого переходов:

- как разность наименьших предельных размеров предыдущего и выполняемого переходов:

=40,13-40,008=0,122 мм;

=40,13-40,008=0,122 мм;

=40,3-40,13=0,17 мм;

=40,3-40,13=0,17 мм;

=40,88-40,3=0,58 мм;

=40,88-40,3=0,58 мм;

=43,8-40,88=2,92 мм;

=43,8-40,88=2,92 мм;

=40,08-39,992=0,088 мм;

=40,08-39,992=0,088 мм;

=40,25-40,08=0,17 мм;

=40,25-40,08=0,17 мм;

=40,54-40,25=0,29 мм;

=40,54-40,25=0,29 мм;

=42,7-40,54=2,16 мм;

=42,7-40,54=2,16 мм;

Общие припуски Z0max и Z0min рассчитываем, суммируя их промежу-

точные значения и записывая их внизу соответствующих граф:

=88+170+290+2160=2708 мкм;

=88+170+290+2160=2708 мкм;

=122+170+580+2920=3792 мкм.

=122+170+580+2920=3792 мкм.

Таблица 5.1-Расчёт припусков на обработку поверхности Ф40js6

| Технологические переходы обработки поверхности Ф40js6 | Элементы припуска | Расчетный припуск | Расчётный размер Lp, мм

| Допуск d, мкм

| Предельный размер, мм | Предельные значения припусков, мк | ||||

| Rz | T |

| D min | D max | 2Z

| 2Z

| ||||

| Заготовка | 150 | 250 | 682 | __ | 42,7 | 1100 | 42,7 | 43,8 | __ | __ |

| Обтачивание черновое | 50 | 50 | 41 | 2*1082 | 40,536 | 340 | 40,54 | 40,88 | 2160 | 2920 |

| Обтачивание чистовое | 30 | 30 | 27 | 2*141 | 40,254 | 50 | 40,25 | 40,3 | 290 | 580 |

| Шлифование предварительное | 10 | 20 | 14 | 2*87 | 40,08 | 50 | 40,08 | 40,13 | 170 | 170 |

| Шлифование окончательное | 5 | 15 | __ | 2*44 | 39,992 | 16 | 39,992 | 40,008 | 88 | 122 |

| Итого | 2708 | 3792 | ||||||||

|

|

|

Производим проверку правильности расчётов по формуле [3]

, (17)

, (17)

122-88=50-16 34=34

170-170=50-50 0=0

580-290=340-50 290=290

2920-2160=1100-340 760=760

Проверка показывает, что расчёты припусков выполнены правильно.

Строим схему графического расположения припусков и допусков поверхности Ф40js6 (рисунок 5.1).

Расчёт припусков на обработку поверхности  7 f 8

7 f 8

Заготовка вала получена из проката. Маршрут обработки включает следующие операции (переходы):

1. Фрезерование

2. Предварительное шлифование

3. Окончательное шлифование

На всех операциях обработка рассчитываемой поверхности ведется в центрах, из чего следует, что погрешность установки детали в радиальном направлении равна нулю, т.е. e=0.

Погрешность заготовки определяем по формуле [3].

, (18)

, (18)

где  – погрешность заготовки по смещению, мм;

– погрешность заготовки по смещению, мм;

– погрешность заготовки по короблению, мм;

– погрешность заготовки по короблению, мм;

- погрешность зацентровки, мм.

- погрешность зацентровки, мм.

Согласно ГОСТ 7505-89

= 0 мм,

= 0 мм,

,

,

где  – удельная кривизна заготовки, мкм/мм;

– удельная кривизна заготовки, мкм/мм;

– расстояние от торца до середины заготовки, мм.

– расстояние от торца до середины заготовки, мм.

Согласно таблице 4.8 [3]

DК = 2 мкм/мм.

rКОР = 2*158,25=316,5мм.

Погрешность зацентровки определяем по формуле [3]

, (19)

, (19)

где

- допуск на размер поковки,

- допуск на размер поковки,  2,5 мм.

2,5 мм.

= 0,604 мм.

= 0,604 мм.

Тогда:

= 0,682 мм.

= 0,682 мм.

Величина остаточных пространственных отклонений [3]

1) после фрезерования

=0,06*682=41 мкм;

=0,06*682=41 мкм;

2) после предварительного шлифования

=0,02*682=14 мкм.

=0,02*682=14 мкм.

Выписываем параметры шероховатости  и глубины дефектного слоя Т для всех операций:

и глубины дефектного слоя Т для всех операций:

1) фрезерование

=50 мкм; Т=50 мкм;

=50 мкм; Т=50 мкм;

2) шлифование предварительное

=10 мкм; Т=20 мкм;

=10 мкм; Т=20 мкм;

3) шлифование окончательное

=5 мкм; Т=15 мкм.

=5 мкм; Т=15 мкм.

Расчёт минимальных значений припусков производим по формуле [3], предварительно заполнив расчётную таблицу 5,2.

, (20)

, (20)

где  - высота неровностей, полученных на предыдущей операции;

- высота неровностей, полученных на предыдущей операции;

- глубина дефектного слоя, полученного на предыдущей операции;

- глубина дефектного слоя, полученного на предыдущей операции;

|

|

|

- пространственное отклонение, полученное на предыдущей операции.

- пространственное отклонение, полученное на предыдущей операции.

Минимальные припуски

1) под предварительное шлифование

=2*(50+50+41)=2*141 мкм;

=2*(50+50+41)=2*141 мкм;

2) под окончательное шлифование

=2*(10+20+14)=2*44 мкм.

=2*(10+20+14)=2*44 мкм.

Определяем расчетный размер  путем последовательного

путем последовательного

прибавления расчетного минимального припуска каждого технологического перехода, начиная с минимального размера:

=6,965 мм;

=6,965 мм;

=6,965+0,088=7,053 мм;

=6,965+0,088=7,053 мм;

= 7,053+0,282 = 7,335 мм.

= 7,053+0,282 = 7,335 мм.

В графу  записываем расчётные размеры. Графу «допуск» заполняем в соответствии с достигнутой точностью при обработке деталей на

записываем расчётные размеры. Графу «допуск» заполняем в соответствии с достигнутой точностью при обработке деталей на

данной операции.

Наибольшие предельные размеры  определяем прибавлением допуска к наименьшему предельному размеру:

определяем прибавлением допуска к наименьшему предельному размеру:

=6,965+0,022=6,987 мм;

=6,965+0,022=6,987 мм;

=7,053+0,036=7,089 мм;

=7,053+0,036=7,089 мм;

=7,34+0,09=7,43 мм.

=7,34+0,09=7,43 мм.

Предельные значения припусков  определяем как разность наибольших предельных размеров и

определяем как разность наибольших предельных размеров и  - как разность наименьших предельных размеров предыдущего и выполняемого переходов:

- как разность наименьших предельных размеров предыдущего и выполняемого переходов:

=7,089-6,987=0,102 мм;

=7,089-6,987=0,102 мм;

=7,43-7,089=0,341 мм;

=7,43-7,089=0,341 мм;

=7,053-6,965=0,088 мм;

=7,053-6,965=0,088 мм;

=7,34-7,053 =0,287 мм.

=7,34-7,053 =0,287 мм.

Общие припуски Z0max и Z0min рассчитываем, суммируя их промежу-

точные значения и записывая их внизу соответствующих граф:

=88+287=375 мкм

=88+287=375 мкм

=102+341=443 мкм

=102+341=443 мкм

Производим проверку правильности расчётов по формуле [3]

, (21)

, (21)

102-88=36-22 14=14

341-287=90-36 54=54

Проверка показывает, что расчёты припусков выполнены правильно.

Таблица 5.2-Расчёт припусков на обработку поверхности 7f8

| Технологические переходы обработки поверхности 7f8 | Элементы припуска | Расчетный припуск 2Z | Расчётный размер Lp, мм | Допуск d, мкм | Предельный размер, мм | Предельные значения припусков, мк

| |||||

| Lmin | Lmax | 2Z | 2Z | ||||||||

| Rz | T |

| |||||||||

| Фрезерование | 50 | 50 | 41 | __ | 7,335 | 90 | 7,34 | 7,43 | ___ | ___ | |

| Шлифование предварительное | 10 | 20 | 14 | 2*141 | 7,053 | 36 | 7,053 | 7,089 | 287 | 341 | |

| Шлифование окончательное | 5 | 15 | __ | 2*44 | 6,965 | 22 | 6,965 | 6,987 | 88 | 102 | |

| Итого | 375 | 443 | |||||||||

Строим схему графического расположения припусков и допусков поверхности 7f8 (рисунок 3.2).

Таблица 5.3- Припуски и допуски на обрабатываемые поверхности вал

|

|

|

| Размер детали | Припуск | Предельные отклонения мкм | ||||||

| табличный | расчетный | |||||||

| 1 | 2 | 3 | 4 | |||||

| Ф20 | 2*7,0 | ____ |

| |||||

| Ф30 h8 | 2*2,5 | ____ | 0, -33 | |||||

| Ф34 d11 | 2*0,5 | ____ | -80, -240 | |||||

| Ф35 js6 | 2*5 | ___ |

| |||||

| Ф40 js6 | ____ | 2*1,1 |

| |||||

| 317 | 1,8 | ____ | +800 -300 | |||||

| 71 | 1,8 | ____ | +800 -300 | |||||

| 235 | 1,8 | ____ | +800 -300 | |||||

| 131 | 1,8 | ____ | +800 -300 | |||||

| 7 f8 | ____ | 2,5 | +800 -300 | |||||

Расчёт режимов резания

|

|

|

260

260