|

Требования к организации сварочного производства

|

|

|

|

Организация, производитель сварочных работ, должна пройти процедуры проверки готовности на использование аттестованной сварочной технологии в соответствии с РД 03-615-03 [7].

Сборка под сварку

4.1. Перед сборкой проверяют наличие сертификатов завода-изготовителя, подтверждающих соответствие блоков, труб и деталей их назначению. На всех блоках, трубах и деталях должна быть маркировка. При отсутствии маркировки или сертификатов блоки, трубы и детали к сварке не допускаются.

4.2. Перед сборкой стыков труб следует проверить:

- соответствие формы, размеров и качества подготовки кромок требованиям проектной документации;

- качество зачистки наружной и внутренней поверхностей концов труб (патрубков,

штуцеров);

- соответствие минимальной фактической толщины стенки собираемых элементов требованиям конструкторской документации.

26

Проект Р НОСТРОЙ 12-2014

4.3. Стыкуемые элементы (трубы, арматура, тройники, отводы), свариваемые без подкладных колец с односторонней разделкой кромок, должны иметь одинаковые внутренние диаметры.

Допускается смещение (несовпадение) внутренних поверхностей свариваемых элементов не более (0,02 Sн + 0,4) мм, где Sн – номинальная толщина более толстой из свариваемых деталей в месте их стыковки, но не более 1 мм; для стыков трубопроводов с рабочим давлением до 2,2 МПа (22 кгс/см2) при диаметре труб более 200 мм, величина смещения может быть увеличена до значений: при толщине стенки трубы до 4 мм – 0,2 S, при большей толщине трубы – 0,15 S, но не более 2 мм.

4.4. Если требования п.4.3 не могут быть выполнены из-за большей разности внутренних диаметров стыкуемых элементов, то для их соединения может быть выбран один из следующих способов:

|

|

|

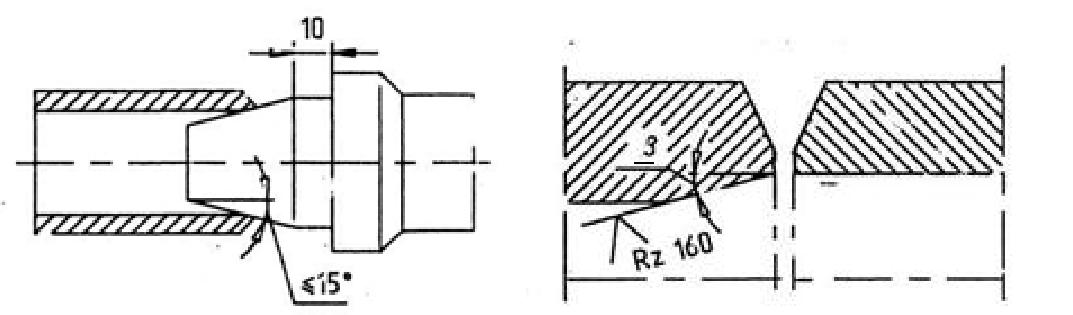

а) раздача (без нагрева или с нагревом) конца трубы с меньшим внутренним диаметром (рисунок 4.1а)). После раздачи необходимо проверить соответствует ли толщина стенки трубы минимально допустимому расчетному значению;

б) механическая обработка (расточка) по внутренней поверхности конца трубы с меньшим диаметром в соответствии с рисунком 4.1б) при условии, что толщина стенки трубы после расточки будет не меньше допустимой. Угол β должен быть не более 15°;

в) наплавка на внутреннюю поверхность трубы, имеющей больший внутренний диаметр, слоя металла с последующей его обработкой резцом или абразивным камнем для снятия неровностей и обеспечения плавного перехода к поверхности трубы (рисунок 4.1в)). Такой способ можно применять для труб диаметром 159 мм и более из углеродистых и низколегированных конструкционных сталей. После механической обработки длина наплавки ℓ должна быть не менее:

| Диаметр трубы, мм | ℓ,мм |

| до 219 | 20 |

| свыше 219 до 273 | 30 |

| более 273 | 50 |

Толщина наплавки должна быть не более 6 мм. Наплавку можно выполнять ручной дуговой сваркой. Наплавку следует производить кольцевыми (спиральными) валиками в направлении изнутри трубы к ее торцу. Термообработку места наплавки перед сваркой стыка не производят;

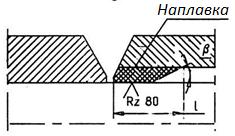

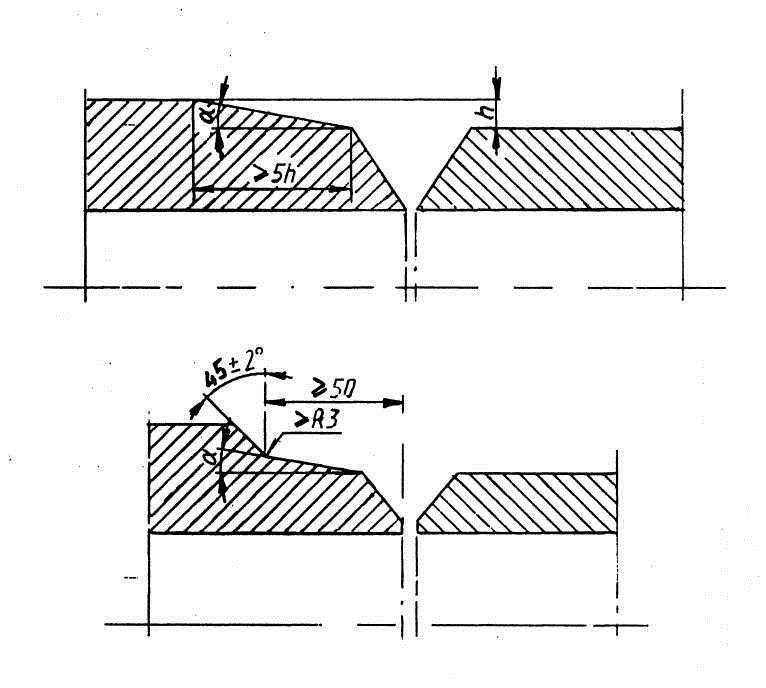

4.5 При стыковке элементов трубопровода с разными наружными диаметрами размер h (рисунок 4.2) должен быть не более 30% толщины более тонкого элемента, но не более 5 мм.

27

Проект Р НОСТРОЙ 12-2014

Если размер h превышает указанные величины, конец элемента с большим наружным диаметром должен быть обработан механическим способом (обточкой) согласно одному из эскизов рисунок 4.2.

4.6 При сборке стыков труб под сварку следует пользоваться центровочными приспособлениями, обеспечивающими соосность собираемых труб. В собранном стыке (до его сварки) просвет между концом металлической линейки и поверхностью трубы на расстоянии 200 мм от стыка должен быть не более 1,5 мм (после сварки – не более 3 мм).

|

|

|

4.7 При сборке стыков трубопроводов необходимо предусмотреть возможность свободной усадки металла шва в процессе сварки. Не допускается выполнять сборку стыков с натягом.

4.8 Число прихваток и их протяженность должны соответствовать нормам, приведенным в таблице 4.2.

Прихватки рекомендуется выполнять тем же способом сварки, которым будет выполняться корневой слой шва.

Высота прихваток при их выполнении ручной дуговой сваркой должна быть на стыках труб с толщиной стенки S = 3 мм и менее – толщине стенки трубы; с толщиной стенки более 3 до 10 мм – (0,6-0,7)S, но не менее 3 мм; с толщиной стенки более 10 мм – 5-6 мм.

4.9 Прихватки необходимо выполнять с полным проваром и по возможности переплавлять при наложении основного шва.

4.10 Для выполнения прихваток должен применяться тот же присадочный материал, который будет использоваться для сварки корневого слоя.

Т а б л и ц а 4.2 - Число и протяженность прихваток при сборке стыков трубопроводов

| Диаметр труб, мм | до 50 | свыше 50 | свыше100 | свыше 426 | ||

| до 100 | до 426 | |||||

| Число прихваток по | 1-2 | 1-3 | 3-4 | Через 300-400 мм | ||

| периметру | ||||||

| Протяженность одной | 5-20 | 20-30 | 30-40 | 40-60 | ||

| прихватки, мм | ||||||

Прихватки должны быть равномерно расположены по периметру стыка. Не рекомендуется накладывать прихватки на потолочном участке стыка.

К качеству прихваток предъявляются такие же требования, как и к сварному шву. Прихватки, имеющие недопустимые дефекты, обнаруженные при визуальном контроле, следует удалять механическим способом.

4.11 Блоки (узлы) трубопроводов, в которых элементы соединены только прихватками или корневыми швами, запрещается перемешать, транспортировать, подвергать воздействию каких-либо нагрузок во избежание образования трещин в швах.

28

Проект Р НОСТРОЙ 12-2014

а) б)

|

|

|

в)

Рисунок 4.1 - Способы обработки концов труб при стыковке элементов, имеющих разные внутренние диаметры

Рисунок 4.2 - Схема обработки концов труб при стыковке элементов, имеющих разные наружные диаметры; угол α не более 15±2°

Требования к сварке

5.1. Сварку стыков труб следует начинать сразу после прихватки. Непосредственно перед сваркой сварщик должен проверить состояние поверхности стыка, убедиться в отсутствии недопустимых дефектов в сварных швах.

5.2. Во всех случаях многослойной сварки разбивать шов на участки следует с таким расчетом, чтобы стыки участков («замки» швов) в соседних слоях не совпадали, а были смещены один относительно другого на 12-18 мм.

29

Проект Р НОСТРОЙ 12-2014

5.3. По окончании наплавки каждого валика необходимо полностью удалить шлак после его охлаждения (потемнения). При обнаружении на поверхности шва дефектов (трещин, скоплений пор и т.д.) дефектное место следует удалить механическим способом до «здорового» металла и при необходимости заварить вновь.

5.4. При температуре окружающего воздуха ниже 0°С сваривать и прихватывать стыки трубопроводов необходимо с соблюдением следующих требований:

а) металл в зоне сварного соединения перед прихваткой и сваркой должен быть просушен и подогрет с доведением его температуры до положительной;

б) во время всех операций стыки труб должны быть защищены от воздействия осадков, ветра, сквозняков до полного их остывания.

5.5 Необходимость и режим предварительного и сопутствующего подогрева стыка должны быть выдержаны в соответствии с требованиями технологической карты.

Подогревать стык можно индуктором, радиационными нагревателями сопротивления, газовым пламенем, обеспечивая равномерный нагрев стыка по всему периметру. Ширина зоны равномерного нагрева до температуры, указанной в технологической карте, должна быть для стыков труб с толщиной стенки до 30 мм не менее 100 мм (по 50 мм с каждой стороны от стыка).

|

|

|

Температуру подогрева следует контролировать с помощью термоэлектрических преобразователей, термокарандашей или термокрасок. При положительной температуре окружающего воздуха температуру трубы можно замерять с помощью спички: воспламенение спички (без ее трения о трубу) происходит при температуре металла около 270оС.

5.6 Ручную дуговую сварку стыков труб диаметром от 219 до 630 мм выполняет один сварщик. При сварке труб диаметром до 219 мм корневой и последующие слои шва выполняются длиной, равной половине окружности трубы; при сварке труб диаметром свыше 219 до 630 мм корневой шов сварщик сваривает обратноступенчатым способом участками длиной 200 - 250 мм, а последующие слои сварщик выполняет длиной, равной половине окружности трубы

5.7 Ручную дуговую сварку стыков труб диаметром более 630 мм могут выполнять одновременно два сварщика. В этом случае должны быть приняты меры для защиты каждого сварщика от брызг расплавленного металла и шлака. Кроме того, нужно следить за тем, чтобы металл труб в месте стыка не нагревался выше 450°С, т.к. при этом затрудняется процесс формирования шва из-за чрезмерной жидкотекучести сварочной ванны. Корень шва (один слой) сварщики сваривают обратноступенчатым способом участками длиной 200 - 250 мм, а последующие слои по половине длины окружности трубы.

30

Проект Р НОСТРОЙ 12-2014

5.8 Сварку стыков труб диаметром свыше 630 мм из малоуглеродистых сталей допускается выполнять одному сварщику, при этом корень шва сварщик сваривает обратноступенчатым способом участками длиной 200 - 250 мм, а последующие слои по половине длины окружности трубы.

5.9 При сварке стыков труб с внутренним диаметром более 900 мм возможно выполнять подварку корня шва, при этом перед подваркой корень шва должен быть обработан абразивным инструментом.

5.10 Для сварных соединений штуцеров с трубопроводами требования к отклонению оси штуцера от перпендикуляра к оси трубопровода должны указываться в конструкторской документации. В случае отсутствия таких указаний отклонение не должно превышать ±1,5°.

5.11 Перед допуском к сварке производственных соединений штуцеров (труб) с трубопроводом каждый сварщик должен сварить как минимум одно допускное штуцерное соединение, однотипное производственному.

5.12 Качество допускных сварных соединений проверяется визуальным и измерительным контролем и путём исследования макроструктуры шва и околошовной зоны.

5.13 Штуцер (трубу) в отверстие трубопровода нужно устанавливать без натяга с требуемым зазором между штуцером и отверстием. Прихватку штуцера (трубы) к трубопроводу следует производить в двух-трех точках швами длиной 10 - 15 мм. Для прихватки и приварки штуцеров (труб) нужно использовать электроды диаметром не более 3 мм, а для сварки следует применять электроды типа Э50А.

|

|

|

Приварку штуцеров (труб) необходимо производить многослойным швом.

5.14 Заваренные сварные соединения на трубах с толщиной стенки 6 мм и более сварщик должен заклеймить присвоенным ему клеймом. Клеймо ставится на трубе на расстоянии 30 - 40

мм от шва (на вертикальном стыке вблизи верхнего «замка», на горизонтальном в любом месте).

Для стыков труб из углеродистой стали с рабочим давлением до 2,2 МПа (22 кгс/см2) клеймо можно наплавлять сваркой. При зачистке стыка для ультразвукового контроля место расположения клейма не зачищается.

На трубах с толщиной стенки менее 6 мм клейма должны наноситься несмываемой краской. В случае выполнения сварного соединения двумя сварщиками, указываются шифры клейм каждого из них.

|

|

|