|

1. 4 содержание отчета. 1. 5вопросы для самоконтроля. 2. Лабораторная работа № 2. Кинематика резания. 2. 1 теоретические основы

|

|

|

|

1. 4 СОДЕРЖАНИЕ ОТЧЕТА

1. Основные определения по классификации резцов, основным понятиям, геометрическим параметрам и обозначениям.

2. Эскизы заданных преподавателем резцов с указанием главных и вспомогательных углов, углов в плане и габаритных размеров.

3. Заполненный протокол измерений (табл. 1. 3).

4. Выводы по результатам измерений и исследований геометрии резцов.

1. 5ВОПРОСЫ ДЛЯ САМОКОНТРОЛЯ

1. Назовите отличительные признаки токарных, строгальных, долбежных, и автоматных резцов.

2. Сколько режущих кромок у проходного токарного резца?

3. Какие углы измеряются в главной секущей плоскости?

4. Какими углами определяется положение режущих кромок?

5. На что влияет вспомогательный задний угол?

6. На что влияет угол наклона главной режущей кромки?

7. Какие приборы применяются для измерения углов резцов?

8. Как определить положение основной плоскости?

9. Как определяется знак (плюс или минус) угла наклона главной режущей кромки?

10. Как определяется главный угол в плане в случае криволинейной режущей кромки?

2. ЛАБОРАТОРНАЯ РАБОТА № 2

КИНЕМАТИКА РЕЗАНИЯ

Цель работы: изучение основных кинематических схем резания, приобретение навыков в построении схем резания.

2. 1 ТЕОРЕТИЧЕСКИЕ ОСНОВЫ

Режимы резания могут быть рассчитаны аналитическим образом или выбраны из справочников.

Подача и глубина резания, определяющие размеры сечения срезаемого слоя являются технологическими размерами, параметрами режима резания.

При рассмотрении механики и физики процесса резания необходимо знать размеры сечения срезаемого слоя с учетом того, что процесс взаимодействия режущего клина и обрабатываемого материала на разных участках происходит в секущей плоскости схода стружки. При этом вводятся так называемые физические размеры сечения – толщина и ширина срезаемого слоя (среза).

|

|

|

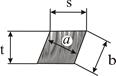

Т олщина срезаемого слоя а (толщина среза) –этодлина нормали к поверхности резания, проведенной через рассматриваемую точку режущей кромки, ограниченная сечением срезаемого слоя [31].

Толщиной срезаемого слоя в каждой точке активных длин режущих кромок а называется расстояние, измеренное в основной плоскости между двумя последовательными положениями режущей кромки в направлении вектора скорости схода стружки по передней поверхности инструмента (рис. 2. 1). В большинстве случаев эта режущая кромка является главной. Однако при обратных срезах она может быть и вспомогательной режущей кромкой [6].

Ширина срезаемого слоя b (ширина среза) –это длина стороны сечения срезаемого слоя, образованной поверхностью резания.

Шириной срезаемого слоя b называется кратчайшее расстояние, измеренное в основной плоскости между двумя линиями, проходящими через крайние точки сечения срезаемого слоя параллельно направлению вектора скорости схода стружки (рис. 2. 1).

Если главная режущая кромка лежит в основной плоскости, то угол наклона этой режущей кромки  и вектор скорости резания Vсоставляет с режущей кромкой прямой угол. Соответствующая этому случаю схема резания называется прямоугольным резанием.

и вектор скорости резания Vсоставляет с режущей кромкой прямой угол. Соответствующая этому случаю схема резания называется прямоугольным резанием.

Во всех остальных случаях, когда  , имеем косоугольное резание.

, имеем косоугольное резание.

Если в процессе резания со срезаемым слоем взаимодействует одна прямолинейная главная режущая кромка, то такое условие называется условием свободного резания (или просто – свободное резание).

Если в процессе резания участвует одна криволинейная главная режущая кромка или с заготовкой взаимодействуют две и более режущих кромок (в том числе вспомогательные режущие кромки), то такое условие называется условием несвободного резания (несвободное резание).

|

|

|

При свободном прямоугольном резании или при несвободном прямоугольном резании (когда  ) толщина срезаемого слоя измеряется по нормали к главной режущей кромке (ЕЖ), а ширина срезаемого слоя определяется длиной рабочей части этой кромки (АВ) (риc. 2. 1, а):

) толщина срезаемого слоя измеряется по нормали к главной режущей кромке (ЕЖ), а ширина срезаемого слоя определяется длиной рабочей части этой кромки (АВ) (риc. 2. 1, а):

, (2. 1)

, (2. 1)

. (2. 2)

. (2. 2)

Для этих случаев номинальная площадь срезаемого слоя

. (2. 3)

. (2. 3)

В действительности площадь срезаемого слоя при  и

и  будет меньше на величину площади

будет меньше на величину площади  гребешка, остающегося на обработанной поверхности детали и служащего основой формирования шероховатости ее поверхности.

гребешка, остающегося на обработанной поверхности детали и служащего основой формирования шероховатости ее поверхности.

. (2. 4)

. (2. 4)

|

|

|

|

| а | б | в |

| Рис. 2. 1. Поперечное сечение срезаемого слоя при различных соотношениях между глубиной резания и подачей: а – прямые срезы (t > S); б – равнобокие срезы (t = S); | ||

При прямых срезах глубина резания даже при чистовой обработке не менее, чем на порядок превышает высоту неровностей. Поэтому площадь  составляет всего несколько процентов от площади поперечного сечения среза, которой при решении силовых и теплофизических задач, в большинстве случаев можно пренебречь, полагая

составляет всего несколько процентов от площади поперечного сечения среза, которой при решении силовых и теплофизических задач, в большинстве случаев можно пренебречь, полагая  .

.

При обработке резанием соотношение между глубиной резания и подачей может иметь различные значения. Обычно глубина резания больше подачи  , но не исключены случаи обработки с обратным соотношением

, но не исключены случаи обработки с обратным соотношением  – получистовая обработка при

– получистовая обработка при  .

.

Величина отношения  влияет на тип среза (рис. 2. 1): прямые срезы

влияет на тип среза (рис. 2. 1): прямые срезы  , равнобокие срезы

, равнобокие срезы  и обратные срезы

и обратные срезы  .

.

В последнем случае направление вектора скорости схода стружки близко к нормали к вспомогательной режущей кромке и, соответственно, толщина срезаемого слоя измеряется в этом направлении между двумя последовательными положениями вспомогательной режущей кромки (при  ). При

). При  толщина срезаемого слоя определяется расстоянием между вспомогательной режущей кромкой и свободной границей припуска (обрабатываемой поверхностью на рассматриваемом проходе). Если

толщина срезаемого слоя определяется расстоянием между вспомогательной режущей кромкой и свободной границей припуска (обрабатываемой поверхностью на рассматриваемом проходе). Если  , то

, то  ,

,  .

.

|

|

|

Для того, чтобы снять с детали стружку (удалить припуск), инструменту и детали сообщают движения с определенными направлениями и скоростями. Все движения могут быть определены принципиальными кинематическими схемами, которые выражают абсолютные движения, сообщаемые в процессе резания инструменту и обрабатываемой детали механизмами станка.

В зависимости от числа и характера сочетаемых движений принципиальные кинематические схемы могут быть разделены на восемь групп:

1) одно прямолинейное движение;

2) два прямолинейных движения;

3) одно вращательное;

4) два вращательных;

5) одно вращательное и одно прямолинейное;

6) два вращательных и одно прямолинейное;

7) два прямолинейных и одно вращательное;

8) три вращательных.

В зависимости от соотношения угловых и линейных скоростей движения, сообщаемые инструменту или детали, называют движением резания (главное движение), а другие – движениями подачи.

Главное движение  (движение резания) – формообразующее прямолинейное поступательное или вращательное движение заготовки или режущего инструмента, происходящее с наибольшей скоростью в процессе резания.

(движение резания) – формообразующее прямолинейное поступательное или вращательное движение заготовки или режущего инструмента, происходящее с наибольшей скоростью в процессе резания.

Скорость главного движения  – скорость рассматриваемой точки режущей кромки или заготовки в главном движении.

– скорость рассматриваемой точки режущей кромки или заготовки в главном движении.

Движение подачи  – прямолинейное или вращательное движение режущего инструмента или заготовки, скорость которого меньше скорости главного движения, предназначенное для того, чтобы распространить отделение слоя материала на всю обрабатываемую поверхность.

– прямолинейное или вращательное движение режущего инструмента или заготовки, скорость которого меньше скорости главного движения, предназначенное для того, чтобы распространить отделение слоя материала на всю обрабатываемую поверхность.

Примечание. В некоторых случаях скорость движения подачи может быть больше скорости главного движения, например, если в процессе точения на резец накладывать высокочастотные колебания, но это движение не является формообразующим. Движение подачи может быть непрерывным (точение, сверление и др. ) или прерывистым. Прерывистое движение подачи может происходить в перерывах процесса резания, например, при строгании (рис. 2. 2). В зависимости от направления движения различают следующие движения подачи: продольное (рис. 2. 3) или поперечное. Можно осуществлять одновременное движение подачи в продольном и поперечном направлении. Например, при таком комбинированном движении можно сформировать при точении коническую или фасонную поверхности.

|

|

|

Скорость движения подачи  – скорость рассматриваемой точки режущей кромки или заготовки в движении подачи.

– скорость рассматриваемой точки режущей кромки или заготовки в движении подачи.

Примечание. Скорость движения резания называют скоростью резания, скорость движения подачи – просто подачей.

Подача S – отношение расстояния, пройденного рассматриваемой точкой режущей кромки или заготовки вдоль траектории этой точки в движении подачи, к соответствующему числу циклов или определенных долей цикла другого движения во время резания.

Под циклом движения понимают полный оборот, ход или двойной ход режущего инструмента или заготовки.

Под ходом понимают движение в одну сторону при возвратно-поступательном движении.

Различают подачи:

1) подача на оборот S0(S), мм/об – подача, соответствующая одному обороту заготовки или инструмента (рис. 2. 3, б);

2) подача на зуб  , мм/зуб – подача, соответствующая повороту инструмента или заготовки на один угловой шаг

, мм/зуб – подача, соответствующая повороту инструмента или заготовки на один угловой шаг  зубьев режущего инструмента, например, фрезы [22] (при этом

зубьев режущего инструмента, например, фрезы [22] (при этом  , где z – число зубьев режущего инструмента);

, где z – число зубьев режущего инструмента);

|

а

|

| б |

|

| в |

| Рис. 2. 2. Процесс строгания: а – общий вид; б – за один проход; в – за два прохода |

|

| а |

|

| б |

|

| в |

| Рис. 2. 3. Схемы процесса продольного точения |

3) подача на ход  , мм/ход – подача, соответствующая одному ходу инструмента или заготовки (например, при шлифовании подачу в поперечном направлении

, мм/ход – подача, соответствующая одному ходу инструмента или заготовки (например, при шлифовании подачу в поперечном направлении  можно осуществлять как на ход, так и на двойной ход другого (продольного) движения подачи

можно осуществлять как на ход, так и на двойной ход другого (продольного) движения подачи  );

);

4) подача на двойной ход  , мм/дв ход – подача, соответствующая одному двойному ходу заготовки или инструмента (принимают при строгании, долблении и некоторых других видах обработки).

, мм/дв ход – подача, соответствующая одному двойному ходу заготовки или инструмента (принимают при строгании, долблении и некоторых других видах обработки).

Касательное движение  – прямолинейное или вращательное движение режущего инструмента, скорость которого меньше скорости главного движения и направлена по касательной к режущей кромке, предназначенное для того, чтобы сменять контактирующие с заготовкой участки режущей кромки. Иллюстрация касательного движения приведена на рис. 2. 4 на примере процесса ротационного точения.

– прямолинейное или вращательное движение режущего инструмента, скорость которого меньше скорости главного движения и направлена по касательной к режущей кромке, предназначенное для того, чтобы сменять контактирующие с заготовкой участки режущей кромки. Иллюстрация касательного движения приведена на рис. 2. 4 на примере процесса ротационного точения.

Скорость касательного движения  – скорость рассматриваемой точки режущей кромки или заготовки в касательном движении (рис. 2. 4).

– скорость рассматриваемой точки режущей кромки или заготовки в касательном движении (рис. 2. 4).

Результирующее движение резания  – суммарное движение режущего инструмента относительно заготовки, включающее главное движение, движение подачи и касательное движение.

– суммарное движение режущего инструмента относительно заготовки, включающее главное движение, движение подачи и касательное движение.

|

|

|

Скорость результирующего движения резания  – скорость рассматриваемой точки режущей кромки в результирующем движении резания.

– скорость рассматриваемой точки режущей кромки в результирующем движении резания.

|

| Рис. 2. 4. Схема процесса ротационного точения |

Примечание : для токарной обработки под скоростью резания понимается скорость перемещения лезвия резца относительно обрабатываемой детали. При статическом положении резца направление вектора скорости резания противоположно направлению вектора скорости главного движения, т. к. движение подачи не учитывается.

Угол скорости резания  – угол в рабочей плоскости между направлениями скоростей результирующего и главного движений резания.

– угол в рабочей плоскости между направлениями скоростей результирующего и главного движений резания.

Угол подачи  – угол в рабочей плоскости между направлениями скоростей движения подачи и главного движения резания.

– угол в рабочей плоскости между направлениями скоростей движения подачи и главного движения резания.

Режим резания – совокупность значений скорости резания  (при вращательном главном движении – дополнительно частота вращения n, об/мин), подачи

(при вращательном главном движении – дополнительно частота вращения n, об/мин), подачи  (точение, сверление и др. ) или скорости движения подачи

(точение, сверление и др. ) или скорости движения подачи  и глубины резания

и глубины резания  .

.

Примечания:

1. При вращательном главном движении скорость резания можно определить по формуле  , м/мин.

, м/мин.

2. Скорость движения подачи  , где

, где  , мм/об. При фрезеровании

, мм/об. При фрезеровании  , где

, где  – подача на зуб, мм/зуб;

– подача на зуб, мм/зуб;  – число зубьев фрезы. В технической литературе скорость движения подачи часто называют минутной подачей и обозначают

– число зубьев фрезы. В технической литературе скорость движения подачи часто называют минутной подачей и обозначают  .

.

При строгании движением резания является прямолинейное движение резца или детали, совершаемое с каждым двойным ходом резца. При продольном точении движением резания является вращательное движение детали, а движением подачи – прямолинейное движение резца вдоль оси детали одновременно с движением резания.

Сущность того или иного метода обработки определяется только соотношением скоростей, осуществляемых при движении, и не зависит от того, сообщаются ли движения резания и подачи инструменту или детали.

В зависимости от того, совершаются движения резания и подачи одновременно или в разное время, все инструменты делят на инструменты с простым и сложным рабочим движением. Если движение подачи отсутствует на время движения резания – это простое рабочее движение. Если движение резания и подачи совершаются одновременно – сложное рабочее движение. Исходя из этого строгальный резец (рис. 2. 2) совершает простое, а токарный резец (рис. 2. 3) – сложное движение.

Большинство режущих инструментов (токарные резцы, сверла, зенкеры, развертки, фрезы и др. ) имеет сложное рабочее движение.

Вектор истинной скорости резания всегда направлен по касательной к траектории рабочего движения инструмента. При строгании траекторией рабочего движения является прямая линия, при продольном точении – винтовая линия с прямолинейной осью, совпадающей с осью детали.

В процессе срезания припуска на детали различают характерные поверхности: обрабатываемую 1, обработанную 2 и поверхность резания 3 (рис. 2. 2 и 2. 3). Инструментов с простым рабочим движением значительно меньше. К ним можно отнести строгальные и долбежные резцы, протяжки, прошивки и некоторые другие инструменты.

Если при сложном рабочем движении инструмента векторы скорости резания  и подачи

и подачи  сложить, то результирующий вектор будет вектором истинной скорости резания. Так как вектор подачи

сложить, то результирующий вектор будет вектором истинной скорости резания. Так как вектор подачи  весьма мал по сравнению с вектором

весьма мал по сравнению с вектором  – результирующей скорости, то истинная скорость резания по величине мало отличается от вектора скорости главного движения

– результирующей скорости, то истинная скорость резания по величине мало отличается от вектора скорости главного движения  . При простом рабочем движении, если отсутствует движение подачи, понятия истинной скорости резания и скорости резания совпадают.

. При простом рабочем движении, если отсутствует движение подачи, понятия истинной скорости резания и скорости резания совпадают.

|

|

|