|

Основные части спирального сверла

|

|

|

|

Спиральное сверло, состоит из рабочей части 6, шейки 2, хвостовика 4 и лапки 3. В рабочей части 6 различают режущую 1 и направляющую 5 части с винтовыми канавками. Шейка 2 соединяет рабочую часть сверла с хвостовиком. Хвостовик 4 необходим для установки сверла в шпинделе станка. Лапка 3 служит упором при выбивании сверла из отверстия шпинделя.

Точность и шероховатость поверхности, получаемые при сверлении

Диаметр отверстия при сверлении получается несколько больше диаметра сверла. Это объясняется тем, что сверло уводит в сторону от оси отверстия даже при незначительных неправильностях, допущенных при заточке сверла и его установке на станке, а также при неравномерной твердости обрабатываемого материала.

Сверление. Основные типы сверлильных станков и их назначение. Параметры режима резания при сверлении (V, S, t, TO) и последовательность их рационального сочетания.

Сверление – основной технологический способ получения отверстий (сквозных или глухих) в сплошном металле заготовок.

Сверлильные станки предназначены для обработки заготовок осевыми инструментами (свёрла, зенкеры, развёртки, метчики).

За скорость резания (м/мин) при сверлении принимают окружную скорость точки режущей кромки, наиболее удаленной от оси сверла: v = (π*D*n)/1000, где D – наружный диаметр сверла, мм; n – частота вращения сверла, об/мин.

Подача SB (мм/об) равна осевому перемещению сверла за один оборот.

За глубину резания t (мм) при сверлении отверстий в сплошном материале принимают половину диаметра сверла: t = D/2, а при рассверливании t = (D – d)/2, где d – диаметр обрабатываемого отверстия, мм.

Параметры режима резания на фрезерных станках и последовательность определения их рационального.

|

|

|

РАСЧЕТ РАЦИОНАЛЬНЫХ ПАРАМЕТРОВ РЕЖИМА РЕЗАНИЯ

ПАРАМЕТРЫ РЕЗАНИЯ ПРИ ФРЕЗЕРОВАНИИ

D – диаметр фрезы

Sz – подача на зуб

t – глубина фрезерования

Y – угол контакта

B – ширина фрезерования

Последовательность расчета рационального режима фрезерования

Зенкерование и развёртывание. Цели зенкерования и развёртывания. Шероховатость и точность отверстий в конструкционных сталях, достигаемые при зенкеровании и развёртывании.Основные части зенкера и развёртки. Параметры режима резания при сверлении и развёртывании.

Зенкерование – технологический способ обработки отверстий, полученных сверлением, литьём, штамповкой, а также обработки торцевых и конусных поверхностей.

Цель зенкерования – повысить точность и чистоту обработанных отверстий и поверхностей.

Точность растёт, а шероховатость падает за счёт:

- большого числа режущих зубьев у зенкера (3…8);

- повышенной жесткости зенкеров;

- самоцентрирования зенкеров при обработки;

- меньшей скорости резания.

Виды зенкерования:

- черновое (предварительное) снятие припуска;

- чистовое (шероховатость Ra 6,3…3,2 мкм).

Стойкость – Т=30…80 мин в зависимости от обрабатываемого материала.

Развёртывание – технологический способ завершающей обработки просверленных, зенкованных или расточенных отверстий.

Развёртывание – технологический способ завершающей обработки просверленных, зенкованных или расточенных отверстий.

Цель развёртывания – получение точных по форме и диаметру отверстий с малой шероховатостью.

Обеспечивается:

- малым припуском и последующим его снятием;

- большим числом режущих зубьев (8…20);

- малой Vрез и S;

- обильной смазкой.

Стойкость Т=40…100 мин в зависимости от обрабатываемого материала.

ТИПЫ ЗЕНКЕРОВ

а) цельный с коническим хвостовиком;

б) с вставными ножами и цельной державкой с коническим хвостовиком;

в) насадные цельные из быстрорежущих сталей;

г) насадные с пластинками твердого сплава;

|

|

|

д) насадные с вставными ножами;

е) для цилиндрических углублений;

ж) торцевые;

з) для обработки центровых отверстий;

и) для конических углублений

Типы разверток:

А – ручная цилиндрическая:

1 – рабочая часть; 2 – шейка; 3 – хвостовик;

Lн - направляющий конус; Lр - режущая часть;

Lк - калибрующая часть; Lоб - обратный конус.

Б – машинная цельная с коническим хвостовиком.

В – ручная регулируемая (разжимная).

Г – конические под конус Морзе.

1 – черновая; 2 – получистовая; 3 – чистовая.

Конструктивные элементы зенкера:

1 — режущая (заборная), 2 — калибрующая, 3 — рабочая части, 4 — шейка, 5 — хвостовик, 6 — ленточка

Основными конструктивными элементами развёртки являются режущая и калибрующая части, число зубьев, направление зубьев, углы резания, шаг зубьев, профиль канавки, зажимная часть.

Режущая часть.

Угол конуса φ определяет форму стружки и соотношение составляющих усилий резания. Угол φ у ручных развёрток – 1°…2°, что улучшает направление развёртки при входе и уменьшает осевую силу; у машинных при обработке стали φ = 12°…15°; при обработке хрупких материалов (чугуна) φ = 3°… 5°.

Стандартные развёртки делают с неравномерным окружным шагом с целью предупреждения появления в развёртываемом отверстии продольных рисок. Из-за неоднородности обрабатываемого материала на зубьях развёртки происходит периодическое изменение нагрузки, что ведёт к отжиму развёртки и появлению на обработанной поверхности следов в виде продольных рисок.

Калибрующая часть состоит из двух участков: цилиндрического и участка с обратной конусностью. Длина цилиндрического участка около 75% от длины калибрующей части. Цилиндрический участок калибрует отверстие, а участок с обратной конусностью служит для направления развертки в работе. Обратная конусность уменьшает трение об обработанную поверхность и снижает разбивку. Т.к. при ручном развертывании разбивка меньше, то и угол обратной конусности у ручной развёртки меньше, чем у машинной. При этом цилиндрический участок у ручных развёрток может отсутствовать.

Цилиндрическая ленточка на калибрующей части калибрует и выглаживает отверстие. Уменьшение её ширины снижает стойкость развертки, однако повышает точность обработки и снижает шероховатость, т.к. уменьшает трение. Рекомендуемая ширина ленточки f = 0,08…0,5 мм в зависимости от диаметра развёртки.

|

|

|

Число зубьев z ограничивается их жёсткостью. С увеличением z улучшается направление развертки (больше направляющих ленточек), повышаются точность и чистота отверстия, но снижается жесткость зуба и ухудшается отвод стружки. Z принимается чётное - для облегчения контроля диаметра развёртки.

Канавки чаще выполняют прямыми, что упрощает изготовление и контроль. Для обработки прерывистых поверхностей целесообразно применять развёртки с винтовым зубом. Направление канавок делается противоположным направлению вращения для избежания самозатягивания и заедания развёртки.

Задний угол выполняют небольшой (5°…8°) для повышения стойкости развёртки. Режущую часть затачивают до остра, а на калибрующей делают цилиндрическую ленточку для повышения размерной стойкости и улучшения направления в работе.

Передний угол принимают равным нулю.

Зенкерами обрабатывают отверстия в литых или штампованных заготовках, а также предварительно просверленные отверстия. В отличие от сверл зенкеры снабжены тремя или четырьмя главными режущими кромками и не имеют поперечной кромки. Режущая часть выполняет основную работу резания. Калибрующая часть служит для направления зенкера в отверстии и обеспечивает необходимую точность и шероховатость поверхности. По виду обрабатываемых отверстий зенкеры делят на цилиндрические, конические и торцовые. Зенкеры бывают цельные с коническим хвостовиком и насадные.

Развертками окончательно обрабатывают отверстия. По форме обрабатываемого отверстия различают цилиндрические и конические развертки. Развертки имеют 6 – 12 главных режущих кромок, расположенных на режущей части с направляющим конусом. Калибрующая часть направляет развертку в отверстии и обеспечивает необходимую точность и шероховатость поверхности. По конструкции крепления развертки делят на хвостовые и насадные.

Протягивание – назначение, преимущества и недостатки. Шероховатость и точность, обеспечиваемая при протягивании в деталях из конструкционных сталей. Основные части протяжек и прошивок. Параметры режима резания при протягивании.

|

|

|

Протягивание – технологический способ обработки заготовок с помощью многолезвийных инструментов: протяжек и прошивок.

Протягиванием обрабатывают сквозные отверстия и наружные поверхности разнообразных форм.

Основные преимущества:

1. Высокая производительность.

2. Высокая точность (JT 7…6).

3. Малая шероховатость (Ra= 0,16 мкм).

4. Возможность упрочнения обработанной поверхности.

Недостатки:

1. Сложность изготовления инструмента.

2. Высокая стоимость инструмента.

3. Горизонтальные протяжные станки занимают большую площадь

ПОСЛЕДОВАТЕЛЬНОСТЬ РАСЧЕТА РАЦИОНАЛЬНОГО РЕЖИМА РЕЗАНИЯ ПРИ ПРОТЯГИВАНИИ

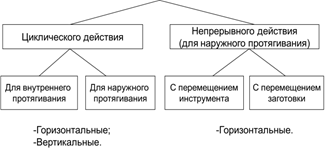

КЛАССИФИКАЦИЯ ПРОТЯЖЕК

Принципиальное отличие протягивания от других видов механической обработки заключается в том, что при потягивании отсутствует движение подачи (Ds). Движение подачи заложено в конструкции инструмента.

Размер каждого последующего режущего элемента протяжки больше предыдущего на величину, численно равную Sz – подачи на зуб.

Каждый зуб протяжки в отличии от зуба фрезы только один раз участвует в обработке данной заготовки.

Все протяжки работают на растяжение, так как сила прикладывается к замковой части.

Если сила прикладывается к задней части протяжки, то такой метод обработки называется прошивание, а инструмент – прошивкой.

Прошивка работает на сжатие и продольный изгиб, поэтому прошивку делают короче (200…300 мм)

ЧАСТИ И ГЕОМЕТРИЯ ПРОТЯЖКИ

ТИПЫ ПРОТЯЖНЫХ СТАНКОВ

Протяжки: по характеру обрабатываемых поверхностей протяжки делят на две основные группы: внутренние и наружные. Внутренними протяжками обрабатывают различные замкнутые поверхности, а наружными – полузамкнутые и открытые поверхности различного профиля. По форме различают круглые, шлицевые, шпоночные, многогранные и плоские протяжки. По конструкции зубьев протяжки бывают режущими, выглаживающими и деформирующими. В первом случае зубья имеют режущие кромки, в двух последних – скругленные, работающие по методу пластического деформирования. Различают также сборные протяжки со вставными ножами, оснащенными пластинками из твердого сплава.

Элементы круглой протяжки: замковая часть (хвостовик) l1 служит для закрепления протяжки в патроне тянущего устройства станка; шейка l2 – для соединения замковой части с передней направляющей частью; передняя направляющая часть l3 вместе с направляющим конусом – для центрирования обрабатываемой заготовки в начале резания. Режущая часть l4 состоит из режущих зубьев, высота которых последовательно увеличивается на толщину срезаемого слоя, и предназначена для срезания припуска. Калибрующая часть l5 состоит из калибрующих зубьев, форма и размеры которых соответствуют форме и размерам последнего режущего зуба, и предназначена для придания обработанной поверхности окончательных размеров, необходимой точности и шероховатости. Задняя направляющая часть l6 служит для направления и поддержания протяжки от провисания в момент выхода последних зубьев калибрующей части из отверстия. Для облегчения образования стружки на режущих зубьях выполняют стружкоделительные канавки.

|

|

|

Скорость резания при протягивании – это скорость поступательного движения v протяжки относительно заготовки. Скорость резания лимитируется условиями получения обработанной поверхности высокого качества и ограничивается технологическими возможностями протяжных станков. Обычно v = 8…15 м/мин. Подача при протягивании как самостоятельное движение инструмента или заготовки отсутствует. За величину подачи sz, определяющую толщину срезаемого слоя отдельным зубом протяжки, принимают подъем на зуб, т.е. разность размеров по высоте двух соседних зубьев протяжки; sz является одновременно и глубиной резания. Подача в основном зависит от обрабатываемого материала, конструкции протяжки и жесткости заготовки и составляет 0,01…0,2 мм/зуб.

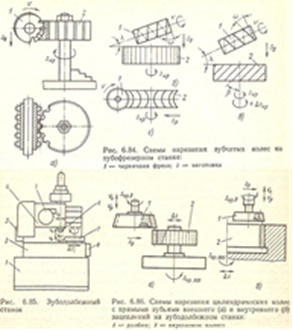

69 На зубообрабатывающих станках выполняют обработку фасонных поверхностей различного профиля, равномерно расположенных по окружности, однако преимущественно обрабатывают фасонные поверхности эвольвентного профиля, используемые для профилирования боковых поверхностей зубьев зубчатых колес. Различают два метода получения фасонных профилей, равномерно расположенных по окружности: копирование и обкатку (огибание). Копирование – метод, основанный на профилировании, например, зубьев фасонным инструментом, профиль режущей части которого соответствует профилю впадины нарезаемого зубчатого колеса. В процессе фрезерования впадины между зубьями колеса сообщают фрезе главное вращательное движение, а заготовке – продольную подачу. По окончании фрезерования одной впадины стол отводят в исходное положение и заготовку поворачивают на 1/z части оборота (z – число зубьев нарезаемого зубчатого колеса). Концевыми фрезами нарезают зубчатые колеса больших модулей и шевронные колеса. При использовании инструмента с различным профилем режущей части можно получать детали любого фасонного профиля, равномерно расположенного по окружности. Метод копирования не обеспечивает высокой точности и имеет сравнительно низкую производительность. Обкатка – метод, основанный на зацеплении зубчатой пары: режущего инструмента и заготовки. Различные положения режущих кромок относительно формируемого профиля зубьев на заготовке получают в результате кинематически согласованных вращательных движений инструмента и заготовки на зуборезном станке. Метод обкатки обеспечивает непрерывное формообразование зубьев колеса. Нарезание зубчатых колес этим методом получило преимущественное распространение вследствие высокой производительности и значительной точности обработки. Наиболее широко применяют нарезание зубчатых колес методом обкатки на зубофрезерных, зубодолбежных и зубострогальных станках.

Червячная модульная фреза представляет собой винт с прорезанными перпендикулярно к виткам канавками. В результате этого на червяке образуются режущие зубья, расположенные по винтовой линии. Профиль зуба фрезы в нормальном сечении имеет трапецеидальную форму и представляет собой зуб рейки С задним α и передним γ углами заточки. Червячные фрезы изготовляют однозаходными и многозаходными. Чем больше число заходов, тем выше производительность фрезы, но ниже точность. Червячными модульными фрезами нарезают цилиндрические колеса с прямыми и косыми зубьями и червячные колеса. Зуборезный долбяк представляет собой зубчатое колесо, зубья которого имеют эвольвентный профиль с задним α и передним γ углами заточки. Различают два типа долбяков: прямозубые для нарезания цилиндрических колес с прямыми зубьями и косозубые для нарезания цилиндрических колее с косыми зубьями. Зубострогальный резец имеет призматическую форму с соответствующими углами заточки и прямолинейной режущей кромкой. Передний γ и задний α углы образуются при установке резца в резцедержателе станка. Эти резцы применяют попарно для нарезания конических зубчатых колес с прямыми зубьями.

Основные типы зуборезных станков: зубофрезерный станок, зубодолбёжный станок, зубостругальный станок.

70

70

|

|

|