|

Управление системами и процессами.

|

|

|

|

1 Основные типы систем автоматического управления станка.

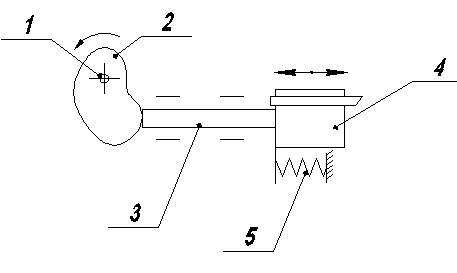

Рис.1

Кулачковые системы управления.

Они представляют собой распределительный вал, на котором закреплены кулачки, перемещающие исполнительные органы станка.

Рис.2

1 – распределительный вал;

2 – кулачок;

3 – толкатель;

4 – резцедержатель;

5 – пружина.

Профиль кулачка содержит всю необходимую информацию о законе движения управляемого органа, поэтому кулачок является программоносителем. Профиль кулачка должен иметь медленные подъемы для совершения рабочих ходов и крутые подъемы, и спуски для холостых ходов. В этом случае может происходить заклинивание.

Автоматы 1ой группы – это автоматы, имеющие распределительный вал, вращающийся с постоянной скоростью. Они пригодны в том случае, когда холостые ходы принимают небольшую долю от общего времени обработки.

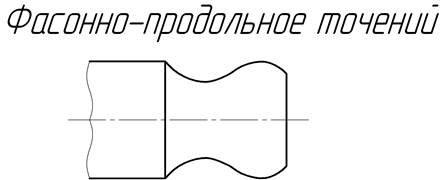

Например, автоматы фассоно-продольного точения.

Рис.3

Автоматы 2-ой группы – автоматы с 2-мя и более распределительными валами, при этом на распределительном валу закрепляются кулачки для совершения рабочих ходов. Также на нем закреплен кулачок, включающий в нужный момент вал холостого хода. Пример –токарно-револьверный автомат 1А136М.

Автоматы 3-ей группы – автоматы, имеющие один распределительный вал, который может вращаться с разными скоростями, медленно при совершении рабочих ходов и быстро для обеспечения холостых ходов. Они применяются в том случае, когда холостые хода можно сосредоточить на одном участке цикла обработки. Например, управление многошпиндельными сверлильными автоматами.

Встречаются комбинации этих автоматов.

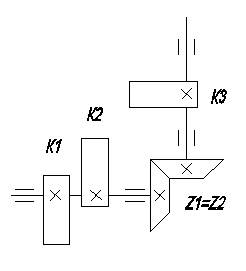

Имеются автоматы, содержащие несколько распределительных валов, связанных между собой передаточным отношением 1:1.

|

|

|

Рис.4

Достоинства:

- простота;

- высокая надежность;

- низкая стоимость;

- позволяют получить высокую производительность.

Недостатки:

- существенное усложнение конструкции, если какому-либо органу необходимо совершить более одного движения;

- низкая мобильность (переналадка на другое изделие;

- они требуют изготовления точных и, следовательно, дорогих кулачков.

2 Копировальные системы управления.

В них программоносителями является копир, профиль которого содержит всю информацию о получаемом контуре детали.

Копировальные системы могут быть прямого действия – механические копировальные системы и непрямого действия, т.е. системы с обратно связью.

Пример 1, механическая копировальная система прямого действия.

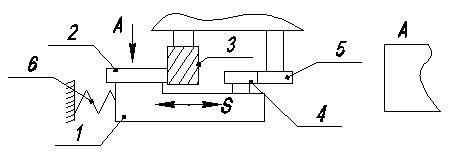

Рис.5

1 – стол;

2 – обрабатываемая деталь;

3 – фреза;

4 – копир;

5 – щуп или копировальный палец;

6 – пружина, либо гидроцилиндр, либо груз, перекинутый через блок.

Пружина должна обеспечивать надежность прижима детали к фрезе, при этом усилия прижима должно быть примерно на 30% больше, чем преодолеваемые поперечные нагрузки.

Это приводит к быстрому износу копиров, деформации технологической системы, следовательно, к потере точности обработки. Кроме того, невозможно получать высокую производительность.

Указанных недостатков лишены копировальные системы не прямого действия.

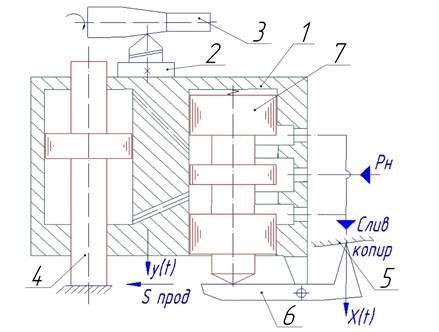

Пример 2 - копировальная система не прямого действия:

Рис.6

1 – копир является программоносителем;

2 – рычаг – чувствительный элемент;

3 – подпружиненный золотник;

4 – гидроцилиндр с поршнем 5, закрепленным в неподвижном поперечном положении;

5 – поршень;

6 – корпус гидросуппорта токарного станка с закрепленным резцедержателем 7;

7 – резцедержатель;

8 – обрабатываемая деталь.

При включении продольной подачи Sпрод рычаг скользит по копиру и в соответсвии с рисунком, вращаясь по часовой стрелке, задним концом утапливает золотник. Золотник преобразует механическое движение в поток масла, который поступает по нижнему каналу в нижнюю полость гидроцилиндра. Следовательно, корпус гидросуппорта будет опускаться вниз. Тем самым траектория движения режущего инструмента будет соответствовать профилю копира. Масло из уменьшающейся камеры гидроцилиндра по верхнему каналу будет поступать на слив.

|

|

|

Достоинства:

Гидроцилиндр является гидроусилителем, его коэффициент усиления равен отношению площади диаметра гидроцилиндра к площади диаметра подводящего клапана. За счет этого удается преодолевать большие силы резания без искажения геометрических параметров технологической системы, т.е. обеспечивается более высокая производительность по сравнению с механическими копировальными системами.

Такие системы целесообразнее применять в серийном производстве.

Недостатки:

- сложность организации многопроходной обработки; для этого приходится применять ряд переключаемых копиров.

- системы требуют изготовления точных, а, следовательно, дорогих копиров. Считается, что погрешность изготовления копира должна быть в 3-10 раз меньше, чем погрешность изготовляемой детали.

В настоящее время более предпочтительным в этих случаях является использование станков с ЧПУ.

|

|

|