|

11. Контроль параметров заготовки

|

|

|

|

11. КОНТРОЛЬ ПАРАМЕТРОВ ЗАГОТОВКИ

На стадии шлифования в качестве контрольных инструментов используют пробные стекла или сферометры.

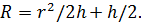

Широкое применение в оптическом производстве получили кольцевые контактные сферометры. Принцип их действия состоит в следующем. На проверяемую деталь 1 накладывается кольцо 2, диаметр рабочей кромки которого  известен с высокой точностью. Во втулке кольца помещен стержень измерительного прибора 3. С его помощью определяется высота

известен с высокой точностью. Во втулке кольца помещен стержень измерительного прибора 3. С его помощью определяется высота  шарового сегмента, основанием которого служит плоскость рабочей кромки кольца. Радиус

шарового сегмента, основанием которого служит плоскость рабочей кромки кольца. Радиус  проверяемой поверхности определяют по формуле

проверяемой поверхности определяют по формуле

Радиусы кривизны поверхностей изделий контролируются с помощью интерференционной картины, которая наблюдается при наложении пробного стекла на проверяемое изделие. Одновременно осуществляют и контроль поверхности на местные ошибки. Местные отклонения поверхности от заданной формы. Проверка осуществляется следующим образом. Рабочие поверхности проверяемого изделия и пробного стекла перед выполнением контроля тщательно промывают от загрязнений и очищают от пыли. После этого пробное стекло накладывают на изделие и в рассеянном отраженном свете наблюдается интерференционная картина, возникающая в промежутке между контактирующими поверхностями.

Для получения правильных результатов необходимо, чтобы диаметр пробного стекла был не менее диаметра проверяемой детали, а центр полученной кольцевой интерференционной картины совпадал с вершиной проверяемой поверхности. Обычно операцию контроля радиуса кривизны поверхности совмещают с проверкой правильности ее формы. Согласно ГОСТ 2786-82, стандартный максимальный диаметр пробных стекол не должен превышать 130 мм. Однако по соглашению с заказчиком допускается изготовлять пробные стекла диаметром 150, 180 и 220 мм.

|

|

|

По точности изготовления радиусов кривизны и формы поверхности все пробные стекла делятся на три класса. Наиболее высоким является l-й класс. Допуски на радиусы кривизны пробных стекол l-го класса не превышают  .

.

При контроле методом пробного стекла допуск на отклонение формы поверхности  задается числом интерференционных колец, наблюдаемых на всей проверяемой поверхности. Если диаметр проверяемой поверхности больше максимального диаметра пробного стекла (130 мм), то допуск устанавливают исходя из диаметра пробного стекла.

задается числом интерференционных колец, наблюдаемых на всей проверяемой поверхности. Если диаметр проверяемой поверхности больше максимального диаметра пробного стекла (130 мм), то допуск устанавливают исходя из диаметра пробного стекла.

Для определения знака ошибки нажимают на пробное стекло, направляя усилие нажима вдоль оси изделия. При нажиме следят за движением интерференционных колец. Если кольца стягиваются к центру, то ошибка имеет положительный знак, т. е. радиус кривизны выпуклой проверяемой поверхности больше радиуса пробного стекла (для вогнутой – наоборот). Если при нажиме кольца расширяются, уходя от центра, то ошибка имеет отрицательный знак, т. е. радиус кривизны выпуклой поверхности менее радиуса кривизны вогнутой поверхности.

Заключение

В данной работе разработан технологический процесс механической обработки линзы.

По исходным данным рассчитаны:

фокусное расстояние линзы f’=-205, 97 мм, отрезки  =-201, 72 мм;

=-201, 72 мм;  =-213, 36мм, масса линзы М. Определены припуски на механическую обработку прессованной заготовки линзы: по диаметру Р=1, 3 мм; по толщине оси линзы Δ t=19, 0 мм; по радиусам Δ R1, 2=1; 2 мм

=-213, 36мм, масса линзы М. Определены припуски на механическую обработку прессованной заготовки линзы: по диаметру Р=1, 3 мм; по толщине оси линзы Δ t=19, 0 мм; по радиусам Δ R1, 2=1; 2 мм

Выполнен расчет наклеечного приспособления для

· жесткого способа блокирования поверхности А: радиус RН. ПР. =231, 88 мм; высота НН. ПР=82, 18 мм; диаметр DН. ПР=354, 17 мм;

· эластичного способа блокирования поверхности Б: радиус RН. ПР. =244, 92 мм; высота НН. ПР=173, 04 мм; диаметр DН. ПР=468, 26 мм;

|

|

|

Рассчитан и подобран инструмент:

Для грубого шлифование поверхностей R1 и R 2;

полирование поверхности R2: полировальник в виде гриба диаметром 417, 37 мм, с радиусом 356, 86 мм.

полирование поверхности R1: полировальник в виде гриба диаметром 322, 00 мм, с радиусом 207, 23 мм.

Процесс изготовления линзы осуществлен с применением станков: ШП3-350М, «Алмаз-350», ПД-350М.

|

|

|