|

Определение прочности гипсового камня.

|

|

|

|

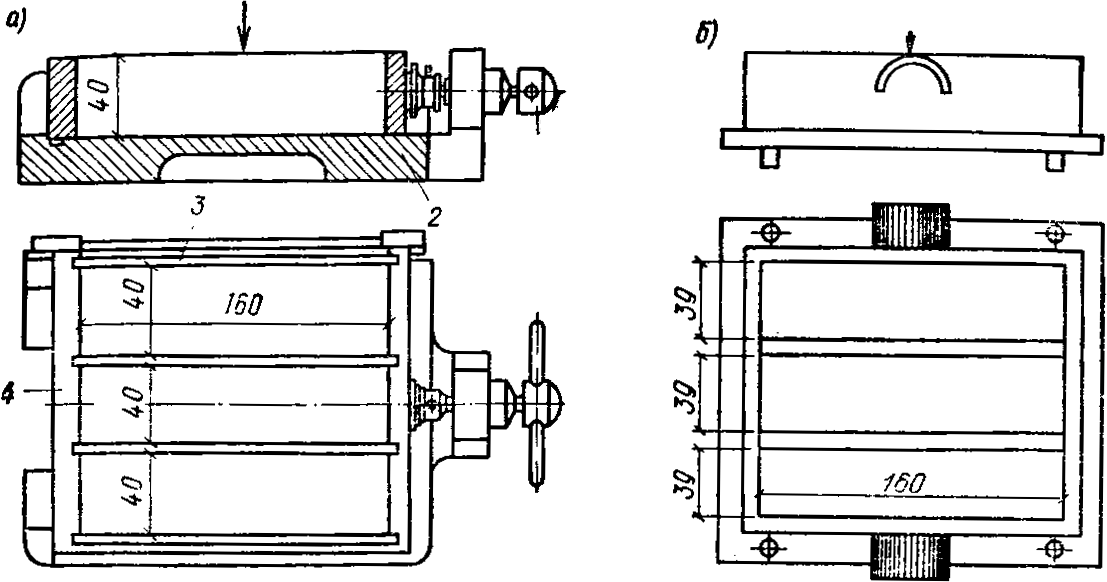

Для оценки качества и сорта гипса его пробу подвергают испытанию в лаборатории, где определяют предел прочности при изгибе и сжатии образцов-балочек, изготовленных из гипсового теста. Для изготовления трех образцов-балочек отвешивают от 1 до 1,6 кг гипса и доливают в чашку воду в количестве, которое соответствует нормальной густоте теста. Гипс в течение 5 – 20 с засыпают в чашку с водой и перемешивают ручной мешалкой в течение 60 с до получения однородной массы, которую заливают в металлическую форму (рис. 4.6). Предварительно внутреннюю поверхность формы слегка смазывают минеральным маслом. Продольные и поперечные стенки формы должны плотно прилегать к отшлифованной поверхности поддона.

Поперечные стенки формы вместе с продольными стенками следует закреплять зажимным винтом таким образом, чтобы форма была плотно прижата к поддону, а угол между стенками и дном формы составлял 90°.

В каждой форме одновременно изготовляют три образца размером 40×40×100 мм. При изготовлении образцов отсеки формы наполняют одновременно, для чего чашку с гипсовым тестом равномерно продвигают над формой. Для удаления вовлеченного воздуха после заливки форму встряхивают 5 раз, для чего ее поднимают за торцевую сторону па высоту около 10 мм и опускают. После наступления начала схватывания излишки гипсового теста снимают линейкой, передвигая ее по верхним граням формы перпендикулярно поверхности образцов. Через 15±5 мин после конца схватывания образцы извлекают из формы и осматривают. Грани образцов-балочек, прилегающие к плитам пресса, должны быть параллельны и не иметь отклонения от плоскости более чем на 0,5 мм. Если на гранях образцов будут обнаружены дефекты, то испытывать их нельзя.

|

|

|

Рис. 4.6. Металлическая разъемная форма для изготовления

образцов-балочек ( а ) и насадка к ней ( б )

1 – зажимной винт; 2 – поддон; 3 – поперечные стенки; 4 – продольные стенки

Через 2 ч после затворения теста три образца-балочки испытывают на изгиб на машине МИИ-100 или рычажном приборе Михаэлиса (рис. 4.7). Он состоит из станины 1, нижнего рычага 2 с соотношением плеч 1:5, верхнего рычага 4 с соотношением плеч 1:10, приспособления 5 для испытания на изгиб, ведерка для дроби 6,натяжного маховика 8,бункера с дробью 10. Система рычагов прибора увеличивает возникающее от массы дроби усилие на образце в 50 раз.

Перед началом испытания необходимо проверить равновесие прибора. Прибор Михаэлиса уравновешивают при снятом ведерке, перемещая груз 3 так, чтобы верхняя поверхность главного рычага 4 находилась на одном уровне с риской, связанной на внутренней поверхности скобы. Непосредственно перед испытанием образцы внимательно осматривают и удаляют с ребер заусенцы, чтобы при установке образцы в захваты прибора он опирался на валики чистыми поверхностями. Образец-балочку 7 устанавливают на опорные валики изгибающего устройства, чтобы те грани образца, которые при изготовлении его были горизонтальными, находились в вертикальном положении. Расстояние между центрами опорных валиков 100мм, а передающий нагрузку валик расположен посередине между опорами (рис.4.8). Затем нагружают ведерко дробью из бункера прибора, при этом скорость нагружения должна быть равномерной. Когда вес дроби вместе с ведерком достигнет величины, соответствующей разрушающей нагрузке, образец сломается, а ведерко, упав на педаль 9 бункера, прекратит поступление дроби. Ведерко с дробью взвешивают с точностью до 10г.

Рис. 4.7. Рычажный прибор с приспособлением для испытания балочек на изгиб

|

|

|

Рис. 4.8. Схема испытания балочки на изгиб

1 – опоры; 2 – нагружающий валик; 3 – балочка

Предел прочности при изгибе образца-балочки размером 40×40×160мм при расстоянии между опорами 100мм и соотношением плеч рычага 1:50, Мпа

,

,

где:  – вес ведерка с дробью,Н.

– вес ведерка с дробью,Н.

Предел прочности при изгибе образцов, изготовленных из гипсового теста, вычисляют как среднее арифметическое двух наибольших результатов испытании трех образцов. При испытании на изгиб образцов – балочек на машине МИИ-100 необходимо руководствоваться методикой, изложенной ниже.

Предел прочности при сжатии определяется путем испытания шести половинок балочек, полученных при испытании образцов на изгиб, на 1-тонном гидравлическом прессе. Для передачи нагрузки на половинки балочек используют плоские стальные шлифованные пластинки размером 40×62,5 мм (площадью 25см  ). Каждую половику балочки помещают между двумя пластинками таким, образом, чтобы боковые грани, которые при изготовлении прилегали к продольным стенкам формы, совпали с рабочими поверхностями (рис.4.9), а упоры пластинок плотно прилегали к гладкой торцевой стенке образца. Нагрузка при испытании должна возрастать непрерывно до разрушения образца. Время от начала равномерного нагружения образца до его разрушения должно быть в пределах 5 – 30с, средняя скорость нарастания нагрузки при испытании должна быть 1+0,1 Н/с.

). Каждую половику балочки помещают между двумя пластинками таким, образом, чтобы боковые грани, которые при изготовлении прилегали к продольным стенкам формы, совпали с рабочими поверхностями (рис.4.9), а упоры пластинок плотно прилегали к гладкой торцевой стенке образца. Нагрузка при испытании должна возрастать непрерывно до разрушения образца. Время от начала равномерного нагружения образца до его разрушения должно быть в пределах 5 – 30с, средняя скорость нарастания нагрузки при испытании должна быть 1+0,1 Н/с.

Рис. 4.9. Расположение металлических пластинок при испытании

|

|

|