|

Создание и функционирование транспортно-складских комплексов

|

|

|

|

Процессы производства и потребления в различных отраслях сопровождаются транспортированием, перегрузками топлива, материалов, готовой продукции и других материальных ресурсов. На направлениях транспортных потоков создаются аккумулирующие устройства — склады. В зависимости оттого, на какой фазе производства, потребления или перевозки располагаются склады, они наделяются специфическими функциями. На фазе производства на складах осуществляются хранение, под группировка и комплектация различных видов готовой продукции до передачи ее на магистральный транспорт. Склады данного класса отличаются относительно небольшими сроками хранения грузов, обычно не превышающими 5—10 суток.

На фазе потребления функции склада заключаются в хранении сырья, топлива, материалов, комплектующих изделии до передачи их в производство. Здесь грузы хранятся более продолжительное время (до нескольких месяцев).

Функции регуляторов транспортного процесса выполняют склады, создаваемые в пунктах стыка различных видов транспорта, — перевалочные склады. Они сглаживают неравномерность работы взаимодействующих транспортных систем, обеспечивают их четкое взаимодействие, содействуют уменьшению простоя транспортных средств и ускорению продвижения транспортных потоков, выполняя задачи буферных устройств. Подобные складские системы рассчитаны на относительно небольшие сроки хранения грузов, не превышающие нескольких суток.

Склады, расположенные на границе магистрального и промышленного транспорта, обеспечивают устойчивость работы промышленных предприятий в условиях неравномерности доставки сырья, топлива, материалов и поступления порожних вагонов и автомобилей.

|

|

|

Межцеховые и межоперационные склады промышленных предприятий служат для обеспечения непрерывности технологического про-цесса, они предотвращают нарушения производственного ритма в процессе функционирования взаимосвязанных агрегатов, участков и цехов.

Цеховые и межцеховые склады следует рассматривать как звенья производственной структуры, они непосредственно участвуют в производственном процессе предприятия. В машиностроении применяют более детальную классификацию складов по их функцио-нальным признакам: склады заготовительных (литейные, кузнечно-прессовые). металлообрабатывающих (склады поковок, отливок, штампованных заготовок), сборочных цехов и т. д.

На грузовых фронтах, которые следует рассматривать как элементы складской системы, выполняют погрузочно-разгрузочные операции, отличающиеся высокой интенсивностью, особенно на складах, расположенных в пунктах стыка различных видов транспорта. В условиях технического прогресса, в результате развития и при-

менения вычислительной и подъемно-транспортной техники и концентрации грузовой работы крупные складские системы претерпевают существенную эволюцию и превращаются в современные предприятия с высокоорганизованным технологическим процессом — автоматизированные транспортно-складские (грузовые) комплексы (ТСК). Четкий ритм функционирования ТСК обеспечивается применением сложных автоматизированных поточно-

транспортных систем (ПТС). По своей структуре и масштабам они напоминают автоматизированные поточные технологические линии современных промышленных предприятий. ПТС состоят из конвейеров, упаковочных, пакетоформирующих и пакеторазборочных агрегатов, автоматизированных складских и погрузочно-разгрузочных машин, весоизмерительных устройств, накопителей и т. д.

|

|

|

На рис. 2.11 приведена обобщенная классификация ТСК. В зависимости от потребностей практики могут быть также предложены другие частные признаки классификации, кроме тех, которые отражены на схеме, например, тип подъемно-транспортного оборудования, варианты

|

объемно-планировочных решений, взаимное расположение погрузочно-разгрузочных путей и автопроездов, роль и функции склада в транспортном процессе и др.

Основой построения технической структуры ТСК является техно-логический процесс, его содержание и функциональный состав.

При проектировании ТСК (выборе параметров и мощности техни-ческого оснащения, разработке технологии и организационной структуры управления) целесообразно предварительно построить структурно технологические схемы — технологические цепи с отображением

последовательности и содержания технологических операции и взаимодействия между ними, а также структурные схемы планирования, управления, учета, информационных процессов, сопутствующих технологическим операциям. Каждой технологической и информационной операции — погрузке, выгрузке, хранению, проверке массы, ведению учета и др. — на схеме соответствует определенный элемент техннческого оснащения ТСК: погрузочно-разгрузочные и складские машины, грузораспределительная система, стеллажи, весоизмерительные устройства, пакетоформирующие машины, ЭВМ и др.

Комплекс технологических, информационных и технических структурных схем дает необходимую информацию для построения организационной структуры управления ТСК. В этой структуре, в свою оче-редь, каждому элементу или группе элементов технического оснащения (а также технологическим операциям) соответствует определенное должностное лицо или группа должностных лиц.

Структура технических средств, приведенная на рис. 2.12, носит об-

щии характер и построена для условии прирельсовых, перевалочных ТСК. Известны различные варианты ТСК, каждому из которых отвечает конкретная специфическая технологическая цепь или техническая структура, отличающаяся большей или меньшей степенью детализации. Процесс проектирования автоматизированного ТСК определяется нормативными документами и в обобщенном плане состоит из следующих основных этапов: изучение мощности, структуры и характера изменения по времени (прогноз) внешних входящих и выходящих грузопотоков; анализ и выбор рациональных перевозок грузов пакетами, в контейнерах, насыпью, навалом, магистральным транспортом и в границах ТСК (эти этапы специалисты относят иногда к макропроектиро-

|

|

|

Рис 2.12. Структура технических средств

ванию); разработка технологических цепей обслуживания потоков транспортных средств и обработка материальных потоков на территории комплекса; выбор и анализ конкурентоспособных вариантов размещения основных технологических зон и соответствующих этим вариантов направлений и мощности материальных блоков в границах ТСК; выбор и расчет рациональных (оптимальных) вариантов технических средств автоматизации загрузки и разгрузки транспортных средств, построение объемно-планировочной схемы ТСК; выбор и анализ вариантов сопряжения технико-технологической структуры ТСК со смежными производственными участками и цехами предприятия, анализ структуры и мощности внешних и внутренних информационных потоков (документо-потоков и по каналам связи) между ТСК и органами управления вышележащего уровня, а также между подсистемами ТСК; определение перечня, содержания информационно-справочных и оперативно-технологических задач, решаемых в рамках автоматизи-

рованных систем управления — АСУ ТСК; выбор рационального варианта структуры технических средств АСУ ТСК; расчет экономической эффективности; построение схемы внешней планировки ТСК, определение технико-экономических показателей и эффектив-ности автоматизированного ТСК. Все перечисленные этапы, кроме первых двух, часто относят к микропроектированию.

Варьируемые параметры планировки ТСК (управляемые параметры) связаны между собой функциональной зависимостью. К ним относятся: количество погрузочно-разгрузочных и складских машин, число поточных технологических транспортных линий г, число вагонов в подаче т или число подача, срок хранения грузов и емкость зоны хранения Е, число часов работы ТСК по приему, выдаче грузов и выполнению перегрузочных операций в течение суток, коэффициент а непосредственной перегрузки грузов из вагонов в автомобили или обратно; число ярусов стеллажей или штабелей, число поперечных проездов между массивами стеллажей и штабелей пи.

|

|

|

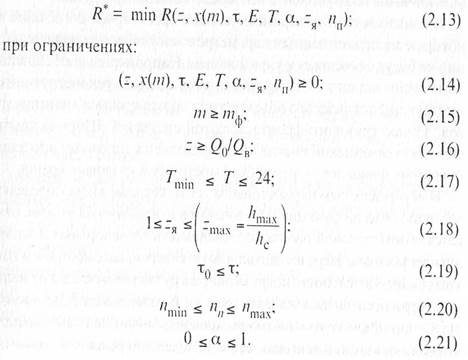

Если в качестве целевой функции принимают интегральные дисконтированные затраты, то математическая формулировка оптимизационной задачи определения параметров ТСК записывается следующим образом:

|

Рассмотрим смысл ограничений.

Ограничения (2.15) — (2.21) учитывают следующие технологические условия: неравенство (2.15) — требование соответствия числа вагонов в подачеи длины грузового фронта т.; неравенство (2.16) — условие соответствия количества подъемно-транспортных машин (ПТМ) или поточных технологических линий объему грузовой работы при производительности машины: условие (2.17) — реальные границы варьирования времени работы ТСК; неравенство (2.18) — пределы изменения высоты стеллажей,

максимальная высота стеллажей, определяемая высотой подъема стеллажным краном-штабелером. Отношение, округляется до ближайшего меньшего числа. Неравенство (2.19) требует, чтобы срок хранения груза т был не меньше бесплатного срока хранения, определяемого Уставом железной дороги. Условие (2.20) выражает требование, чтобы число разрывов между массивами стел-лажей не превышало числа междверных проездов и было бы не меньше нормы, определяемой соблюдением норм противопожарной безопасности. Для открытых площадок условие (2.20) переписывается как nП > n min и выражает только требование соблюдения норм противопожарной безопасности. Неравенство (2.21) характеризует предельные значения коэффициента непосредственной перегрузки.

В зависимости от конкретных условий проектирования объекта некоторые из перечисленных параметров могут быть заданы, и тогда они не будут относиться к управляемым. Например, если создание автоматизированного ТСК осуществляется в рамках реконструкции существующего складского объекта, то задаются сроками хранения грузов, длиной грузового фронта, высотой стеллажей. Ширина крытых складских помещений иногда предопределяется типовыми проектами открытых площадок — пролетами мостовых и козловых кранов.

К неуправляемым параметрам системы, которые также определяют значение целевой функции и включаются в ограничения задачи, относятся объем грузовой работы, интенсивность транспортных и материальных потоков, загрузка вагонов, контейнеров, автомобилей и пакетов, производительность погрузочно-разгрузочных и складских машин и грузораспределительных систем и т. д. В дальнейшем будем пользаваться термином «транспортно-распределнтельные системы», который является синонимом термина «грузораспределительные системы».

|

|

|

Для решения сложной нелинейной многоразмерной задачи расчета оптимальных параметров планировки и технического оснащения можно осуществить ее декомпозицию — разбить на ряд локальных, более простых подзадач и реализовать многоэтапную вычислительную процедуру. Тогда результаты решения подзадач верхнего уровня используют при решении задач параметризации нижнего уровня.

Рассмотрим несколько структурно-технологических схем и вариантов планировки автоматизированных перевалочных ТСК, расположенных в пунктах стыка железнодорожного и автомобильного транспорта. Главной особенностью этих схем является наличие развитых грузовых фронтов и практическое отсутствие участков консервации и комплектации грузов.

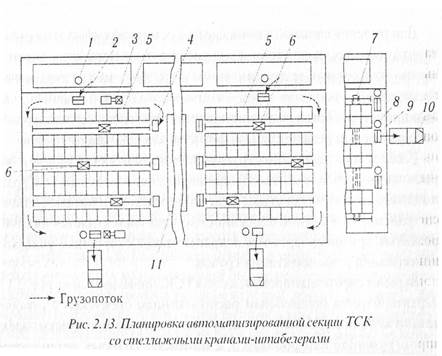

Вариант схемы планировки модуля ТСК, приведенный на рис. 2.13, характеризуется продольным расположением стеллажей 5 относи-тельно железнодорожных путей, применением автоматических элек-тропогрузчиков или робокар, с помощью которых реализуются транспортные связи между грузовым фронтом и зоной хранения. Зона хранения обслуживается стеллажными кранами-штабелерами. Технологическая схема выгрузки грузов из вагона включает промыш-ленный робот (манипулятор) 1. накопитель 2 у вагона, робокар 5, накопитель 4 у стеллажей, стеллажный кранштабелер б, стеллажи 5. Для хранения грузов, подлежащих проверке, предусматривается пло-щадка 11. Нетрудно построить технологическую схему транспортирования грузов и при загрузке автомобилей.

В правой части схемы на рис. 2.13 показан вариант обслуживания автомобилей (или других средств напольного транспорта) у торцовой части склада.

Отметим, что в случае применения мостовых кранов-штабелеров перерабатывающая способность автомобильного грузового фронта, рас-

положенного в торцовой части склада, значительно меньше, чем в

случае применения стеллажных кранов-штабелеров: при осуществ-лении варианта с мостовыми кранами-штабелерами торцевой гру-зовой фронт обслуживается только одной машиной.

Технологическая цепь выдачи грузов на автомобильный транспорт при обслуживании автомобилей в торце склада включает следующие

|

элементы: стеллаж 5, стеллажный кран-штабелер 6 или мостовой кран-штабелер 7, робот 5, накопитель 9, автомобиль 10.

Прогрессивным направлением в области проектирования крупных промышленных объектов с массовым производством является применение блочно-модульного принципа построения производственной системы. Реализация такого принципа соответствует идеям системы автоматического проектирования (САПР), создает благоприятные возможности применения поточно-индустриальных методов сооружения складских объектов и значительно удешевляет их строительство. Варианты объемно планировочных решений, полностью отвечают принципам блочно-модульного построения ТСК. Каждый модуль включает помимо строительных элементов набор технологического оборудования, стеллажные или мостовые краны-штабелеры, транспортно-распределптельные системы, погрузочноразгрузочные, пакетоформирующие и пакеторазборочные машины, электро- и автопогрузчики, промышленные роботы и манипуляторы, устрой-ства измерения массы и габаритов груза, массивы стеллажей, нако-пители и системы управления производственными агрегатами, программируемые контроллеры для автоматического управления

технологическими агрегатами модуля.

Для реализации блочно-модульного принципа построения ТСК важной процедурой является определение параметров блока модуля: высоты массива стеллажа, его длины и ширины, числа обслуживаемых данный модуль складских и погрузочно-разгрузочных машин. При заданной ширине секции ТСК и высоте стеллажей параметры модуля определяются в основном производительностью мостовых и стеллажных кранов-штабелеров, их способностью переработать в течение смены или суток определенное количество грузов.

Из отдельных модулей строят ТСК любой перерабатывающей способности. Реализация модульного принципа в сочетании с использованием робототехнических систем, микропроцессорной техники создает реальные возможности для построения гибких технологических процессов на ТСК.

Сложные по конфигурации и структуре технологические схемы реализуются на современных автоматизированных и высокомеханизированных ТСК лесоматериалов, расположенных на стыке лесовозного и магистрального железнодорожного транспорта. Главная

особенность планировочных решений таких комплексов состоит в том, что помимо ПРСТ-операций в поточную технологическую цепь включаются производственные цехи и агрегаты для разделки древесины и изготовления полуфабрикатов.

Сложными объемно планировочными решениями отличаются крупные автоматизированные контейнерные терминалы. Выявлены две тенденции построения такой структуры: размещение технических средств терминала по классической схеме на плоскости и развитие зоны хранения контейнеров по высоте — применение для этой цели стеллажных способов хранения.

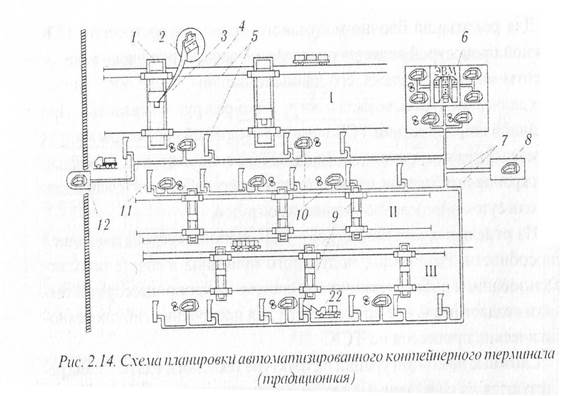

На рис. 2.14 показана классическая схема планировки контейнерного терминала, перерабатывающего крупнотоннажные контейнеры на площадке I и среднетоннажные контейнеры на площадках II и III. Переработка крупнотоннажных контейнеров осуществляется контейнерными козловыми кранами 1 с автоматическим управлением с пульта 2, который размещен в кабине 3 (поз. 5 — соответственно погрузочно-разгрузочные и подкрановые пути). Перегрузочные операции со среднетоннажными конвейерами выполняют козловые краны 9. Автоматизированное

управление технологическими процессами терминала осуществляет ЭВМ 6. Периферии АСУ состоит из дисплеев 8 и 12 на контрольно-пропускных пунктах, дисплеев 10 — у приемосдатчиков, колонок 11 для автоматического учета простоя автомобилей на площадке (поз. 7— каналы связи ЭВМ с периферийными устройствами).

В условиях острого дефицита территории в крупных промышленных центрах, морских портах получают распространение стеллажные методы хранения крупнотоннажных контейнеров. Извес-

теи ряд примеров успешного применения на контейнерных

терминалах многоярусных стеллажей. Наиболее существенными элементами технических средств автоматизации являются системы автоматического управления (САУ).

Возрастающее использование в САУ подъемно-транспортных ма-шин и конвейеров ЭВМ и бортовых микропроцессоров, а также широкого спектра ПЭВМ дают возможность создавать конструкции высокоэкономичных и надежных САУ всеми типами ПТМ в сфере

погрузочно-разгрузочных и транспортных работ, создание

комплексно-автоматизированных ТСК. Разнообразие типов и моделей САУ классифицируется по следующим наиболее существенным признакам:

• тип системы и уровень автоматизации операции управления;

• методы передачи команд и обмена информацией между управ- яемым объектом и органом управления;

• технические средства, применяемые для построения САУ;

• классы объектов управления;

• характер автоматизируемых технологических операций;

• конструкции следящих устройств и т. д.

САУ в зависимости от типа разделяют на полуавтоматические, прораммные и автоматические.

Программное управление САУ основано на дискретном принцепе реализации команд, которые передаются механизмам через определенные интервалы времени, вне зависимости от состояния объекта.При автоматическом между ПТМ или элементами ПТС и органом управления образуются обратные связи, с помощью которых контролируется состояние объекта и передаются сведения о параметрах управляемого процесса.

Полуавтоматическое управление следует рассматривать как переходный этап от местного управления электроприводами машины к автоматическому. При полуавтоматическом управлении автоматизируется процесс разгона электродвигателя ПТМв зависимости от функции времени или силы тока вцепи ротора. Кроме того, вместо обычных командоаппаратов, осуществляющих переключения в цепях силового тока, применяют малогабаритные пульты и приборы управления.

В зависимости от продолжительности работы ПТМ по автоматичес-кому циклу выделяют два класса систем — дискретного и не-

прерывного автоматического управления. В первом случае программа задается на короткий промежуток времени и при изменении параметров рабочего цикла происходит ее коррективовка на пульте управления оператором.

Во втором случае программа задается и отрабатывается в течение продолжительного периода времени без вмешательства оператора. Для записи программы применяют магнитные ленты, барабаны и диски, перфоленты и другие элементы памяти, отличающиеся большой емкостью и высоким быстродействием.

Непрерывное автоматическое управление успешно осуществляют компьютерами и, в частности, бортовыми микропроцессорами.

К самонастраивающимся относятся системы оптимального управления, способные реализовывать наилучшие с точки зрения затрат времени и трудовых ресурсов, энергии и эксплуатационных расходов параметры процесса: скорость, ускорение, момент и т. д.

Команды управления и обмен информацией между органом и объектом управления, а также механизмами ПТМ осуществляются

по многопроводным линиям связи или с уплотнением каналов свя-зи, либо с использованием систем телемеханики. В первом случае каждой команде соответствует физическая линия связи, во втором

применением кодирующих и декодирующих устройств передают команды (и обмениваются информацией) по проводам, число которых меньше числа команд. Команды управления могут передавать-ся без проводов, по радиоканалам, с помощью инфракрасного излучения или лазеров, которые характеризуются практически нео

граниченнои пропускной способностью.

Сочетанием телемеханического и автоматического управления создают системы телеавтоматического управления, которые находят все более широкое и эффективное применение при групповом управлении ПТМ. В зависимости от типа технических средств, применяемых для построения САУ, различают три класса систем: цифровые, аналоговые и аналогоцифровые. Наиболее прогрессивны в этом отношении САУ. построенные с использованием микропроцессорной техники.

Погрузочно-разгрузочные операции, автоматизируемые с помощью САУ, в зависимости от их физической природы подразделяют на следующие группы: внутрицикловые операции машин периодического действия: адресование, сортировка или объединение грузопотоков по различным признакам (массе, форме, габаритам, цвету, географическим назначениям): захват и освобождение грузов: вспомогательные операции (блокировка элементов ПТС, подача аварийных и предупредительных сигна-

лов, световая сигнализация), предотвращающие аварийные ситуации.

Объектами автоматического управления являются ПТМ периодического, непрерывного действия, бурофрезерные маши-ны, виброрыхлители, инерционные разгрузочные машины, бункера, си-лосы, резервуары, пакетоформирующие, пакеторазборочные машины, перегрузочные устройства, из которых создают многоцелевые ПТС.

|

|

|