|

Определение твердости металлов

|

|

|

|

Твердостью называется свойство металла сопротивляться внедрению в него другого, более твердого тела. Испытания на твердость широко применяются в производственных условиях, так как имеют следующие преимущества:

- поверхностное испытание твердости не сопровождается разрушением заготовок или деталей;

- приборы для проверки твердости отличаются высокой

производительностью (до 300 испытаний в час) и простотой обслуживания;

- в условиях серийного и массового производства испытанию на твердость можно подвергать 100% ответственных деталей, тогда как при других видах испытаний может быть осуществлен только выборочный контроль для определения среднего качества металла изготовленных деталей;

- результаты испытаний на твердость позволяют с достаточной для практических целей точностью судить о других прочностных характеристиках испытываемого металла, а также определять его способность поддаваться обработке.

Применяемые в настоящее время методы определения твердости металлов делятся на статические и динамические.

Наиболее распространенными статическими методами испытания на твердость являются методы, основанные на плавном и постепенном вдавливании в испытываемый образец стального закаленного шарика, алмазного конуса или алмазной пирамиды - измерение с медленно нарастающей (статической) нагрузкой (твердость по Бринеллю, по Роквеллу и по Виккерсу).

Из числа динамических испытаний можно назвать метод упругой отдачи (метод Шора) и метод ударного вдавливания стального закаленного шарика.

Для определения микротвердости (твердости отдельных структурных составляющих) существуют специальные приборы, на которых вдавливание наконечника в испытуемую поверхность производится под небольшими нагрузками (5 - 500 Г).

|

|

|

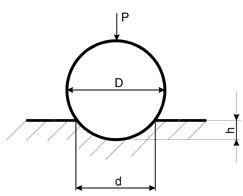

Твердость по Бринеллю определяется на прессе Бринелля. Нагрузка с помощью гидроцилиндра с маслом и поршня передается на шарик определенного диаметра из закаленной стали, который вдавливается в испытуемый материал с силой P, превышающей предел упругости материала, в результате чего в испытуемой детали образуется углубление в виде шарового сегмента. Если F - площадь наружной поверхности сегмента, то твердость выражается числом HB = P/F кГ/мм2. Величина F может быть вычислена по глубине вдавливания h или по диаметру сегмента d (рис. 3.17)

Рис.3.17

Таким образом для определения твердости по Бринеллю необходимо измерить диаметр отпечатка шарика, который для этих целей используется размером D = 10 мм; D = 2,5 мм и вдавливается под давлением P = 3000 кг; P = 1000 кг и P = 250 кг и по таблице определить твердость в зависимости от диаметра этого отпечатка.

Необходимо отметить, однако, что более точным способом является измерение не диаметра отпечатка, а его глубины, так как лишь при измерении глубины отпечатка удается получить цифры твердости HB, согласующиеся друг с другом при измерении различных нагрузок P (при измерении диаметра отпечатка полного согласования не получается - именно, при применении малых нагрузок получаются преуменьшенные показания твердости, если их сравнивать с показаниями твердости при больших нагрузках).

Диаметр шарика и давление должны соответствовать испытываемому образцу. Поверхность образца должна быть тем чище приготовлена, чем больше его твердость. Нужно удалить окалину и грат, а также обезуглероженный поверхностный слой.

Твердость по Бринеллю и сопротивление разрыву стоят в тесной связи. Так как для стали (при HB > 175 кг/мм2) временное сопротивление разрыву равно твердости по Бринеллю, умноженной на 0,345; для стали с HB < 175 кг/мм2 - sb = 0,362 HB; для никелевой и хромоникелевой стали sb = (0,35-0,34) HB; для дюралюминия sb = 0,35 HB.

|

|

|

В случае, если не требуется высокая точность измерения твердости и нет в наличии пресса Бринелля можно воспользоваться небольшим прибором Польди. Этот прибор, в отличие от пресса, работает динамической, а не статической нагрузкой. Для практических целей этот способ вполне пригоден, так как дает ошибку, не превышающую 7 %.

Твердость по Виккерсу измеряется на приборе, построенном фирмой Виккерс, при помощи алмазной пирамиды с углом при вершине 136°. Твердость определяется отношением нагрузки 50 кг к поверхности отпечатка. Размер отпечатка на приборе Виккерса измеряется специальным микроскопом, являющимся частью всего прибора. Измерение твердости по Виккерсу обладает преимуществом по сравнению с испытанием по Бринеллю, так как в пределах больших твердостей дает более точные результаты. Кроме того при измерении по Виккерсу удобством является большая четкость отпечатка алмазной пирамиды, чем стального шарика.

Твердость по Роквеллу определяется глубиной внедрения в испытуемый материал стального шарика или конического алмаза при определенном повышении давления. Глубина погружения измеряется индикатором, стрелка которого непосредственно отсчитывает твердость. Для мягких материалов обычно применяется стальной шарик Æ 1,59 мм (1/16¢¢) (отсчеты производятся по красной шкале В), для более твердых конический алмаз с конусностью в 120° (черная шкала С). В обоих случаях первоначальное давление составляет 10 кГ. Конечное давление для стального шарика доводится до 100 кг, для алмаза – 150 кГ. Увеличение давления производится автоматически и равномерно при помощи масляного тормоза в течение от 3 до 5 с. Глубина внедрения колеблется от 0,06 мм для алмазного конуса и закаленной стали и до 0,25 мм для стального шарика и мягких материалов.

Для проверки твердости на приборе Роквелла (рис.3.18) образец 3 устанавливается на стол 4. Затем с помощью винта, вращаемого маховиком 5, вводят образец в соприкосновение с алмазным или шариковым наконечником 2 до тех пор, пока малая стрелка индикатора не подойдёт к нулю, а большая не займёт приблизительно вертикальное положение. Это положение стрелок соответствует предварительной нагрузке 10 кГ. После этого шкалу 1 индикатора поворачивают до совпадения конца большой стрелки с нулевым делением (при измерении алмазом) или с тридцатым делением внутренней шкалы (при испытании шариком). Затем, поворачивая рукоятку 6, добавляют основную нагрузку. Под действием общей нагрузки (150, 100 или 60 кГ) алмаз или шарик вдавливается в испытываемую поверхность. При этом большая стрелка индикатора начинает вращаться. Когда стрелка остановится, основную нагрузку снимают, поворачивая рукоятку 6 в исходное положение, и непосредственно по шкале 1 индикатора отсчитывают твердость. После этого, ослабив винт, снимают образец со стола прибора. Индикатор имеет две концентрические шкалы с делениями от 0 до 100:

|

|

|

– наружную (обычно черного цвета) для отсчета величины твердости при проверке алмазным конусом по шкале С при нагрузке 150 кГ и по шкале А при нагрузке 60 кГ;

– внутреннюю (обычно красного цвета) для отсчета числа твердости при проверке шариком по шкале В.

а б

Рис.3.18. Прибор Роквелла (а) и шкала индикатора прибора (б)

Твердость по Шору определяется склероскопом. Последний состоит из стального ударника с алмазным наконечником весом 2,6 кг, падающего с определенной высоты (257 мм) на горизонтальную поверхность испытуемого образца. Чем тверже образец, тем меньше будет его деформация, вызванная кинетической энергией ударника, и тем выше будет его отскок. Направляющей для ударника служит стеклянная трубка, по делениям которой отсчитывается высота отскока ударника. Для мягких материалов применяется ударник с широкой нижней поверхностью без алмаза. Измерение твердости склероскопом может быть произведено чрезвычайно быстро (до 1000 промеров в час), что является большим преимуществом этого способа.

Кроме указанных методов используются методы измерения твердости по Мосу (метод царапания для минералов и металлов) и по Герберту с помощью маятникового прибора. Ввиду очень высокой чувствительности последнего этот метод очень редко используется для заводской работы и применяется большей частью в научно-исследовательских лабораториях и институтах.

|

|

|

Таблица 3.13

Сравнительная таблица твердости металлов и сплавов (ориентировочно) по Бринеллю, Роквеллу, Виккерсу и Шору

| Бринелль НВ | Роквелл НRС | Виккерс НV | Шор | Бринелль НВ | Роквелл НRС | Виккерс НV | Шор |

| - | |||||||

| - | |||||||

| - | |||||||

| - | |||||||

| Продолжение табл. 3.13 | |||||||

| - | |||||||

| - | |||||||

| - | |||||||

| - | |||||||

| - | |||||||

| - | |||||||

| - | |||||||

| - | |||||||

| - | |||||||

| - | |||||||

| - | |||||||

| - | |||||||

| - | |||||||

| - | |||||||

| - | |||||||

| - |

Технологические пробы

Технологическими пробами называются испытания, выявляющие способность металла деформироваться (изменять форму) под воздействием внешних сил. К ним относятся проба на загиб, проба на осадку, проба проволоки на навивание, проба на обрабатываемость, проба листового металла на вытягивание и др.

Порядок проведения технологических проб и требования к образцам стандартизированы.

Проба на загиб производится в холодном или нагретом состоянии на прессах, в тисках или на специальных приборах и служит для определения способности металла поддаваться загибу в соответствии с заданными размерами и формой. Результаты испытания считаются удовлетворительными, если в образце после загиба отсутствуют трещины, расслоения или излом.

Пробе на осадку подвергаются цилиндрические образцы из черных металлов и алюминиевых сплавов, которые в виде прутков и проволоки применяются для изготовления болтов, заклепок и других крепежных деталей. Образцы испытывают в холодном или горячем состоянии под прессом или механическим или пневматическим молотом. Материал считается годным, если на боковой поверхности образцов, подвергнутых испытанию, нет трещин, закатов и надрывов. На боковой поверхности образцов из алюминиевых сплавов не должно быть также шероховатости и расслоений.

|

|

|

Испытание проволоки на навивание производится в холодном состоянии. Проволоку диаметром до 6 ммнавивают плотно прилегающими друг к другу витками на цилиндрическую оправку, диаметр которой задается техническими условиями.

После испытания проволока не должна иметь надрывов, трещин и излома как в материале образца, так и в его защитном слое (в оцинкованных, луженых и тому подобных деталях).

Кроме указанного метода испытания проволоки на навивание, стандартами установлены методы технологических испытаний на перегиб и на скручивание холоднотянутой и горячекатаной проволоки диаметром 0,8 - 10 мм.

Стандартизованы также испытания металлов на кручение, расплющивание, прокаливаемость, свариваемость, перегиб, развертывание фасонного материала, испытание тонколистового материала на двойной кровельный замок, испытание труб гидравлическим давлением, а также бортование, загиб, раздачу и сплющивание.

Оглавление

|

|

|