|

Расчеты на прочность при растяжении и сжатии

|

|

|

|

Прочность стержня при осевом растяжении и сжатии обеспечена, если для каждого его поперечного сечения наибольшее расчетное (рабочее) напряжение  не превосходит допускаемого

не превосходит допускаемого  ,

,

где N — абсолютное значение продольной силы в сечении; А — площадь поперечного сечения; —допускаемое напряжение при растяжении или сжатии для материала стержня.

С помощью формулы решается три вида задач (выполняется - три вида расчетов).

1. Проверка прочности (проверочный расчет). При заданных продольной силе N и площади поперечного сечения А определяют рабочее (расчетное) напряжение и сравнивают его с допускаемым непосредственно по формуле.

Превышение расчетного (рабочего) напряжения по сравнению с допускаемым не должно быть больше 5 %, иначе прочность рассчитываемой детали считается недостаточной.

В случаях, когда рабочие напряжения значительно ниже допускаемых  , получаются неэкономичные конструкции с чрезмерным, необоснованным расходом материала. Такие решения являются нерациональными. Следует стремиться к максимальному использованию прочности материала и снижению материалоемкости конструкций.

, получаются неэкономичные конструкции с чрезмерным, необоснованным расходом материала. Такие решения являются нерациональными. Следует стремиться к максимальному использованию прочности материала и снижению материалоемкости конструкций.

Проверочный расчет деталей машин часто проводят в другой форме. Определяют фактический (расчетный) коэффициент запаса, исходя из известных значений предельного (опасного) напряжения и вычисленного значения рабочего (расчетного) напряжения  , и сравнивают его с требуемым коэффициентом запаса [n], т. е. условие прочности выражают неравенством

, и сравнивают его с требуемым коэффициентом запаса [n], т. е. условие прочности выражают неравенством

2. Подбор сечения (проектный расчет). Исходя из условия, можно определить необходимые размеры сечения, зная продольную силу и допускаемое напряжение. Решив неравенство относительно А, получим

|

|

|

3. Определение допускаемой продольной силы. Допускаемое значение продольной силы в поперечном сечении стержня можно найти по формуле

Допускаемые напряжения назначаются на основе результатов механических испытаний образцов соответствующих материалов.

20. Сдвиг -простой вид деформации, характеризующийся взаимным смещением параллельных слоев материала под действием приложенных сил при неизменном расстоянии между слоями. При сдвиге в поперечном сечении из шести внутренних усилий действует только одно_ поперечная силаQ.

Смятие-вид местной пластической деформации, возникающей при сжатии твердых тел, в местах их контакта. Смятие материала начинается в случае, когда интенсивность напряжений достигает величины предела текучести металла. Размеры смятого слоя зависят, характера и времени воздействия нагрузки, а так же от температуры нагрева сжимаемых тел. Смятие наблюдается не только в пластичных, но и хрупких материалах (закаленная сталь, чугун), Смятие возникает в соединениях (болтовых, заклепочных,шпоночных и д.р.) в местах упирания конструкций и в зонах контакта сжатых элементов. Смятие широко используется для создания заклепочных, врубовых и других плотных соединений; являются начальной стадией таких процессов холодной и горячей обработки металлов, как прокатка, вальцовка и ковка. Величину напряжений смятия в конструкциях обычно ограничивают допускаемым напряжения смятия, которое определяется характером соприкасающихся поверхностей. Свойствами используемого материала и его ориентацией относительно в действующих нагрузок (например в случае древесины вдоль и поперек волокон)

21. ёт на срез соединительных деталей:

Ниже указанная формула аналогична формуле (52)

,

,

Q – перерезывающая сила, равная по величине внешней

Где z – количество заклёпок (болтов)

i – количество срезов (равно количеству соединяемых листов минус один)

|

|

|

[ τ ] = допускаемое касательное напряжение при срезе. Зависит от марки материала заклёпки и от условий работы конструкции.

Проверочный расчёт на смятие соединяемых деталей:

, (53)

, (53)

Где d – диаметр заклёпки (болта)

- минимальная толщина листа

- минимальная толщина листа

z – количество заклёпок (болтов)

- допускаемое нормальное напряжение при смятии соединяемых деталей.

- допускаемое нормальное напряжение при смятии соединяемых деталей.

Проверочный расчёт при разрыве соединяемых деталей:

, (54)

, (54)

Где (в - z d) – ширина листа без заклёпок

- минимальная толщина листа

- минимальная толщина листа

- допускаемое нормальное напряжение при разрыве соединяемой детали.

- допускаемое нормальное напряжение при разрыве соединяемой детали.

Расчет выполняется для участка, где максимальное количество соединительных деталей (заклёпок, штифтов, болтов и т.д.).

Проектный расчёт (определение количества заклёпок).

, (55)

, (55)

(56)

(56)

Выбираем максимальное количество заклёпок.

Определение максимально допускаемой нагрузки.

, (57)

, (57)

, (58)

, (58)

Из двух значений выбираем наименьшую нагрузку.

23. Круче́ние — один из видов деформации тела. Возникает в том случае, если нагрузка прикладывается к телу в виде пары сил в его поперечной плоскости. При этом в поперечных сечениях тела возникает только один внутренний силовой фактор — крутящий момент. На кручение работают пружины растяжения-сжатия и валы.

При деформации кручения смещение каждой точки тела перпендикулярно к её расстоянию от оси приложенных сил и пропорционально этому расстоянию.

Угол закручивания цилиндрического стержня в границах упругих деформаций под действием момента T может быть определён из уравнения закона Гука для случая кручения

где:

— геометрический полярный момент инерции;

— геометрический полярный момент инерции;

— длина стержня;

— длина стержня;

G — модуль сдвига.

Отношение угла закручивания φ к длине  называют относительным углом закручивания

называют относительным углом закручивания

Деформация кручения является частным случаем деформации сдвига.

Напряжения при кручении

Распределение касательных напряжений при кручении

Вращающийся стержень, работающий на кручение называют валом. Стержень, используемый как упругий элемент, который работает на скручивание, называется торсионом. Касательные напряжения  , возникающие в условиях кручения, определяются по формуле:

, возникающие в условиях кручения, определяются по формуле:

,

,

где r — расстояние от оси кручения.

Очевидно, что касательные напряжения достигают наибольшего значения на поверхности вала при  и при максимальном крутящем моменте

и при максимальном крутящем моменте  , то есть

, то есть

|

|

|

,

,

где Wp — полярный момент сопротивления.

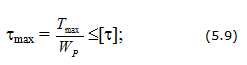

Это даёт возможность записать условие прочности при кручении в таком виде:

.

.

Используя это условие, можно или по известным силовым факторам, которые создают крутящий момент Т, найти полярный момент сопротивления и далее, в зависимости от той или иной формы, найти размеры сечения, или наоборот — зная размеры сечения, можно вычислить наибольшую величину крутящего момента, которую можно допустить в сечении, которое в свою очередь, позволит найти допустимые величины внешних нагрузок.

24. Условия прочности и жесткости вала

Расчет вала при кручении сводится к одновременному удовлетворению двух условий:

- условия прочности:

- условия жесткости:

25. Изгибом называется вид нагружения бруса, при котором к нему прикладывается момент, лежащий в плоскости проходящей через продольную ось. В поперечных сечениях бруса возникают изгибающие моменты. При изгибе возникают деформация, при которой происходит искривление оси прямого бруса или изменение кривизны кривого бруса.

Брус, работающий при изгибе, называется балкой. Конструкция, состоящая из нескольких изгибаемых стержней, соединенных между собой чаще всего под углом 90, называется рамой.

Изгиб называется плоским или прямым, если плоскость действия нагрузки проходит через главную центральную ось инерции сечения (рис.6.1).

Рис.6.1

При плоском поперечном изгибе в балке возникают два вида внутренних усилий: поперечная сила Q и изгибающий момент M. В раме при плоском поперечном изгибе возникают три усилия: продольная N, поперечная Q силы и изгибающий момент M.

Если изгибающий момент  является единственным внутренним силовым фактором, то такой изгиб называется чистым (рис.6.2). При наличии поперечной силы

является единственным внутренним силовым фактором, то такой изгиб называется чистым (рис.6.2). При наличии поперечной силы  изгиб называется поперечным. Строго говоря, к простым видам сопротивления относится лишь чистый изгиб; поперечный изгиб относят к простым видам сопротивления условно, так как в большинстве случаев (для достаточно длинных балок) действием поперечной силы при расчетах на прочность можно пренебречь.

изгиб называется поперечным. Строго говоря, к простым видам сопротивления относится лишь чистый изгиб; поперечный изгиб относят к простым видам сопротивления условно, так как в большинстве случаев (для достаточно длинных балок) действием поперечной силы при расчетах на прочность можно пренебречь.

|

|

|

Косой изгиб - изгиб, при котором нагрузки действуют в одной плоскости, не совпадающей с главными плоскостями инерции.

Сложный изгиб - изгиб, при котором нагрузки действуют в различных (произвольных) плоскостях.

Далее будем рассматривать плоский изгиб, то есть все силы будем прилагать в плоскости симметрии балки.

Рис.6.2

Осваивать расчет балок и рам удобно, рассматривая по очереди следующие вопросы:

- Определение внутренних усилий в балках и построение эпюр внутренних усилий.

- Проверка прочности балок.

- Определение перемещений и проверка жесткости балок.

Решение этих вопросов получим в соответствующих разделах на примере кон

26. 26.

27. Звено - твердое тело, входящее в состав механизма. Стойкой называют звено, принимаемое за неподвижное.

Звено, которому сообщается движение, преобразуемое в требуемые движения других тел, называют входным звеном.

Звено, совершающее движение, для выполнения которого предназначен механизм, называют выходным звеном.

В зависимости от конструкции звено может быть простым, т.е. выполненным без сборочных операций, или составным. В таком случае простое звено и отдельные элементы сложного звена называют деталями.

Звенья различают по конструктивным признакам (зубчатое колесо, поршень, вал и т.д.), по деформативности (гибкое и жесткое звено), по характеру их движения: кривошип – звено, совершающее полнооборотное вращательное движение вокруг неподвижной оси;

коромысло – звено, совершающее вращательное движение на неполный оборот;

шатун – звено, совершающее плоское движение;

ползун – звено, совершающее возвратно-поступательное движение;

кулиса – подвижная направляющая;

камень – ползун, перемещающийся по кулисе.

Кинематическая пара – подвижное соединение двух соприкасающихся звеньев, допускающих их относительное движение.

Кинематическая пара, у которой соединение двух звеньев происходит по поверхности, называется низшей, в тех случаях, когда соединение двух звеньев происходит по линии или точке, такую кинематическую пару называют высшей.

Высшие кинематические пары имеют компактную конструкцию и меньшие потери на трение, чем низшие пары. Но низшие пары более износостойкие, обладают большей нагрузочной способностью.

По предложению акад. И.И. Артоболевского кинематические пары делят на классы.

Для свободного тела в пространстве число степеней подвижности равно шести, тогда H = 6 – S, где S – число наложенных условий связи, изменяющееся от 1 до 5. При S = 6 кинематическая пара становится жестким звеном, а при S = 0 кинематической пары не существует.

|

|

|

При S = 1 кинематические пары имеют пять степеней подвижности и относятся к первому классу, при S= 2 – четыре степени подвижности и относятся ко второму классу. Наибольшее распространение получили кинематические пары 5 класса (одноподвижные). К ним относятся поступательная, вращательная и винтовая пары.

Машина – механизм, предназначенный для выполнения полезной работы, служащий для облегчения умственного и физического труда человека. В зависимости от основного назначения машины подразделяют на энергетические, технологические и информационные.

Механизмом называется искусственное сочетание твердых тел, предназ-наченное для преобразования определенного движения одного или нескольких твердых тел в требуемые движения других твердых тел (механизм выпуска шасси, механизм управления закрылками).

По назначению

Энергетическая машина: гидравлическая турбина с электрическим генератором. A: генератор, В: турбина, 1 — статор, 2 — ротор, 3 — направляющий аппарат, 4 — лопасти турбины, 5 — поток воды, 6 — вал турбины и генератора.

Технологическая машина: гидравлический кузнечный пресс.

Транспортная машина:вертолёт Ми-26.

Информационная машина: арифмометр 1932 года выпуска.

Практически любую машину можно отнести к одной из трёх следующих групп:

· Энергетические машины — это машины, преобразующие один вид энергии в другой. К ним относятся:

· двигатели — машины, которые превращают различные виды энергии в механическую работу (электродвигатели, паровые машины, гидротурбины, двигатели внутреннего сгорания);

· генераторы — машины, которые преобразуют механическую энергию в любой другой вид энергии (электрогенераторы, поршневые компрессоры, механизмы насосов).

· Рабочие машины — это машины, использующие механическую или иную энергию для преобразования и перемещения предметов обработки и грузов. К ним относятся:

· технологические машины и аппараты — мельницы, печи, станки, прессы и т. д., которые предназначены для изменения размеров, формы, свойств или состояния предмета обработки (сырья).

· транспортные и подъёмные машины — автомобили, канатные дороги, конвейеры, краны, лифты, самолёты и т. п. устройства, которые предназначены для перемещения предметов обработки, грузов и людей в пространстве.

· Информационные машины — это машины, которые предназначены для преобразования, обработки и передачи информации (различные механические и электронные регуляторы, компьютеры, музыкальные инструменты, аппараты связи и другие устройства передачи, обработки и хранения информации).

Тенденцией развития современных машин является создание комбинированных машин — машинных агрегатов. Машинным агрегатом называется техническая система, состоящая из одного или нескольких унифицированных агрегатов, соединённых последовательно или параллельно, и предназначенная для выполнения определённых полезных функций. Обычно в состав машинного агрегата входят: двигатель, передаточный механизм (их может быть несколько или не быть вовсе) и рабочая или энергетическая машина. В настоящее время в состав машинного агрегата часто включают информационную машину.

Использование информационных машин для управления энергетическими и рабочими машинами привело к появлению кибернетических машин, способных адаптироваться под изменения окружающей среды на основе использования систем искусственного интеллекта: (роботы, манипуляторы, машины-автоматы и гибкие производственные системы). Сочетание различных рабочих машин в одной конструкции привело к появлению машин-комбайнов, а комбинирование различных энергетических машин дало толчок к развитию гибридных конструкций.

|

|

|