|

Оборудование для электродуговой сварки

|

|

|

|

Оборудование для электродуговой сварки

·

История электрической сварки

Сварка как способ неразъемного соединения твердых металлических частей известна человечеству с самых древних времен. Как только люди научились выплавлять и обрабатывать железо ковкой в горячем состоянии (приблизительно IV тысячелетие до н. э. ), им сразу же пришлось иметь дело и с процессом сварки, который стали широко использовать сначала для объединения отдельных крупиц или кусочков металла в общую болванку-заготовку, а затем и для соединения различных металлических поделок друг с другом.

Впервые мысль о возможности практического применения «электрических искр» для плавления металлов высказал в 1753 г. академик Российской академии наук Г. В. Рихман. В 1802 г. профессор Санкт-Петербургской военно-хирургической академии В. В. Петров, используя мощный гальванический элемент, открыл явление электрической дуги и указал возможные области ее практического применения. В 1809 г. электрическую дугу получил английский физик Г. Дэви (по другим источникам — в 1812 г. ).

В 1849 г. американец К. Стэт получил английский патент на соединение металлов с помощью электричества, но патент не был реализован. В 1882 г. Н. Н. Бенардос предложил способ прочного соединения и разъединения металлов непосредственным действием электрического тока и практически осуществил способы сварки и резки металлов электрической дугой угольным электродом (рис. 1).

Рис. 1. Держатель Н. Н. Бенардоса для ручной дуговой сварки угольным электродом

В способе, предложенном Н. Г. Славяновым (1888 г. ), электродом и присадочным металлом является металлический стержень Он применил флюс для защиты металла сварочной ванны от воздуха, предложил способы наплавки и горячей сварки чугуна, организовал первый в мире электросварочный цех Н Г Славянов научился рассчитывать и строить электрические приборы и машины, в том числе крупные по тем временам динамо-машины для нужд заводского производства, в частности специальный сварочный генератор Н Н Бенардос и Н Г Славянов положили начало автоматизации сварочных процессов, создав первые устройства для механизированной подачи электрода в дугу.

|

|

|

В 1907 г. шведский инженер О. Кьельберг применил металлические электроды с нанесенным на их поверхность покрытием Это покрытие предохраняло металл шва от вредного воздействия воздуха (окисления и азотирования) и стабилизировало горение дуги. В конце первой четверти XX в. ручная дуговая сварка плавящимся электродом стала основным способом сварки в нашей стране и во всем мире.

Уже в начале 1920-х гг. в разных странах были созданы специальные механизмы — автоматы для сварки и наплавки плавящимся электродом с наносимыми на их поверхность или вводимыми внутрь стержня специальными веществами или же с окружающей дугу газовой защитой. Промышленные автоматы для сварки открытой дугой выпускались заводом «Электрик» в Ленинграде еще в начале 1930-х гг.

В конце 1930-х гг. в СССР был разработан способ автоматической сварки под флюсом. В конце 1940-х гг. получил промышленное применение способ дуговой сварки в защитных газах, впервые использованный американским ученым А. Александером еще в 1928 г. В 1949 г. разработан новый вид электрической сварки плавлением — электрошлаковая.

В конце 1950-х гг. французскими учеными был разработан электронно-лучевой процесс Потом для сварки начали применять оптические квантовые генераторы — лазеры.

Сварке подвергаются практически любые металлы и неметаллы в любых условиях — на земле, в воде, в космосе. Толщина свариваемых деталей колеблется от микрометров до метров, масса конструкций — от граммов до сотен тонн. До 70 % мирового потребления стального проката идет на производство сварных конструкций и сооружений.

|

|

|

1. Аппаратура и источники питания для дуговой сварки и наплавки

Процесс образования сварного соединения состоит из трех этапов:

· начало сварки (зажигание дуги и установление устойчивого дугового разряда);

· поддержание разряда и перемещение дуги вдоль кромок;

· прекращение сварки

Сварочная дуга питается от специальных трансформаторов, генераторов или выпрямителей Режим ее горения характеризуется силой тока Iсв, напряжением Uд и длиной дуги lд, а также взаимной связью между ними Дуга как потребитель энергии и источник питания образуют взаимосвязанную энергетическую систему.

Наиболее широкое применение в процессе сварки находят источники переменного тока благодаря простоте конструкции, меньшему расходу электроэнергии, высокому КПД и другим экономическим показателям К источникам переменного тока относятся сварочные трансформаторы и генераторы переменного тока. Сварочные генераторы и выпрямители, а также импульсные источники составляют группу источников питания постоянным током. Источники питания могут быть однопостовыми, питающими один сварочный пост, и многопостовыми, питающими одновременно несколько сварочных постов.

Источники питания переменным током — это специальные виды однофазных и трехфазных трансформаторов, а также электромашинные генераторы повышенной частоты (400. . . 500 Гц). Существует два основных принципа построения сварочных трансформаторов:

· с нормальным магнитным рассеянием и дополнительным индуктивным сопротивлением — дросселем;

· с искусственно увеличенным магнитным рассеянием.

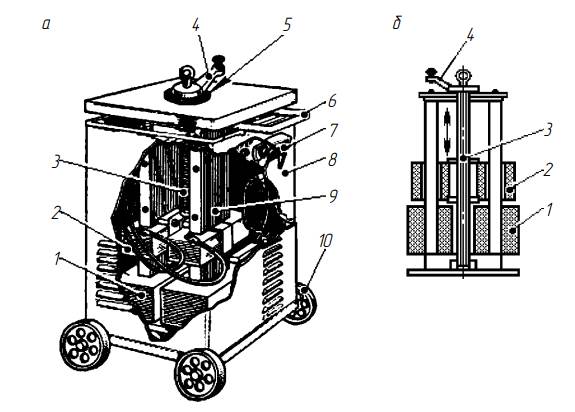

Рис. 2. Сварочный трансформатор: а — внешний вид; б — схема регулирования сварочного тока

Сварочный трансформатор (рис. 2) состоит из корпуса 8, внутри которого укреплен замкнутый магнитопровод 9 (сердечник), собранный из отдельных пластин, отштампованных из тонкой (0, 5 мм) листовой электротехнической стали. На боковых стержнях магнито- провода расположены катушки первичной 1 и вторичной 2 обмоток трансформатора. Катушки первичной обмотки укреплены неподвижно и включаются в сеть переменного тока. Катушки вторичной обмотки подвижны, и от них сварочный ток подается на электрод и изделие. Провода сварочной цепи присоединяются к зажимам 7. Сварочный ток плавно регулируется изменением расстояния между первичной и вторичной обмотками. Для этой цели служит вертикальный винт 3, который оканчивается рукояткой 4. При вращении рукоятки по часовой стрелке вторичная обмотка приближается к первичной, магнитная связь между ними увеличивается и сварочный ток растет Для установления необходимого сварочного тока на крышке корпуса трансформатора расположена шкала 5. Транспортируется устройство за рукоятку 5 с помощью колес 10.

|

|

|

В некоторых случаях (сварка на малых токах покрытыми электродами и под флюсом) при питании переменным током дуга горит неустойчиво Тогда применяют источники питания постоянным током — сварочные выпрямители. Эти источники состоят из трансформатора и блока вентилей. Иногда в комплект выпрямителя входит также дроссель, включенный в цепь постоянного тока для получения нормального переноса электродного металла в дуге Сварочный выпрямитель (рис. 3) состоит из понижающего трехфазного трансформатора с подвижными катушками, выпрямительного блока с вентилятором, пускорегулирующей и защитной аппаратуры, смонтированных в кожухе.

Рис. 3. Сварочный выпрямитель

Понижающий трехфазный трансформатор снижает напряжение сети до необходимого рабочего, а также служит для регулирования сварочного тока путем изменения расстояния между первичной 9 и вторичной 5 обмотками. Катушки вторичной обмотки неподвижны и закреплены у верхнего ярма. Катушки первичной обмотки подвижны. Внутри сердечника 7 трансформатора проходит ходовой винт 8, при вращении которого за рукоятку 3 вертикально перемещаются катушки первичной обмотки.

Выпрямительные блоки 6 собраны по трехфазной мостовой схеме. Для охлаждения выпрямительных блоков служит вентилятор 1, приводимый во вращение от асинхронного электродвигателя 2. Охлаждающий воздух засасывается внутрь кожуха, проходит через блок, омывает трансформатор и выбрасывается с другой стороны.

|

|

|

По типу привода вращающиеся источники питания разделяются на преобразователи, снабженные электродвигателями, и агрегаты, снабженные дизельными или бензиновыми двигателями внутреннего сгорания.

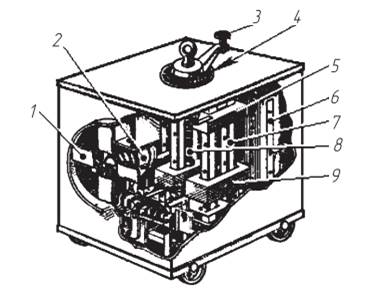

Рис. 4. Сварочный преобразователь

Сварочный преобразователь (рис. 4) — это машина для преобразования переменного тока в постоянный сварочный ток Он состоит из сварочного генератора постоянного тока и приводного трехфазного асинхронного электродвигателя 9, сидящих на одном валу Сварочный генератор состоит из корпуса 7 с укрепленными на нем магнитными полюсами 10 и якоря 11. Рядом с якорем находится коллектор, состоящий из большого числа изолированных друг от друга медных пластинок 1, к которым припаяны начала и концы каждой группы витков якоря. Магнитное поле внутри генератора создается магнитными полюсами обмоток возбуждения, которые питаются постоянным током от щеток 2 самого генератора. В распределительном устройстве 4 размещены пакетный выключатель, регулировочный реостат 3, вольтметр 6, доска зажимов 5 высокого и низкого напряжения и другая аппаратура.

С помощью угольных щеток 2 постоянный ток снимается с коллектора и подводится к зажимам 5 («+» и «-»), от которых сварочные провода подводят сварочный ток к электроду и изделию. Для охлаждения преобразователя во время работы на его валу имеется вентилятор 8.

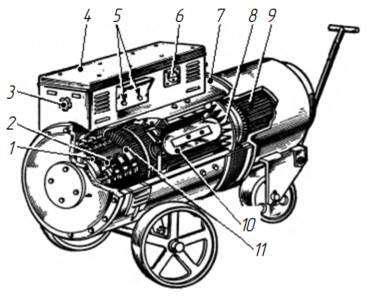

Рис. 5. ИИП для ручной дуговой сварки штучным электродом

Источники питания импульсной дуги содержат генератор постоянного тока, генератор импульсов и блок управления. Генератор импульсов может быть построен по принципу накопления энергии в конденсаторах.

В последние годы получили широкое распространение инверторные источники питания (рис. 5) для сварки (ИИП). Небольшие размеры и масса, малая инерционность, улучшенные динамические свойства ИИП выгодно отличают их от традиционных технических решений Источники питания на основе высокочастотных инверторных преобразователей применяют для дуговой сварки плавящимися и неплавящимися электродами, ультразвуковой и микро- плазменной сварки, контактной сварки металла малых и средних толщин Инвертор представляет собой устройство, преобразующее постоянный ток в переменный с помощью полупроводниковых приборов Инверторный источник сварочного тока работает следующим образом. Напряжение однофазной или трехфазной сети промышленной частоты преобразуется входным выпрямителем в постоянное напряжение Для это напряжение преобразуется с помощью инвертора в переменное напряжение повышенной частоты (до сотен килогерц), которое затем поступает на понижающий высокочастотный трансформатор Вторичная обмотка трансформатора нагружена на диодный выпрямитель, к выходу которого через сглаживающий дроссель подключены электрод и изделие.

|

|

|

Питание трансформатора напряжением высокой частоты позволяет существенно снизить массу и объем материалов, идущих на изготовление трансформатора. Так, при частоте питающего напряжения 50 кГц масса трансформатора и его габаритные размеры уменьшаются по сравнению с частотой 50 Гц примерно в 15-17 раз, а расчетная масса трансформатора при мощности 20 кВА — со 120 до 7 кг. При этом в 25 раз снижаются потери мощности.

Этот инвертор имеет сенсорное управление с жидкокристаллическим дисплеем, плавную регулировку тока сварки, функцию «горячий старт» и защиту от прилипания электрода. Есть возможность регулировать напряжение разрыва дуги Все управление и индикация параметров работы — цифровые. Программы работы сохраняются в памяти прибора, а в случае неполадок его можно протестировать с помощью компьютера или через Интернет или загрузить оттуда новые программы работы.

Сварочные трансформаторы — наиболее экономичные и дешевые источники питания. Однако они чувствительны к колебаниям напряжения сети. Кроме того, переменный ток может применяться далеко не для всех способов сварки.

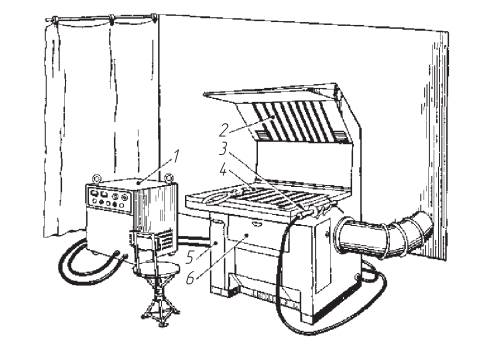

Для выполнения сварочных работ необходим комплекс оборудования, который принято называть сварочным постом (рис. 6).

Рис. 6. Стационарный пост для ручной электрической сварки: 1 — источник питания; 2 — газоотсос; 3 — электрододержатель; 4 — сварочный стол; 5 — ящик с электродами; 6 — ящик для инструмента.

В состав поста или установки в зависимости от степени их оснащенности входят:

· источник питания и сварочный аппарат с приборами управления и регулирования;

· сборочно-сварочные приспособления;

· механическое и вспомогательное оборудование для манипулирования свариваемым изделием и крепления и перемещения сварочных аппаратов;

· электрододержатели, щетки, рубильные молотки и т. п.

Для защиты окружающих от излучения дуги участок огорожен брезентовыми шторами, перегородками или щитками.

В установке для автоматической сварки обязательно механизированы две основные операции сварочного процесса: подача электрода и перемещение дуги вдоль свариваемых кромок. Установки, где механизирована только одна из этих операций, принято называть установками для полуавтоматической сварки.

|

|

|