|

4. Аппаратура для автоматической и полуавтоматической электрошлаковой сварки

|

|

|

|

4. Аппаратура для автоматической и полуавтоматической электрошлаковой сварки

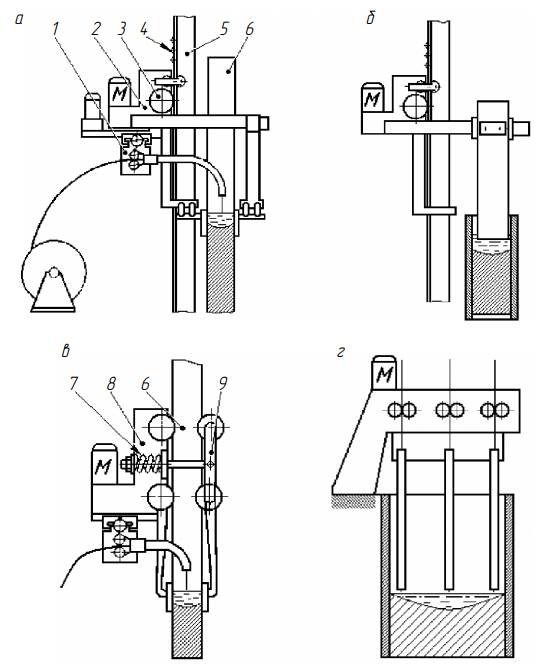

Электрошлаковая сварка вертикальных швов предусматривает одновременное выполнение следующих операций: нагрев шлаковой ванной свариваемых кромок и присадочного материала до температуры их плавления; подачу в зазор между кромкой электродного и дополнительного металла; подвод к электроду сварочного тока; удерживание сварочной ванны в зазоре; перемещение источника нагрева и формирующих устройств по мере образования шва; возвратно-поступательное перемещение источника нагрева в зазоре для равномерного проплавления кромок толстого металла и др Существуют сварочные аппараты, которые могут содержать механизмы, способные выполнять все перечисленные функции (автоматическая сварка) или некоторые из них (полуавтоматическая сварка) Эти аппараты делятся по способу перемещения на самоходные (рельсовые и безрельсовые) и подвесные (рис. 14, г); по типу электрода для сварки — с проволочными и пластинчатыми электродами или плавящимся мундштуком.

Головки для электрошлаковой сварки проволочными электродами, так же как и головки для дуговой сварки, содержат привод, роликовый механизм и другие узлы. Привод подачи проволочных электродов снабжен электродвигателями постоянного тока.

Наряду c аппаратами для сварки проволочными электродами, применяют аппараты для подачи пластин или лент. Рельсовые механизмы подачи пластин (рис. 14, б) содержат зажимные приспособления для одного или нескольких электродов и суппорт, передвигающийся по направляющей под действием реечного, винтового или иного привода. К суппорту прикреплены зажимные приспособления.

|

|

|

Рис. 14. Аппараты для электрошлаковой сварки: а — рельсовый для сварки проволочным электродом; б — рельсовый для сварки пластинчатым электродом; в — безрельсовый; г — подвесной для сварки плавящимся мундштуком; М — электродвигатель

5. Аппараты для электрошлаковой сварки имеют постоянную скорость подачи

Ходовые механизмы обеспечивают перемещение аппарата в горизонтальной и вертикальной плоскостях, точное направление аппарата по стыку, возможность регулировки скорости движения (в зависимости от зазора между кромками) и т. п.

В зависимости от способа передвижения ходовые механизмы бывают:

· рельсового типа (рис. 14, а, б), движущиеся по рельсовому пути 5, установленному параллельно свариваемым кромкам 6. Тележка 2 снабжена приводной шестерней 3, которая находится в зацеплении с рейкой 4 рельса. На тележке крепятся все элементы аппарата, в том числе головка и механизм колебания 1;

· безрельсового типа (рис. 14, в), движущиеся непосредственно по свариваемому изделию, в которых связь между тележкой и изделием достигается за счет пружины 7, прижимающей к изделию две тележки 8 и 9, расположенные по обе стороны свариваемых листов, или за счет магнитных присосок (рис 1 131);

· комбинированные, в которых часть аппарата движется по рельсу, а другая, соединенная с первой гибкой связью — по изделию.

Ходовые механизмы могут быть снабжены электрическим приводом (автоматическая сварка) либо ручным приводом (полуавтоматическая сварка)

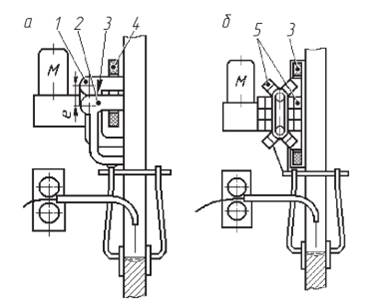

Магнитно-шагающие механизмы (рис. 15, а) имеют два ба- лансира-магнитопровода 1 и 2, связанных между собой эксцентриком 4, при вращении которого магниты поочередно переступают в направлении сварки. За один оборот переступают оба балансира, а весь механизм передвигается на величину двойного эксцентриситета е. Магнитный поток в системе создается катушкой 3.

Рис. 15. Магнитные механизмы вертикального движения

|

|

|

Магнитно-гусеничные механизмы (рис. 15, б) удерживаются и перемещаются при помощи башмаков гусениц 5, намагниченных общей катушкой 3, неподвижно прикрепленной к корпусу тележки.

Механизмы возвратно-поступательного перемещения электродов по толщине свариваемого металла служат для обеспечения равномерного проплавления кромок и бывают с постоянной скоростью перемещения электрода в разделке с остановкой его у ползунов и с равномерно изменяющейся скоростью перемещения электрода (например, по синусоиде) Механизмы с постоянной скоростью снабжены, как правило, винтовым приводом и концевыми выключателями, реверсирующими приводной электродвигатель, а механизмы с переменной скоростью колебания электрода основаны на кривошипно-шатунном механизме с регулируемыми плечом кривошипа и длиной шатуна.

Формирующие ползуны служат для удержания шлаковой и металлической ванны до затвердевания последней. Они представляют собой медные охлаждаемые водой пластины, передвигающиеся вдоль изделия по мере образования шва. В ряде случаев, например при сварке алюминия, применяются графитовые и даже железные ползуны. Размеры и конфигурация ползунов зависят от типов швов, состояния кромок, качества сборки и теплосодержания ванны.

Аппарат для сварки плавящимся мундштуком содержит только механизм подачи электродов 1 и устройство подвода тока к мундштуку (рис. 16). Он снабжен струбциной 2 для закрепления его на свариваемом изделии. Кроме того, в состав аппарата входят то- коподвод 3, пульт управления 4 и катушки проволоки.

Наиболее широко распространенные аппараты электрошлако- вой сварки могут сварить металл толщиной до 800 мм током до 6 кА с помощью проволоки диаметром 2, 5. . . 6 мм или пластины со скоростью сварки до 17, 5 м/ч.

|

|

|