|

Параметры режимов — факторы регулирования процесса точечной сварки

|

|

|

|

Режимы точечной сварки конкретного соединения (марка металла и сочетание толщин деталей) определяются совокупностью параметров, из которых основными являются: сила I СВ импульса сварочного тока; длительность t СВ импульса сварочного тока (время сварки); усилие сжатия электродов F СВ; форма и размеры рабочих поверхностей электродов (d Э — при плоской и R Э — при сферической).

Режимы КТС принято подразделять на два типа: «жесткие» режимы, характеризующиеся малым t СВ и большим I СВ, и «мягкие» режимы с относительно большим t СВ и малым I СВ [2…4, 7...11, 13…17].

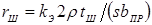

Известны предложения, по которым можно количественно оценивать жесткость режимов, например, по отношению отдельных параметров режима КТС:  , по показателям, представляющим собой различные интерпретации критерия Фурье [71, 72], среди которых наиболее распространен критерий А.С. Гельмана [10]:

, по показателям, представляющим собой различные интерпретации критерия Фурье [71, 72], среди которых наиболее распространен критерий А.С. Гельмана [10]:

, (1.7)

, (1.7)

где s — толщина свариваемых деталей; a — коэффициент температуропроводности их материала;

а также по критерию технологического подобия [13]:

, (1.8)

, (1.8)

где Q Н — энергия, выделившаяся в объеме ядра; Q М — тепловые потери в массу свариваемых деталей; ρПЛ — удельное электрическое сопротивление металла при температуре плавления ТПЛ; d Я и h Я — диаметр и высота ядра расплавленного металла; σТ — предел текучести свариваемого металла в холодном состоянии; F Э — усилие сжатия электродов. a — коэффициент теплопроводности; γ — плотность; cm — удельная массовая теплоемкость.

При увеличении жесткости режимов увеличивается мощность источников теплоты и уменьшается роль теплоотвода в формировании температурного поля, вследствие чего увеличивается проплавление деталей. Вместе с этим возрастает и склонность процесса КТС к образованию выплесков. Поэтому при сварке на жестких режимах применяют большие усилия сжатия электродов, чем при сварке на мягких режимах. [3, 15]

|

|

|

Энергетическое и силовое воздействие на металл зоны формирования соединения при КТС обеспечивается конкретным сочетанием параметров режима. При этом изменение каждого из них приводит к интенсификации или, наоборот, подавлению отдельных термодеформационных процессов, протекающих на отдельных или всех этапах процесса сварки. В конечном итоге, это сказывается на устойчивости процесса формирования соединения и размерах ядра (рис. 1.9).

Время сварки

В теории и практике КТС под термином «время сварки» понимается длительность t СВ импульса сварочного тока I СВ. При неизменной силе сварочного тока I СВ время сварки t СВ определяет количество теплоты Q ЭЭ, которое в этом случае выделяется в зоне формирования соединения пропорционально длительности импульса тока. Поэтому с увеличением времени сварки растет проплавление деталей А и, в большей мере, диаметр d Я ядра расплавленного металла (рис. 1.9, а).

Вместе с этим при увеличении t СВ возрастает и влияние теплоотвода на характер распределения температуры в зоне сварки, которое сопровождается большим разогревом деталей и увеличением деформаций. Кроме того, при увеличении t СВ все большая часть Q ЭЭ отводится в окружающий зону сварки металл Q 2 и в электроды Q 3, что приводит к уменьшению энергетического КПД процесса КТС (см. п. 2.4). При некотором t СВ может наступить состояние теплового равновесия, при котором вся выделившаяся теплота отводится из зоны сварки, то есть  , а количество теплоты в зоне сварки Q 1 не изменяется. Это приводит к тому, что ядро (А и d Я) расплавленного металла перестаёт расти. Следовательно, увеличение t СВ дальше момента теплового равновесия и энергетически, и технологически нецелесообразно потому, что ни к чему кроме увеличения разогрева деталей не приводит.

, а количество теплоты в зоне сварки Q 1 не изменяется. Это приводит к тому, что ядро (А и d Я) расплавленного металла перестаёт расти. Следовательно, увеличение t СВ дальше момента теплового равновесия и энергетически, и технологически нецелесообразно потому, что ни к чему кроме увеличения разогрева деталей не приводит.

|

|

|

|

Сила сварочного тока

Сила сварочного тока I СВ является одним из основных параметров режима КТС, поскольку при неизменной длительности его импульса t СВ определяет не только количество энергии, выделяющейся в зоне сварки, но и, что наиболее важно для процесса формирования соединения, градиент её увеличения по времени. Вследствие этого именно сила сварочного тока определяет скорость нагрева металла в зоне формирования соединения.

В ряде случаев сварки, в особенности при малом расстоянии (шаге) между сварными точками, сила сварочного тока I СВ, т. е. тока который протекает через зону формирования соединения и определяет тепловыделение в ней, и сила тока, который протекает во вторичном контуре сварочной машины I 2, могут различаться между собой. Причиной этого может являться ток шунтирования I Ш, который протекает вне зоны сварки, в частности, через ранее сваренные точки (рис. 1.10) или контакты деталь-деталь, расположенные вне зоны формирования соединения, например, при точечной сварке с обжатием периферийной зоны соединения. Таким образом, значение вторичного тока сварочной машины I 2 зависит от сварочного тока I СВ и тока шунтирования I Ш:

(1.9)

(1.9)

Ток шунтирования. Зона проводимости тока шунтирования представляет собой электрическую цепь с сопротивлением r Ш, параллельную электрической цепи зоны сварки с сопротивлением r ЭЭ. Вследствие этого силу тока шунтирования можно вычислить по формуле [3]:

, (1.10)

, (1.10)

где  — электрическое сопротивление шунтирующей ветви; ρ — удельное электрическое сопротивление металла свариваемых деталей;

— электрическое сопротивление шунтирующей ветви; ρ — удельное электрическое сопротивление металла свариваемых деталей;

k Э — коэффициент ( );

);

s — толщина детали; b ПР — ширина шунта, приведенная с учётом растекания тока и равная  ; d П и d Ш — диаметры уплотняющего пояска и шунтирующего контакта соответственно.

; d П и d Ш — диаметры уплотняющего пояска и шунтирующего контакта соответственно.

Сварочный ток. От силы сварочного тока размеры ядра расплавленного металла зависят в наибольшей степени (рис. 1.9, б). С увеличением I СВ проплавление деталей А и диаметр ядра d Я растут почти прямо пропорционально изменению I СВ.

Силу сварочного тока I СВ, по той же причине, что и t СВ, пока определяют только ориентировочно по технологическим рекомендациям или по эмпирическим зависимостям [2…4, 7…11, 13, 15…17]. В отличие от t СВ, для определения которого расчетные методики вообще отсутствуют, для определения I СВ в теории КТС предложено много самых разнообразных зависимостей, к сожалению, не отличающихся высокой точностью и универсальностью, например, зависимостей следующего вида [73...76]:

|

|

|

;

;  ;

;

;

;  ,

,

где s — толщина деталей; d Э — диаметр рабочей поверхности электрода;

ki – опытный коэффициент; θ — температура плавления (с учетом скрытой теплоты плавления); ρ и λ — удельное электрическое сопротивление и коэффициент теплопроводности; d Т — диаметр ядра (см); ρТ — удельное электрическое сопротивление металла в момент его плавления (мкОм/см).

В практике традиционных способов КТС для сварочного импульса, длительностью t СВ, усредненную силу сварочного тока I СВ чаще всего приближенно рассчитывают по следующей зависимости, которая получена из общеизвестного закона Джоуля – Ленца [8…11, 16]:

, [3] (1.11)

, [3] (1.11)

где Q ЭЭ — количество теплоты, выделяющееся в зоне сварки, которое требуется для образования сварного соединения заданных размеров (величина Q ЭЭ определяется по уравнению теплового баланса (см. ниже п. 2.4.3));

mr — коэффициент, который учитывает изменение сопротивления зоны сварки r ЭЭ в процессе формирования соединения (для низкоуглеродистых сталей он равен  , для алюминиевых и магниевых сплавов —

, для алюминиевых и магниевых сплавов —  , для коррозионно-стойких сталей —

, для коррозионно-стойких сталей —  , для сплавов титана —

, для сплавов титана —  ; r ДК — электрическое сопротивление деталей в конце сварки (определение r ДК см. ниже п. 2.3.3).

; r ДК — электрическое сопротивление деталей в конце сварки (определение r ДК см. ниже п. 2.3.3).

Усилие сжатия электродов

Усилие сжатия электродов (сварочное усилие) F СВ — один из важнейших параметров режима КТС, который оказывает влияние на все основные процессы, ответственные за формирование соединения, в частности, на микро- и макропластические деформации, на выделение и перераспределение теплоты, на охлаждение металла в зоне сварки и кристаллизацию его в ядре.

|

|

|

С увеличением F СВ увеличиваются пластические деформации металла в зоне сварки и площади контактов, уменьшается плотность тока в них, уменьшается электрическое сопротивление участка электрод–электрод и стабилизируется его величина. Поэтому при постоянстве остальных параметров режима увеличение F СВ вызывает уменьшение размеров ядра

(рис. 1.9, в), прочности сварных точек при одновременном понижении и их стабильности. Если же увеличение F СВ сопровождается таким увеличением I СВ или t СВ, что размеры ядра остаются неизменными, то с ростом величины сварочного усилия прочность точек возрастает и становится более стабильной. [10, 77…79]

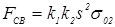

Как и сварочный ток, сварочное усилие определяют в основном по эмпирическим зависимостям, предложенным для приближенного расчета или пересчета сварочного усилия и основанным на подобии процессов КТС. Методики пересчета F СВ исходят из подобия процессов формирования соединений при сварке деталей из одних и тех же металлов разных толщин. Все они, к сожалению, также не отличаются ни высокой точностью, ни универсальностью. В частности, для пересчетов и расчетов F СВ предложены следующие зависимости [10, 15, 73, 80...82]:

;

;  ;

;

;

;  ; ;

; ;

;

;  ,

,

где F 0 — удельное сварочное усилие; d Я — диаметр ядра расплавленного металла с известным F СВ; d Я — диаметр ядра, для которого рассчитывают F СВ; P 0 — удельное давление, определяемое экспериментально; d Э — диаметр рабочей поверхности электрода; s — толщина деталей; k 1 и k 2 —коэффициенты, учитывающие сопротивление деформации металла и конструктивную жесткость изделия; σ 02 — условный предел текучести свариваемого металла при нормальной температуре;  — предел текучести свариваемого металла при температуре 300о С;

— предел текучести свариваемого металла при температуре 300о С;

|

|

|