|

Допускаемая величина зазоров при КТС

|

|

|

|

| Длина (мм) | Толщина более тонкой детали — s, мм | |||

| 0,3 ≤ s < 1 | 1 ≤ s < 1,5 | 1,5 ≤ s < 2,5 | s ≥ 2,5 | |

| Допускаемая величина зазоров δ, мм | ||||

| 100 | 0,5 | 0,4 | 0,3 | 0,2 |

| 200 | 1,0 | 0,8 | 0,6 | 0,4 |

| 300 | 1,5 | 1,2 | 0,9 | 0,6 |

По-видимому, наименее трудоемким было бы расчетное определение величины F Д, например, решением известного уравнения С. Жермен – Лагранжа, описывающего прогиб пластинки [96],

, (2.2)

, (2.2)

где w – величина прогиба пластинки; x и y – координаты; q – внешняя нагрузка; D – цилиндрическая жесткость листа, равная

;

;

здесь E – модуль упругости; s – толщина листа; μ – коэффициент Пуассона.

Однако точное решение уравнения (2.2) даже для идеализированных граничных условий представляет большие трудности и, например, по мнению автора работы [97], не всегда оправдано. Кроме того, аналитическое определение величины F Д затрудняется еще и тем, что схема закрепления деталей при точечной сварке, например, посредством уже сваренных точек весьма неопределенна. Она не имеет близких аналогов среди идеализированных схем закрепления пластинок в известных [96…98] аналитических решениях этой задачи.

В экспериментальных исследованиях силового взаимодействия деталей при наличии зазоров [91, 99, 100], величина усилия F Д, необходимая для сближения свариваемых деталей, определялась как функция комплексного влияния ряда технологических факторов точечной сварки (рис. 2.5):

F Д = F(t, t*, u, α, δ, s, R Э),

|

где t – расстояние между сваренными точками; t * – расстояние до соседних сваренных точек; u – расстояние от кромки листа до центра свариваемой точки, которое, как правило, равно половине ширины В нахлестки; α – угол раскрытия зазора в нахлестке; δ – величина зазора в месте сварки; s – толщина деталей; R Э – радиус сферы рабочей поверхности электродов.

|

|

|

Так как при точечной сварке зона нагрева ограничена и составляет относительно небольшую часть зоны упругопластической и упругой деформации деталей при их сближении, то считается, что усилие прогиба деталей в процессе сварки не изменяется [95]. Такое допущение позволяет проводить эксперименты по определению F Д на холодных образцах вне сварочной машины.

Моделирование зазоров производилось по известной методике, показанной на (рис. 2.6). В этом случае образцы 1 в местах имитации уже сваренных точек сжимались специальными струбцинами 2 усилием 2…8 кН, которое вполне обеспечивало жесткое закрепление образцов толщиной 1…4 мм при их деформировании электродами в месте сварки (рис. 2.6, а). Величина зазора δ, а также угол α раскрытия зазора в нахлестке устанавливались прокладками 3. Кроме того, зазоры моделировали и по известной методике [95], в соответствии с которой образцы сваривали через размерные прокладки (рис. 2.6, б).

|

Деформация образцов производилась на экспериментальной установке изготовленной на базе разрывной машины УММ-5 (рис. 2.7).

В ней верхний 1 и нижний 2 электрододержатели с установленными в них электродами закреплены в губках разрывной машины 3 и 4. На нижнем электрододержателе 2 жестко закреплена направляющая скоба 5, в направляющей 6 которой верхний электрододержатель 1 установлен с возможностью осевого перемещения. На кронштейне 7, жестко закрепленном на верхнем электрододержателе 1, установлен индикатор перемещения часового типа 8, установка нуля на котором производится регулировочным винтом 9. Деформируемые детали 10 помещаются между электродами перпендикулярно их оси. Поддерживающее приспособление 11 служит для фиксации пространственного положения деформируемых деталей.

В ней верхний 1 и нижний 2 электрододержатели с установленными в них электродами закреплены в губках разрывной машины 3 и 4. На нижнем электрододержателе 2 жестко закреплена направляющая скоба 5, в направляющей 6 которой верхний электрододержатель 1 установлен с возможностью осевого перемещения. На кронштейне 7, жестко закрепленном на верхнем электрододержателе 1, установлен индикатор перемещения часового типа 8, установка нуля на котором производится регулировочным винтом 9. Деформируемые детали 10 помещаются между электродами перпендикулярно их оси. Поддерживающее приспособление 11 служит для фиксации пространственного положения деформируемых деталей.

|

|

|

Прогиб ω деформируемых деталей 10 измерялся с точностью ± 0,005 мм по сближению h электродов 1 и 2, а величина деформирующего усилия измерялась по шкале разрывной машины с точностью ± 10 Н. Погрешность Δ h измерения сближения деталей h учитывалась как среднестатистическая поправка. Она появляется из-за деформации элементов конструкции установки при нагружении, внецентренного расположения индикатора перемещения и вдавливания электродов в детали. Величина погрешности Δ h, которую определяли при сжатии одного листа, зависит от сжимающего усилия F Д (рис. 2.8). В итоге прогиб одного листа определялся по выражению

.

.

В экспериментах использовались образцы из сплавов АМц, Д16Т, АМг6 и МА2-1 размером 300 × 400 мм и толщиной 1...5 мм. Измерения деформирующего усилия F Д при сочетании факторов каждой ячейки производились три раза.

В экспериментах использовались образцы из сплавов АМц, Д16Т, АМг6 и МА2-1 размером 300 × 400 мм и толщиной 1...5 мм. Измерения деформирующего усилия F Д при сочетании факторов каждой ячейки производились три раза.

Для определения значимости влияния на величину F Д усилия сопротивления деталей их сближению до соприкосновения семи технологических факторов точечной сварки, которые показаны выше (рис. 2.5), планировались четырёхфакторный эксперимент в пяти уровнях (латинский квадрат) и трехфакторный эксперимент в семи уровнях по известным методикам [101…105].

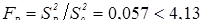

При проведении четырехфакторного эксперимента в пяти уровнях осуществляли проверку значимости влияния на величину F Д факторов t *, α, R Э и s при неизменных значениях параметров t, δ и u. В результате получены отношения дисперсий факторов к дисперсии воспроизводимости, которые соотносятся с критерием Фишера, для условий данного эксперимента равным 3,9, следующим образом:

;

;  ;

;

;

;  .

.

Таким образом, из этого эксперимента следует, что влияние фактора Д, т. е. толщины деталей s, на величину F Д значимо, а влияние факторов А, В и С, т. е. t *, α и R Э — не значимо.

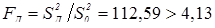

Проверку значимости влияния исследуемых факторов t, δ, u на величину F Д при неизменных значениях параметров t *, α, R Э и s осуществляли проведением трехфакторного эксперимента в семи уровнях. В результате также получены отношения дисперсий факторов к дисперсии воспроизводимости, которые соотносятся с критерием Фишера, который для условий данного эксперимента равен 3,9, следующим образом:

;

;  ;

;  .

.

Следовательно, все исследуемые в данном эксперименте факторы А, В и С, т. е. расстояние между сваренными точками t, величина зазора в месте сварки δ и расстояние от кромки листа до центра свариваемой точки u на величину F Д влияют значимо.

|

|

|

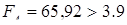

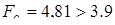

Степень влияния каждого из факторов на величину усилия сопротивления деталей деформации при их сближении F Д можно оценить по соотношению дисперсий. Тогда значимо влияющие на величину F Д факторы в порядке уменьшения их влияния располагаются следующим образом:

;

;  ;

;  ;

;  .

.

|

Таким образом, из семи исследуемых технологических факторов значимо влияют на величину F Д только четыре вышеуказанных: толщина деталей s, расстояние между точками t, величина зазора в месте сварки δ и расстояние от кромки листа до центра свариваемой точки u (рис. 2.9). Влияние же расстояния до соседних сваренных точек t *, угла раскрытия зазора в нахлестке α и радиуса сферы рабочей поверхности электродов R Э в исследуемом диапазоне их изменения не значимо и находится в пределах статистического разброса измеренных значений F Д.

Зависимость F Д от значимо влияющих на его величину факторов однозначна при любых их сочетаниях. Величина F Д возрастает с увеличением s, δ и u, а также с уменьшением t (рис. 2.9). При этом градиент изменения F Д, характеризующий степень влияния каждого из факторов, согласуется с приведенным выше соотношением их дисперсий.

Для определения количественной зависимости между усилием сопротивления свариваемых деталей их прогибу F Д и значимо влияющими на его величину технологическими факторами КТС проводились однофакторные эксперименты по общеизвестной методике. Проведенными исследованиями установлено следующее.

С увеличением толщины деталей s характер увеличения усилия сопротивления свариваемых деталей их прогибу F Д практически не изменяется при всех сочетаниях остальных значимых факторов (рис. 2.10). Это же можно сказать и о характере уменьшения F Д при увеличении расстояния между сваренными точками t (рис. 2.11).

Влияние величины зазора δ и расстояния до кромки листа u на усилие сопротивления свариваемых деталей их прогибу F Д не столь однозначно (рис. 2.12). Так, при сжатии деталей у кромки нахлестки, т. е. при небольших значениях u (кривая 1 на рис. 2.12, а) или при небольших отношениях δ / t (рис. 2.12, б), что имеет место при малой величине зазора δ или большом шаге между точками t, увеличение F Д происходит практически пропорционально увеличению зазора. Это объясняется тем, что при таких условиях искривление деталей в месте сжатия небольшое, характер деформации листов близок к чистому изгибу и детали деформируются в упругой области (см. рис. 2.1).

|

|

|

|

При увеличении отношения δ / t деформирование листов переходит от их изгиба к прогибу по типу мембраны. Кривизна деталей в месте сжатия увеличивается и деформации могут выходить за пределы области упругих. В этом случае детали в области, прилегающей к месту сжатия, могут деформироваться упруго-пластически или даже пластически. В следствие этого прямо пропорциональная зависимость усилия F Д от величины зазора δ нарушается и рост величины F Д замедляется (рис. 2.12, а).

С увеличением расстояния до кромки нахлестки u усилие сопротивления свариваемых деталей их прогибуувеличивается F Д (рис. 2.13). Однако в этом случае рост F Д происходит только до определенного соотношения между параметрами δ, u и t, а затем прекращается (рис. 2.13, а, б).

Это объясняется тем (см. рис. 2.1), что по мере увеличения отношения u / t характер деформации деталей изменяется от состояния, близкого к чистому изгибу (при малых значениях отношений u / t и δ/ t), к состоянию, близкому к чистому прогибу по типу мембраны (при увеличении отношений u / t и δ/ t). При достижении отношением u / t определенного значения, которое зависит от соотношения s и δ, соответствующего переходу к прогибу по типу мембраны (рис. 2.1, г), дальнейшее увеличение u на усилие F Д практически не влияет.

2.1.3. Экспериментально-расчетный метод определения усилия

деформирования деталей при их сближении

В связи с тем, что точно рассчитать величину усилия сопротивления свариваемых деталей их прогибу F Д решением уравнения (2.2) для условий точечной сварки представляет большие трудности, то для решения технологических задач рационально использовать приближенный экспериментально-расчетный метод определения при КТС усилий, необходимых для деформирования деталей до их соприкосновения [91, 100]. Его суть заключается в следующем.

Результаты экспериментальных измерений величины усилия сопротивления свариваемых деталей их прогибу F Д при различных сочетаниях технологических факторов значимо влияющих на его величину, приближенно можно описать следующими функциями, которые выражают зависимость F Д от каждого из них при неизменных значениях остальных:

|

|

|

,

,

где f 1, f 2, f 3, f 4 – функции удовлетворяющие равенствам, которые представляется возможным определить по экспериментальным результатам деформирования свариваемых деталей при конкретных условиях точечной сварки; w – прогиб одной свариваемой детали.

Тогда можно предположить, что существует некая функция f 5, которая удовлетворяет условию

. (2.3)

. (2.3)

Толщину деформируемых деталей в зависимости (2.3) можно выразить через цилиндрическую их жесткость D по зависимости 2.2

,

,

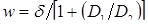

а величину прогиба свариваемой детали w — через величину зазора δ

,

,

где D 1, D 2 — цилиндрическая жесткость деталей, причем D 1 жесткость более тонкой детали.

С учетом приведенных выше зависимостей выражение (2.3) можно преобразовать к следующему виду:

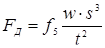

, (2.4)

, (2.4)

где f 6 – функция, удовлетворяющая равенству.

Эмпирическая зависимость (2.4) структурно согласуется с зависимостями, полученными при аналитических решениях задач прогиба пластинки для идеализированных граничных условий, например, в работе [97].

Анализом результатов экспериментальных исследований зависимости величины усилия сопротивления свариваемых деталей их прогибу F Д от значимо влияющих на неё технологических факторов точечной сварки установлено, что параметры u / t, (w / t) и s влияют на величину F Д не однозначно. Так, в области упругих деформаций прогиба деталей значение функции f 6 в основном зависит только от параметра  . В области же деформаций упругопластических — значения функции f 6 уменьшаются с увеличением параметра (w / t) и толщины деталей s.

. В области же деформаций упругопластических — значения функции f 6 уменьшаются с увеличением параметра (w / t) и толщины деталей s.

Определено, что с достаточной для приближенных технологических расчетов точностью функции f 6 может быть аппроксимирована зависимостью вида

,

,

|

где А и В – экспериментально определяемые коэффициенты, которые зависят, соответственно, от параметров (u / t) —

и от параметров (w / t) и s —

и от параметров (w / t) и s —  (рис. 2.14).

(рис. 2.14).

Тогда, с учетом сказанного выше, зависимость (2.4) для расчетного определения величины усилия F Д сопротивления свариваемых деталей их прогибу можно преобразовать к следующему окончательному виду

, (2.5)

, (2.5)

где δ — величина зазора в месте сжатия; D 1 и D 2 — цилиндрическая жесткость деталей (см. зависимость 2.2), причем при неодинаковой их толщине: D 1 жесткость более тонкой детали; А и В – экспериментально определяемые коэффициенты (рис. 2.14); t — расстояние между точками.

Сравнение значений F Д при различных сочетаниях значимо влияющих на него технологических факторов, в частности, приведенных в

табл. 2.2, показало, что относительное отклонение усилия в плоскости свариваемого контакта ε F от усилия сжатия деталей электродами F Э при сварке деталей этих толщин, равное

, (2.6)

, (2.6)

даже при исследуемых величинах зазоров (до 3-х мм) находятся в пределах 0,5…10 %. При встречающихся в практике КТС сочетаниях t, δ и s значения ε F не превышают 2…5 %.

Таким образом, полученная зависимость (2.5), позволяет при решении технологических задач расчетным путем приближенно определять величину усилия F Д, необходимого для сближения свариваемых деталей до соприкосновения их поверхностей при конкретных условиях сварки, и с достаточной для практики точностью прогнозировать возможное отклонение усилия сжатия в площади свариваемого контакта от усилия сжатия деталей электродами.

|

|

|