|

Исследование работы вибрационного загрузочного устройства

|

|

|

|

ИССЛЕДОВАНИЕ РАБОТЫ ВИБРАЦИОННОГО ЗАГРУЗОЧНОГО УСТРОЙСТВА

Цель работы: ознакомиться с конструкцией и работой вибрационных загрузочных устройств. Исследовать влияние амплитуды колебаний вибробункера на производительность загрузочного устройства. Исследовать влияние зазора между якорем и сердечником на производительность вибробункера. Произвести регулировку вибробункера с целью получения отрывного и безотрывного движения заготовок по лотку.

Оборудование и принадлежности к работе

1. Лабораторный макет вибрационного загрузочного устройства

– 2 шт.;

2. Прибор для измерения амплитуды колебаний чаши бункера ВВ-10Н – 1 шт.;

3. Регулируемый источник питания – 1 шт.;

4. Цифровой счетчик деталей с таймером ГХ-001 – 1 шт.;

5. Мультиметр – 1 шт.;

6. Прибор для измерения амплитуды колебаний чаши бункера – 1 шт.;

7. Источник питания – 1 шт.;

8. Набор измерительных плоских щупов – 1 шт.

Основные положения

В автоматизированном производстве штучных изделий вибрационными питателями называют вибрационные машины, осуществляющие межоперационное транспортирование и автоматическое питание рабочего оборудования изделиями. К таким машинам относятся вибрационные бункерные загрузочные устройства (ВБЗУ), осуществляющие разделение и ориентирование поступающих навалом штучных изделий. Применяются ВБЗУ с несимметричным циклом колебаний лотка и с симметричным (гармоническим) циклом. Движение заготовок по лотку может осуществляться без отрыва от поверхности (безотрывный режим) и в отрывном режиме, при котором заготовка часть каждого цикла движется, не касаясь поверхности транспортирующего лотка. Основными достоинствами ВБЗУ являются: отсутствие трущихся частей (долговечность), малое потребление энергии (экономичность), пригодность для автоматической загрузки широкого ассортимента деталей, в том числе деталей из малопрочных и хрупких материалов, а также пригодность к быстрой и простой переналадке на различные типоразмеры деталей (универсальность), возможность быстрого удобного регулирования производительности (легкая управляемость) безотказность в работе.

|

|

|

Для создания возмущающей силы применяют вибраторы различных типов: механические, пневматические, гидравлические, электромагнитные. Механический вибратор основан на принципе периодического толкания направляющего лотка, подвешенного на торсионных пружинах. Возмущающая сила может создаваться эксцентриком, насаженным на вал электродвигателя. Пневматические поршневые вибраторы состоят из цилиндра поршня, совершающего возвратно-поступательное движение под действием сжатого воздуха. Гидравлические вибраторы аналогичны пневматическим. Те и другие во время работы создают сильный шум. Электромагнитный вибратор приводится в действие переменным или пульсирующим током. В качестве возмущающей силы в нем действует сила электромагнитного притяжения якоря электромагнита [1, 2].

Конструкции ВБЗУ

Всякое вибрационное загрузочное устройство состоит из рабочего органа – чаши, нижней реактивной массы – основания привода загрузочного устройства – вибратора и упругой системы.

|

|

|

В счетных и счетно-расфасовочных автоматах обычно применяются вибрационные питатели с электромагнитным приводом, представляющим собой электромагнит, работающий от переменного или пульсирующего тока.

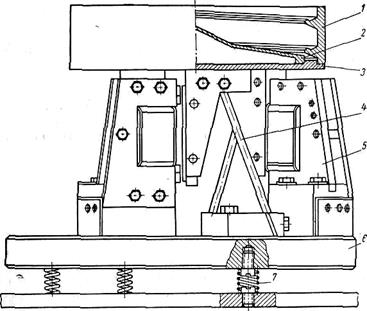

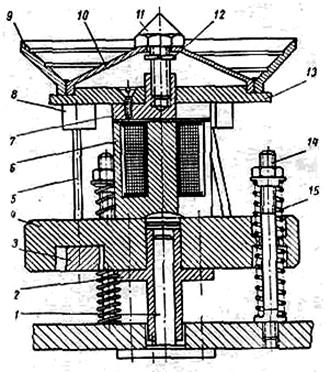

Одна из конструкций вибрационного загрузочного устройства для подачи мелких плоских деталей приведена на рисунке 1. 1. Устройство состоит из чаши 1, на внутренней поверхности которой выточен спиральный лоток. Детали, засыпанные в чашу бункера, соскальзывают по коническому днищу 2 к стенкам чаши. Вибрирующая поверхность чаши бункера заставляет заготовки перемещаться по лотку вверх. Днище чаши 3 укреплено на трех наклонных цилиндрических пружинных стержнях 4. Стержни 4 расположены таким образом, что проекция их на горизонтальную плоскость перпендикулярна к радиусам в точках крепления их к днищу 3. Привод питателя осуществляется от трех электромагнитных вибраторов 5, установленных на нижней плите 6. Для виброизоляции все бункерно-загрузочное устройство установлено на витых цилиндрических пружинах 7 сравнительно небольшой жесткости.

Рисунок 1. 1 – Вибрационное загрузочное устройство счетного автомата с тремя тангенциальными вибраторами

Пружинные стержни 4, соединяющие чашу 1 с нижней плитой 6, являются упругим элементом двухмассовой колебательной системы. Собственная частота этой системы настраивается на 3…5% выше частоты возмущающего усилия, чем достигается стабильность работы устройства при сравнительно малой величине возмущающего усилия.

Наклонное расположение стержней 4 по окружности обусловливает колебания чаши 1 по винтовой линии, чем достигается перемещение деталей вверх по спиральному лотку чаши. Использование цилиндрических стержней вместо применяемых иногда плоских пружин целесообразнее по следующим соображениям. Частота собственных колебаний вибропитателя должна быть вполне определенной, и зависит она от жесткости пружин, на которых подвешена чаша питателя. Поскольку пружины вибрационного загрузочного устройства расположены по окружности, то во время колебаний направление их изгиба будет переменным. Жесткость пластинчатых рессорных пружин значительно зависит от направления их изгиба, поэтому жесткость каждой пружины, закрепленной в системе питателя, будет зависеть от точности ее установки. Неодинаковая установка совершенно одинаковых пружин, на которых подвешивается чаша питателя, приведет к их разной жесткости, в результате чего нормальное движение деталей по лотку чаши будет нарушено и потребуется дополнительная работа по настройке питателя.

|

|

|

Жесткость круглых цилиндрических стержней при изгибе их в любом радиальном направлении одинакова, и поэтому жесткость всей системы в целом и каждого стержня в отдельности меньше зависит от качества сборки. Расчет упругих свойств цилиндрических стержней, а следовательно, и параметров собственных колебаний вибропитателя прост и точен.

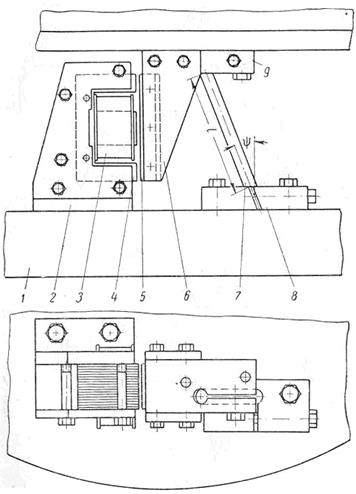

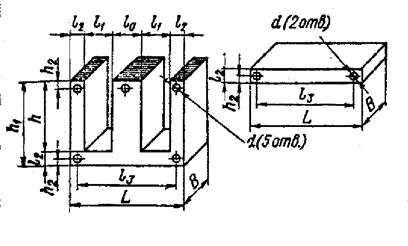

На рис. 1. 2 показаны конструкция вибратора и способ крепления пружинных стержней. Статор вибратора выполнен из набора пластин электротехнической стали, пакет которых 4 закреплен в стойке 2, прикрепляемой болтами к нижней плите 1. На средний выступ пакета 4 надевается катушка с обмоткой 3. Якорь вибратора также выполнен из набора пластин электротехнической стали, пакет которых 5 крепится к кронштейну 6. Кронштейн 6 вместе с верхним башмаком 9 крепления пружины соединяется с днищем бункера. Наклонные цилиндрические стержни 7 закрепляются клеммовым зажимом в верхнем 9 и нижнем 8 башмаках.

Рисунок 1. 2 – Конструкция вибратора и способ крепления пружинных стержней трехмагнитного питателя

Применение вибрационного загрузочного устройства с тремя тангенциальными вибраторами целесообразно при необходимости высокой скорости движения деталей, когда угол наклона цилиндрических стержней ψ должен быть менее 15°. В этом случае размеры вибраторов получаются меньше, чем вертикального вибратора, так как требуемое возмущающее усилие в вертикальном направлении при ψ < 15° становится значительно больше, чем в горизонтальном.

|

|

|

При сравнительно невысоких скоростях движения деталей, когда угол ψ должен быть больше 15°, а также при малых размерах вибропитателей, когда потребляемая мощность невелика, целесообразнее применять один вертикальный вибратор. Изготовление одного вертикального вибратора дешевле, а установка и регулировка его значительно проще, чем трех тангенциальных.

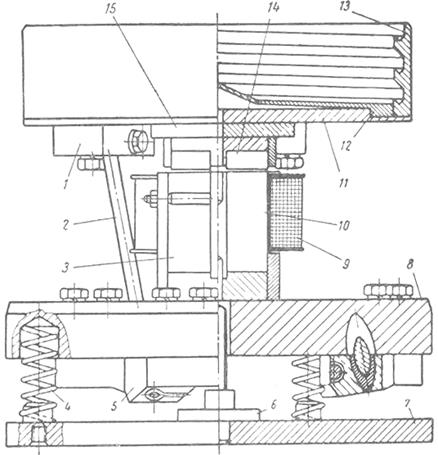

Конструкция вибрационного загрузочного устройства с одним вертикальным вибратором для подачи цилиндрических деталей показана на рис. 1. 3. Устройство состоит из чаши 13, на внутренней цилиндрической поверхности которой выполнена спиральная канавка призматической формы, в которой вмещаются цилиндрические детали в один ряд. Чаша 13 вместе с конусом 12 крепится к днищу 11. Днище вибропитателя укреплено на трех наклонных цилиндрических пружинных стержнях 2, закрепленных зажимами в верхнем 1 и нижнем 5 башмаках. Стержни, как и в предыдущей конструкции, расположены таким образом, что проекция их на горизонтальную плоскость перпендикулярна к радиусу в точках крепления их к днищу.

Рисунок 1. 3 – Вибрационное загрузочное устройство с одним вертикальным вибратором

Для уменьшения габаритов питателя при определенной рабочей длине пружинных стержней 2 крепление их к нижней плите 5 осуществляется зажимами 5 с нижней стороны плиты.

Для уменьшения габаритов питателя при определенной рабочей длине пружинных стержней 2 крепление их к нижней плите 5 осуществляется зажимами 5 с нижней стороны плиты.

Привод питателя осуществляется от вертикального электромагнитного вибратора 3, установленного в центре плиты 8. Якорь вибратора 14 выполнен из пластин электротехнической стали, пакет которых при помощи планок крепится к основанию якоря.

Для изоляции днища бункера от проникновения магнитных силовых линий, которые могут намагничивать подаваемые детали, между основанием якоря и днищем установлена алюминиевая прокладка 15. Сердечник электромагнита состоит из набора Ш-образных пластин 10, изготовленных из электротехнической стали, прикрепляемых к основанию вибратора при помощи планок. На средний выступ набора надевается катушка 9 с обмоткой, через которую пропускается переменный ток.

Вертикальные колебания якоря вибратора за счет изгиба наклонных стержней 2 преобразуются в колебания чаши питателя по винтовой линии. Такое колебательное движение заставляет детали, лежащие на поверхности конуса 12, сползать к спиральной канавке и подниматься по ней вверх.

Для виброизоляции загрузочное устройство установлено на трех витых цилиндрических пружинах 4 сравнительно небольшой жесткости. Устранение чрезмерной подвижности питателя достигается установкой на основании 7 оси 6 с резиновой втулкой, которая входит в отверстие плиты 8 с небольшим зазором. Эта ось, обеспечивая амортизированной системе две степени свободы: перемещение по вертикали и вращение вокруг вертикальной оси, ограничивает возможность остальных перемещений.

|

|

|

В этой конструкции предусмотрена возможность регулирования жесткости упругой системы, а, следовательно, и резонансной настройки питателя. Необходимость регулирования резонансной настройки вызывается тем, что при проектировании вибрационного питателя не всегда удается точно определить массы и моменты инерции частей питателя из-за их сложной конфигурации. Поэтому частота собственных колебаний системы изготовленного вибропитателя может несколько отличаться от расчетной. Отклонение даже на несколько герц от резонансной области требует увеличения возмущающего усилия для привода питателя в несколько раз. Это особенно существенно для средних и крупных питателей.

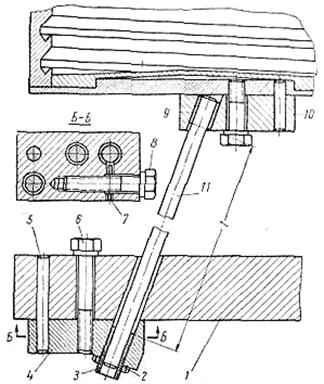

Точное регулирование частоты собственных колебаний, а при постоянном усилии вибратора и производительности питателя, осуществляется при помощи устройства, показанного на рис. 1. 4. Пружинные стержни 11 упругой системы вибропитателя зажимаются в верхнем 10 и нижнем 4 башмаках через каленые разрезные втулки 3 и 9. Нижний башмак 4 крепится к плите 1 болтами 6 и штифтом 5. Рабочей длиной стержня, определяющей резонансную настройку питателя, является его длина l между втулками 3 и 9. Втулки выполнены калеными для предупреждения их смятия в процессе работы. Втулка 3 в нижнем башмаке может при отпускании болта 8 зажима 4 перемещаться вдоль стержня на определенное расстояние, а затем зажиматься в нужном положении, при этом будет меняться рабочая длина стержня.

Рисунок 1. 4 – Устройство для точного регулирования собственной частоты питателя

Для удобства регулирования рабочей длины стержня на части втулки нарезана резьба, и выдвижение ее осуществляется гайкой 2. Для того чтобы при вращении гайки втулка не поворачивалась, в разрез зажима и втулки вставляется тонкая прямоугольная прокладка 7.

При необходимости подачи разнообразных мелких деталей весьма удобна конструкция вибрационного питателя с быстросменной конической чашей, показанная на рис. 1. 5. Быстрая замена подающей чаши позволяет легко переходить с подачи одних деталей на подачу других.

Рисунок 1. 5 – ВБЗУ с быстросменными коническими чашами

Вибропитатель состоит из съемной конической чаши 9, на внутренней поверхности которой выполнена спиральная канавка по форме загружаемых деталей. Чаша 9 скреплена с коническим дном 10 и при помощи болта 11 крепится к основанию 13. Основание подвешено на трех наклонных цилиндрических пружинных стержнях 5, которые при помощи верхних 5 и нижних 3 башмаков с клеммовыми зажимами прикреплены к основанию 13 и нижней плите 4 питателя. Магнитопровод электромагнита 6 выполнен из железа «Армко» в виде стакана цилиндрической формы с сердечником. Для уменьшения вихревых токов в стакане сделаны три продольных разреза. На сердечник надета катушка с обмоткой. Якорь вибратора 7, также выполненный из железа «Армко», крепится к основанию 13.

Для виброизоляции питатель опирается на двойные цилиндрические пружины 15, которые дают возможность при помощи гайки на шпильке 14 регулировать по высоте положение чаши относительно рабочих органов автомата.

Устойчивость вибропитателя в горизонтальном направлении обеспечивается осью 1, входящей во втулку 2, скрепленную с плитой 4,

Коническая форма чаши обеспечивает удобство подачи деталей на позицию счета, а также удобство замены чаш для различных деталей.

Для смены чаши достаточно отвернуть болт 11, который при помощи шайбы 12 снимает чашу с посадочного места.

Чаши вибрационных бункерно-загрузочных устройств могут изготовляться из стали, дюралюминия, силумина, эбонита, оргстекла. Поскольку загрузочное устройство должно обеспечивать высокую скорость подачи деталей, то чаши желательно делать цельными, точеными. В этом случае из-за большей жесткости лотков скорость движения деталей по лоткам вибропитателей получается более равномерной. Для уменьшения времени выхода деталей из чаши вибрационного загрузочного устройства нужно сокращать длину лотка чаши. Так как чаша должна иметь определенный объем, необходимо увеличивать угол подъема лотка чаши, что приводит к замедлению движения деталей. Для уменьшения влияния угла подъема на скорость подачи деталей следует выбирать материал чаши, обеспечивающий более высокие коэффициенты трения и допускающий большие предельные скорости соударения подаваемых деталей с лотком вибропитателя. Таким образом, при изготовлении чаши бункерно-загрузочных устройств счетных автоматов предпочтительнее применение дюралюминия, эбонита, оргстекла.

Чаша вибрационного загрузочного устройства, соединенная упругой системой в виде пружинных стержней с нижней реактивной массой, представляет собой колебательную систему, для привода которой в счетных автоматах используется электромагнитный вибратор. При подаче переменного тока от сети с частотой 50 Гц якорь вибратора вместе с чашей бункера, к которой он крепится, будет совершать колебания с частотой 100 Гц, так как переменный ток имеет на протяжении периода два максимума силы тока – положительный и отрицательный, и магнитный поток за это время дважды изменяется от пуля до максимума. При возрастании магнитного потока якорь притягивается, а при убывании возвращается назад упругой системой. В связи с этим частота возмущающего усилия равна удвоенной частоте переменного тока, подаваемого в обмотку вибратора.

Если в цепь обмотки выбратора включить последовательно выпрямитель, то якорь за время одного периода будет притягиваться статором один раз, и частота возмущающего усилия (а следовательно, и частота колебаний) будет вдвое ниже, чем в предыдущем случае, т. е. 50 Гц.

Для уменьшения потерь на вихревые токи, а, следовательно, увеличения к. п. д. вибратора и уменьшения его нагрева, статор и якорь вибратора следует выполнять шихтованными, т. е. набранными из пластин электротехнической стали. 1. В небольших вибропитателях, когда мощность вибратора не превышает 5…7 Вт, статор и якорь вибратора могут быть изготовлены цельными. Поскольку мощность вибратора мала, то даже при повышенных потерях нагрев вибратора не будет существенным, зато конструкция вибратора получается довольно простой и технологичной. Для некоторого снижения потерь и увеличения к. п. д. статор и якорь таких вибраторов изготовляются из магнитомягких сталей, таких как железо «Армко», в них делаются прорези, уменьшающие вихревые токи.

Упругая система вибрационного питателя, состоящая из пружинных стержней, работает в условиях знакопеременной нагрузки, поэтому следует уделять большое внимание усталостной прочности этих стержней. Стержни должны быть изготовлены из пружинной стали, такой как сталь марки 65Г, с последующей закалкой и отпуском. После термообработки поверхность стержней шлифуется и полируется.

Расчет электромагнитного привода ВБЗУ

Исходные данные и расчетные зависимости (формулы) приведены в порядке выполнения расчета, который ведется методом последовательного приближения. Поэтому расчет может быть повторен 2 – 3 раза.

Исходные данные.

1. Расчетное усилие электромагнита

Qp = (1, 1…1, 15)Qв [Q; Qг]

где Qв, Q и Qг — усилия одного электромагнита, расположенного соответственно вертикально, нормально к пружинам и горизонтально. В квадратных скобках указаны обозначения, которые могут быть подставлены наравне с Qв в формулу определения Qр при соответствующем конструктивном исполнении вибрационного загрузочного устройства.

2. Амплитуда колебаний в направлении установки электромагнита:

Ав[А; Аг], мм.

3. Напряжение питания катушки электромагнита:

U = 127 В; U = 220 В.

4. Расчетное эффективное, напряжение сети, при котором должно быть обеспечено расчетное усилие электромагнита:

Up = kuU, B,

|

где ku = 0, 75…1, 0—коэффициент, учитывающий возможное изменение напряжения сети.

Определение конструктивных параметров электромагнита.

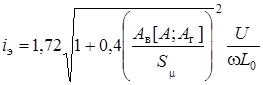

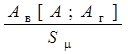

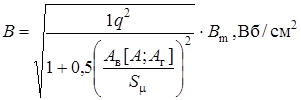

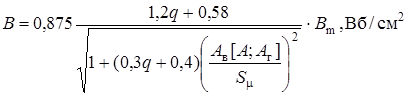

5. Конструктивный фактор электромагнита:

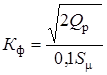

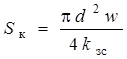

,

,

|

где Sμ - магнитный зазор: Sμ = Ав[А; Аг] + (0, 1…0, 5), мм.

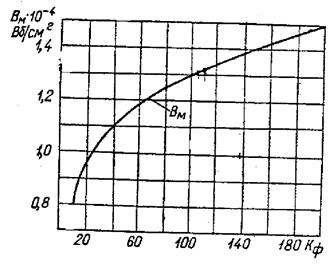

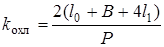

6. Максимальное значение индукции Bm, Вб/см2 определяют в зависимости от значения конструктивного фактора Кф по графику рис. 1. 6. При значении Кф > 200 должно быть принято Bm < 1, 5·10-4 Вб/см2.

Рисунок 1. 6 – График выбора значения максимальной индукции магнитопровода (сердечника) электромагнита в зависимости от значения конструктивного фактора Кф

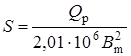

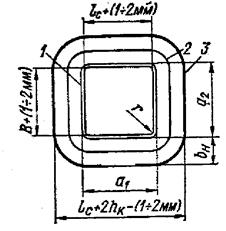

7. Сечение и предварительные размеры магнитопровода (заштриховано на рисунке 1. 7):

, мм2.

, мм2.

Рисунок 1. 6 – Размеры магнитопровода

Магнитопровод изготовляют из стандартных пластин типа Ш и УШ, для которых отношение высоты окна к его ширине nk = h/l и размеры пластин и магнитопровода выбирают по данным таблицы 1. 1.

Таблица 1. 1

| Обозначение пластины | l0 | l1 | l2 | h | h1 | h2 | l3 | d | L | B | S, мм2 |

| УШ-10 | 6, 5 | 6, 5 | 24, 5 | 3, 25 | 29, 5 | ||||||

| Ш-12 | |||||||||||

| УШ-16 | 3, 6 | ||||||||||

| Ш-16 | 3, 6 | ||||||||||

| Ш-20 | |||||||||||

| Ш-25 | 12, 5 | 62, 5 | 6, 25 | 87, 5 | |||||||

| Ш-32 | |||||||||||

| Ш-40 |

8. Приведенное значение индукции:

без выпрямителя B = Bm Вб/см2;

с выпрямителем B = 0, 5Bm Вб/см2.

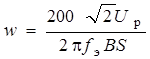

9. Число витков провода в катушке:

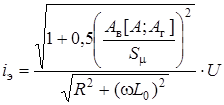

,

,

где fэ – частота сети.

10. Индуктивное сопротивление электромагнита:

wL0 = 9, 8·10-8Sw2/Sμ , Ом.

11. Эффективное значение тока:

без выпрямителя

, A;

, A;

с выпрямителем

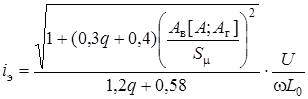

,

,

где  – отношение амплитуды колебаний к магнитному зазору.

– отношение амплитуды колебаний к магнитному зазору.

12. Диаметр провода (без изоляции) обмотки катушки:

где Δ I – допустимое значение плотности тока; Δ I = 2…6 А/мм2.

При регулировании амплитуды колебания загрузочного устройства изменением напряжения или тока принимают большее значение, при регулировании изменением зазора или магнитного потока -меньшее значение.

13. Расчетное сечение катушки:

где kзс – коэффициент заполнения сечения катушки.

Для катушек прямоугольного сечения, наматываемых проводом с эмалевой изоляцией, значения коэффициента заполнения kзс в зависимости от условий намотки катушек приведены в таблице 1. 2.

Таблица 1. 2 – Коэффициенты заполнения kзс сечения катушки

| Диаметр провода с изоляцией, мм | Намотка с ручной заправкой изоляционных прокладок | Намотка автоматическая с прокладкой изоляции через один ряд | ||

| без прокладок | через один ряд | через два ряда | ||

| 0, 05 0, 10 0, 15 0, 20 0, 25 0, 30 0, 4 | 0, 37 0, 42 0, 48 0, 51 0, 53 - - | 0, 27 0, 28 0, 32 0, 35 0, 37 0, 38 0, 41 | 0, 3 0, 35 0, 39 0, 43 0, 46 0, 47 0, 48 | - 0, 36 0, 41 0, 44 0, 47 0, 5 0, 53 |

14. Размеры катушки:

длина катушки (высота окна железа)

lк= h=  , мм,

, мм,

толщина намотки катушки (ширина окна железа) –

hк = l1 = lк/nк, мм.

После определения lк и hк уточняют размеры выбранного железа согласно данным таблицы 1. 1.

15. Средняя длина витка обмотки катушки электромагнита, приведенной на рисунке 1. 7 равна:

lср = 2(a1+ a2) + 2π (r + δ к + bh/2), мм,

где а1, а2 – наружные размеры каркаса катушки с учетом толщины стенок; δ к в bh —толщина каркаса и намотки катушки.

1 – каркас; 2 – средний виток обмотки; 3 – наружная изоляция

Рисунок 1. 7 – Катушка электромагнита

16. Активное сопротивление намотки катушки:

R0=0, 023  , Ом.

, Ом.

17. Мощность, затрачиваемая на нагрев катушки:

, Вт.

, Вт.

Проверка правильности расчета.

18. Коэффициент охлаждения:

, мм2/Вт.

, мм2/Вт.

Значение kохл должно быть не менее 1000 мм2/Вт, если kохл < 1000 мм2/Вт, катушку следует увеличить по высоте окна железа за счет уменьшения толщины намотки и пересчитать.

19. Полное сопротивление цепи электромагнита:

без выпрямителя

R = R0, Ом;

с выпрямителем

R = R0 + Rв, Ом,

где Rв – сопротивление выпрямителя, значение которого определяется по каталогам.

20. Отношение активного сопротивления к индуктивному:

.

.

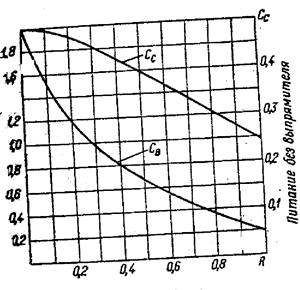

21. Согласно полученным значениям q по графику (рис. 1. 8) определяют коэффициенты усилия Сс –без выпрямителя и Св - выпрямителем.

Рисунок 1. 8 – График определения значений коэффициентов усилия Сс и Св.

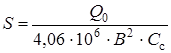

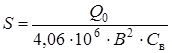

22. Уточнение усилия электромагнита

с выпрямителем

, кгс;

, кгс;

без выпрямителя

, кгс.

, кгс.

Значение Q0 должно быть не менее заданного тягового усилия Qв [Q; Qг]. Если же Q0 < Qв [Q; Qг], то необходимо провести уточненный расчет согласно следующей методике.

23. Приведенная индукция:

без выпрямителя

;

;

с выпрямителем

.

.

24. Сечение железа:

без выпрямителя

, мм2;

, мм2;

с выпрямителем

, мм2.

, мм2.

25. Число витков провода в обмотке катушки определяется по формуле п. 9.

26. Эффективное значение тока:

без выпрямителя

, А;

, А;

с выпрямителем

, А.

, А.

27. Далее проводится расчет по пп. 12 – 22.

Условия движения детали по лотку ВБЗУ

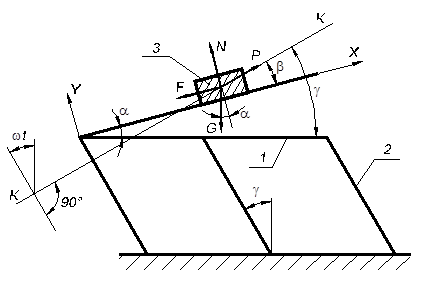

Рассмотрим принципиальную схему развернутого ВБЗУ, изображенного на рис. 1. 9. Днище бункера 1 закреплено на наклонных пружинах 2. По лотку, наклоненному под углом a, перемещается деталь 3 с массой m.

Рисунок 1. 9 – Принципиальная схема развернутого вибрационного загрузочного устройства

Направление колебаний лотка обычно совпадает с направлением прямой К-К, перпендикулярной пружинам 2. Направление действия возмущающих усилий от электромагнита, будут ли они совпадать с направлением К-К или с осью бункера, принципиального значения не имеет. Лоток совершает в направлении линии К-К гармонические колебания с круговой частотой w и амплитудой ξ л. Мгновенное положение его в момент времени t описывается уравнением

| S = ξ лsinwt. | (1) |

Определим скорость и ускорение лотка из уравнения (1)

| V = ξ лwcoswt, | (2) | |

| a = –ξ лw2sinwt. | (3) |

На деталь, движущуюся вместе с лотком, действует сила инерции Р, пропорциональная и противоположно направленная ускорению а. Величина этой силы может быть выражена равенством

| P = –ma = mξ лw2sinwt, | (4) |

где m – масса детали.

Проанализируем поведение сил, приводящее к вибрационному перемещению массы m. Рассмотрим случай безотрывного движения, когда вертикальная составляющая веса детали G, превосходит наибольшее значение вертикальной составляющей силы инерции P

Psinb < Gcosa,

где b – угол наклона траектории колебаний (угол вибраций),

G = mg,

где g –ускорение свободного падения, a – угол наклона лотка к горизонту.

В первой половине периода, когда 0< t< T/2, составляющая силы инерции, направленная вдоль оси X стремится сдвинуть массу вверх. Этому способствует и составляющая силы инерции, направленная по направлению оси Y, которая уменьшает нормальную реакцию N и силу трения F.

Во второй половине периода, когда T/2< t< T, сила инерции Р направлена назад, и ее составляющая, направленная вдоль оси X, стремится сдвинуть массу в обратном направлении. Однако теперь этому противодействует составляющая силы инерции, направленная вдоль оси Y, которая увеличивает нормальную реакцию N и тем самым силу трения F. Рассмотрим условие движения детали вверх по лотку, т. е. в первой половине периода колебаний.

Движение детали вверх будет в том случае, если будет соблюдаться неравенство

| Pcosb > F + mgsina. | (5) |

Сила трения определяется по уравнению (силой трения о боковую стенку можно пренебречь ввиду ее малости)

| F = Nf = (mgcosa – mξ лw2sinwtsinb)f, | (6) |

где f – коэффициент трения детали о лоток; N – нормальная реакция лотка.

Подставим в уравнение (5) значение F из уравнения (6).

После преобразования полученного уравнения получим следующее условие движения детали вверх по лотку:

| ξ лw2sinwt > g((sina + fcosa) / (cosb + fsinb)). | (7) |

С возрастанием амплитуды и частоты колебаний лотка может наступить момент, когда составляющая силы инерции, перпендикулярная к линии лотка, превысит соответствующую составляющую силы тяжести, в результате чего деталь оторвется от поверхности лотка и некоторое время будет находиться в свободном полете.

При этом условием отрыва детали от лотка будет являться соблюдение неравенства

| Psinb > mgcosa. | (8) |

В этом случае движение детали вверх будет при соблюдении неравенства вида

| Pcosb > mgsina. | (9) |

Силу трения F в первой половине периода колебаний, можно принять равной нулю. Подставив в неравенство (9) значение Р из (4) и учитывая, что G = mg, можно записать следующее неравенство:

| ξ лw2sinwt > gsina / cosb. | (10) |

Такое сочетание амплитуды и частоты колебаний ВБЗУ принято называть режимом работы " с подбрасыванием".

Соответственно режим работы в котором неравенство (10) не соблюдается, т. е. соблюдается неравенство

ξ лw2 ≤ gcosa / sinb,

принято называть режимом «без подбрасывания».

Расчет производительности ВБЗУ

Средняя скорость движения детали по лотку ВБЗУ, работающего в режиме без подбрасывания, может быть выражена как произведение среднего перемещения детали по лотку за время одного цикла Sc и количества рабочих циклов в секунду υ.

Следовательно, для выражения производительности вибробункера можно записать формулу

| V = 60scν, | (11) |

где ν – частота колебаний лотка, Гц; sc – средняя величина перемещения детали на лотке за время одного цикла.

Для определения среднего перемещения детали по лотку за время одного цикла составим дифференциальное уравнение движения детали. При этом будем исходить из того, что на протяжении одного цикла можно различать два качественно разные периода движения. Первый период продолжается от момента tн, когда скорости детали и лотка совпали, и деталь начала увлекаться трением о лоток, до момента t'н – повторного совпадения скоростей. Этот период является периодом относительного скольжения детали вниз. Второй период продолжается от момента tв начала движения детали по инерции до момента t'в, когда скорости детали и лотка опять совпадают и деталь начинает снова двигаться под действием силы трения о лоток. В этом периоде деталь скользит вверх по лотку.

Между первым и вторым периодами могут быть более или менее длительные паузы, когда деталь движется вместе с лотком без скольжений.

В начале движения деталей по лотку промежутки t'в – tв и t'в – tв для каждого цикла разные, но со временем при установившемся движении продолжительность каждого периода для всех циклов становится одинаковой.

Принимая систему координат, показанную на рис. 2. 1, и считая скорость, направленную вверх по лотку, положительной, а скорость, направленную вниз, – отрицательной, напишем дифференциальные уравнения движения детали для первого и второго периодов:

m  н = – mg sinα + Nf, н = – mg sinα + Nf,

| (12) | |

m  в = – mg sinα – Nf. в = – mg sinα – Nf.

| (13) |

После соответствующих подстановок, преобразований и сокращений эти дифференциальные уравнения могут быть приведены к виду:

н = н =  = – g(sinα – f cosα ) – ξ лω 2fsinβ sin(ω t), = – g(sinα – f cosα ) – ξ лω 2fsinβ sin(ω t),

| (14) | |

в = в =  = – g(sinα + f cosα ) + ξ лω 2fsinβ sin(ω t). = – g(sinα + f cosα ) + ξ лω 2fsinβ sin(ω t).

| (15) |

Интегрируя оба уравнения, получаем выражения для соответствующих скоростей скольжения деталей вниз и вверх:

Vн =  = –g(sinα – f cosα )t + ξ лω fsinβ cos(ω t) + Cн, = –g(sinα – f cosα )t + ξ лω fsinβ cos(ω t) + Cн,

| (16) | |

Vв =  = –g(sinα + юf cosα )t – ξ лω fsinβ cos(ω t) + Cв, = –g(sinα + юf cosα )t – ξ лω fsinβ cos(ω t) + Cв,

| (17) |

Константы интегрирования Сн и Св определяем из условия, что в моменты начала скольжения вниз tн и вверх tв скорости и детали и лотка совпадают. После подстановки значений констант Сн и Св уравнения скоростей запишутся так:

Vн =  = –g(sinα – f cosα )(t – tн) + = –g(sinα – f cosα )(t – tн) +

Воспользуйтесь поиском по сайту:  ©2015 - 2026 megalektsii.ru Все авторские права принадлежат авторам лекционных материалов. Обратная связь с нами...

|