|

Порядок выполнения работы. Содержание отчета. Контрольные вопросы к лабораторной работе. Литература. изучение конструкций устройстВ для перемещения заготовок и Исследование проходимости лотков

|

|

|

|

Порядок выполнения работы

1. Подключить установку к сети 380 В. при помощи специальной вилки и перевести выключатель установки в положение «Вкл».

2. В левый механизм загрузки заготовок установить кассету с перфорированной лентой с заготовками.

3. На панели управления левого механизма загрузки, нажать кнопку «Пуск» и затем нажать кнопку «Толк» для привода толкателя и довести ленту при помощи грейферного питателя до конечного выключателя правого механизма разгрузки заготовок.

4. Нажать на кнопку «Пуск» правого механизма разгрузки заготовок и шиберным питателем подать ленту в канал приемной кассеты.

5. Изучить кинематику работы установки.

6. Построить циклограмму работы механизмов загрузки, подачи и разгрузки заготовок.

Содержание отчета

1. Цель работы.

2. Оборудование и принадлежности.

3. Краткие сведения о питателях.

4. Описание устройства грейферного питателя.

5. Циклограмма работы механизмов загрузки, подачи и разгрузки заготовок

Контрольные вопросы к лабораторной работе

1. Как подразделяют питатели в зависимости от характера движения рабочих органов?

2. Принцип действия шиберных питателей их достоинство и недостатки.

3. Как необходимо выбирать закон движения шибера?

4. Устройство и принцип действия револьверных питателей.

5. Устройство и принцип действия одно-, двух-, и трехкоординатных грейферных питателей.

8. Принцип действия комбинированных питателей.

Литература

Автоматическая загрузка технологических машин. Справочник / И. С. Бляхаров, А. А. Иванов и др. – М.: Машиностроение, 1990 – 400 с.

Лабораторная работа № 3

|

|

|

изучение конструкций устройстВ для перемещения заготовок и Исследование проходимости лотков

Цель работы: изучение конструкции и принципов расчета устройств для транспортирования заготовок.

Оборудование и принадлежности к работе

1. Резьбонарезной автомат 2А061 1 шт.;

2. Фрезерный автомат N 8018 1 шт.;

3. Различные типы лотков

Основные положения

Транспортированием мы называем перемещение полезных грузов (загруженных деталей) в пространстве. Поэтому все основные функции каждого бункерного загрузочного устройства БЗУ (захват, ориентирование и собственно загрузка или питание) могут быть отнесены к транспортирующим потому, что ни одна из названных функций не может осуществляться без перемещения деталей в пространстве. Однако, так как захватные, ориентирующие и питающие органы предназначены не столько для транспортирования, сколько для выполнения своих специфических функций, в БЗУ транспортирующими будем считать только те органы, которые служат специально для транспортирования деталей, т. е. для перемещения их от одной позиции к другой и от бункера к накопителю. Такими органами в БЗУ являются лотки.

Лотки служат для транспортирования главным образом ориентированных деталей. Лоток обычно состоит из двух частей: приемной и транспортирующей. Приемная часть лотка может больше или меньше отличаться от транспортирующей. Это отличие исчезнет только в тех случаях, когда лоток является естественным продолжением захватного органа, как, например, в щелевых, секторных и инерционных БЗУ. В общем случае форма приемной части лотка зависит от формы траектории свободного движения деталей, выходящих из захватного органа.

Форма приемной части лотка считается правильной, если ее продольный профиль соответствует траектории движения деталей.

|

|

|

Основные признаки, по которым классифицируются лотки:

1) характер силы, под действием которой происходит движение деталей в лотке (принцип действия);

2) характер движения деталей в лотке;

3) форма продольного и поперечного сечения лотка;

4) конструктивные особенности лотка.

По 1-му признаку конструкции лотков можно разделить на четыре основные группы:

1) гравитационные, в которых движение деталей происходит под действием силы тяжести,

2) инерционные, в которых движение происходит под действием сил инерции,

3) фрикционные, движение – под действием сил трения,

4) механические, движение осуществляется принудительно под действием механизма.

Наиболее распространенными являются лотки гравитационные, отличающиеся наибольшей простотой, т. к. движение деталей в них происходит без помощи отдельных источников энергии. В то же время такие лотки имеют значительные недостатки: во первых, движение деталей возможно только сверху вниз при наклоне лотка, превышающем угол трения, и, во - вторых, возможности регулирования скорости движения деталей ограничены. Указанные недостатки отсутствуют в лотках инерционных и фрикционных.

По характеру движения деталей лотки можно подразделить на лотки-склизы, в которых детали перемещаются скольжением (если между поверхностями лотка и заготовки есть сила трения скольжения), лотки-скаты, в которых детали катятся (если между поверхностями лотка и заготовки есть сила трения качения) и лотки-рольганги, в которых детали перемещаются по вращающимся роликам. В зависимости от формы поперечного сечения лотки можно разделить на лотки с прямоугольным поперечным сечением, лотки угловые, лотки однорельсовые, лотки двухрельсовые. В зависимости от формы продольного профиля лотки можно подразделить на прямолинейные и криволинейные. В свою очередь, лотки криволинейные можно подразделить на изогнутые, винтовые, синусоидальные или лотки-змейки.

Дальнейшая классификация лотков возможна по некоторым конструктивным признакам, свойственным отдельным группам лотков. Так, например, гравитационные цилиндрические лотки-склизы могут быть жесткими и гибкими, лотки-транспортеры могут быть ленточными и цепными и т. д. Как уже отмечалось выше, лотки могут служить не только для транспортирования, но одновременно могут выполнять также функции других органов. Так, например, в вибрационных ориентирующих устройствах лотки служат дополнительно захватными органами и ориентирующими органами первичной ориентации. Кроме того, почти во всех типах БОУ лотки являются одновременно накопителями ориентированных деталей.

|

|

|

Расчет конструктивных параметров лотков.

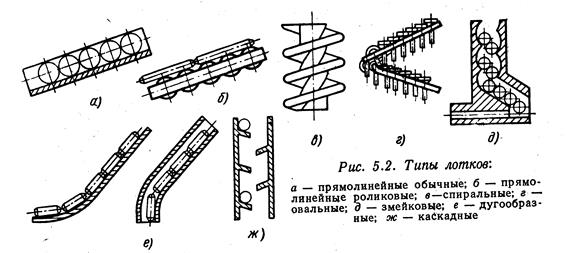

По форме продольного профиля лотки бывают (рис. 3. 1) прямолинейные обычные (рис. 3. 1а), прямолинейные роликовые (рис. 3. 1б), изогнутые, винтовые (спиральные), зигзагообразные и специальные (змейковые, каскадные, на воздушной подушке и др. ).

| |

Рисунок 3. 1 – Типы лотков

а – прямолинейные обычные; б – прямолинейные роликовые; в – спиральные;

г – овальные; д – змейковые; е – дугообразные; ж – каскадные

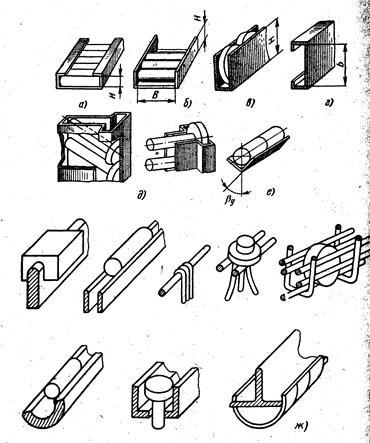

По форме поперечного сечения различают открытые и закрытые лотки (рис. 3. 2). Закрытые применяют при вертикальном расположении лотка, наклоне лотка под углом свыше 10° при большой длине заготовок и независимо от длины для заготовок типа колпачков, ступенчатых и конических валиков, так как они имеют склонность перекашиваться. В закрытых лотках в стенках делают смотровые щели для наблюдения за перемещением и устранения заклинивания заготовок.

Рисунок 3. 2 – Поперечное сечение лотков:

а – закрытый для валиков; б – открытый для валиков; в – открытый для дисков;

г – закрытый для дисков. д – пазовые лотки; е – угловой лоток;

ж – стержневые и специальные

Расчет лотков состоит в определении размеров в поперечном и продольном сечениях, наклоне лотка и скоростей перемещения заготовок.

Расчет геометрических размеров лотков в поперечном и продольном сечениях.

Высота стенок (бортов) открытых лотков для валиков Н = (0, 55…0, 6)R; для колец и дисков Н > 0, 6R для заготовок с односторонней полостью (колпачков) Н = (0, 7…0, 8)R; у закрытых лотков Н = R + Δ ', где R – радиус заготовки; Δ ' – зазор, принимаемый 0, 5…1 мм.

|

|

|

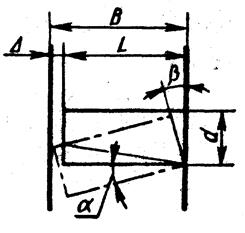

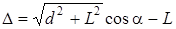

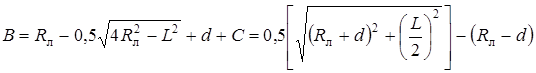

При расчете ширины коробчатого открытого лотка В (рис. 3. 3) для заготовок (валиков) исключают возможность заклинивания в процессе перемещения, т. е. обеспечивается надежная проходимость заготовок в лотке, откуда

В = L + Δ,

где L – длина заготовки; Δ – допустимый зазор.

Проходимость заготовок в лотке зависит от конфигурации торцов и контура заготовок.

Рисунок 3. 3 – Схема для расчета проходимости заготовок (деталей)

в коробчатых лотках

Условие незаклинивания заготовки в лотке согласно обозначениям, принятым на рис. 3. 3, можно выразить как

tgα ≥ tgρ = f,

где α – угол перекоса заготовки в лотке; ρ – угол трения; f – коэффициент трения между заготовкой и стенками лотка.

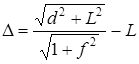

Для заготовок с плоскими торцами

где d – диаметр заготовки.

Если выразить cosα через tgα и принять ρ = α, получим

а, следовательно, ширина лотка для заготовок с плоскими торцами

Размеры, вычисленные по этой формуле, дают предельные значения зазора Δ при определенном значении коэффициента трения f. Следовательно, расчетные наибольшие значения зазора Δ max должны быть всегда несколько меньшими или, в крайнем случае, равными предельным. Таким образом, ширина лотка В должна удовлетворять двум требованиям одновременно:

L + Δ min ≤ B ≤ L + Δ max

Зазор Δ max следует определять, учитывая величину допусков на длину L и ширину В, т. е. в формулу для В надо подставлять наименьшие значения d и L. Наименьший зазор Δ обычно берут по посадке с гарантированным зазором. Если торцы заготовки выполнены с фасками, выточками и т. п., расчетный диаметр d следует уменьшить.

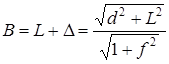

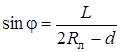

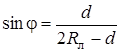

Угол наклона лотка к горизонту для тел качения, необходимый для перемещения деталей под действием собственного веса (рис. 3. 2б), рассчитывают с учетом сил трения при контакте заготовки со стенками лотка:

,

,

где f1–коэффициент трения между заготовкой и стенками лотка; Н – высота стенки (борта) лотка; R – радиус заготовки; β – угол перекоса (поворота заготовки), т. е. угол, составленный торцом заготовки со стенкой лотка при одновременном контакте заготовки с обеими стенками; К – коэффициент запаса, зависящий от чистоты лотка, для чистых лотков К = 1, 2, для обычных К = 1, 5 и для загрязненных К = 2, 5…3.

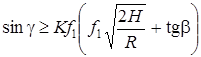

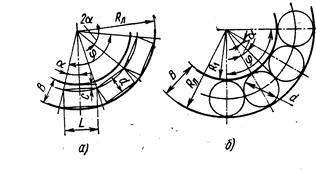

Ширину изогнутых участков в зависимости от формы заготовки рассчитывают по следующим формулам (рис. 3. 4):

для случая, показанного на рис. 3. 4а,

Рисунок 3. 4 – Схемы для расчета радиуса закругления лотков

|

|

|

а – со скольжением; б – с качением;

;

;

число заготовок на криволинейном участке

;

;

для случая, показанного на рис. 3. 4б,

B = d + Δ d + (1, 0…1, 5); B = Rл – R1;

число заготовок на криволинейном участке

;

;

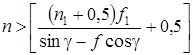

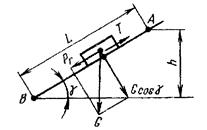

В тех случаях, когда лоток выполнен так, как показано на схеме (рис. 3. 5), для того чтобы крайняя (заштрихованная) заготовка заняла требуемое положение, необходимо, чтобы заготовки, находящиеся на наклонной части лотка (n2 шт. ), могли сдвинуть заготовки, находящиеся на прямом участке (n1 шт. ).

Рисунок 3. 5 – Схема расчета наклонного лотка

Для того, чтобы заготовки двигались, необходимо соблюдать следующие условия:

и sinγ > fcosγ,

и sinγ > fcosγ,

где f1 – коэффициент трения скольжения, для металлических заготовок равен 0, 2…0, 3.

В тех случаях, когда не соблюдается первое неравенство, для продвижения заготовок n1 необходимо установить дополнительный толкатель, имеющий перемещение по направлению стрелки К (см. рис 3. 5). Если же не соблюдается второе неравенство, движение вообще невозможно. Для заготовок, перемещаемых скольжением, γ > 25°, а качением γ > 12°.

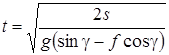

Расчет времени перемещения заготовок по лотку.

Время перемещения по горизонтальному лотку при условии, что заготовки не соприкасаются со стенками лотка,

,

,

а если заготовки соприкасаются с обеими стенками лотка, то

,

,

где β ' – угол поворота заготовки; fc – коэффициент трения| поперечного скольжения заготовки; Н – высота; s – путь заготовки; f – коэффициент трения качения.

Время перемещения заготовки по вертикальному лотку

,

,

где Н – высота перемещения заготовки в м; К1– коэффициент запаса, учитывающий трение заготовки о стенки лотка, а также дополнительное время, необходимое для ускорения заготовки после перемещения, К1 = 1, 5…2, 0.

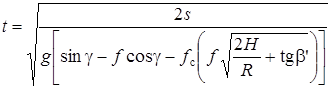

Расчет скорости скольжения заготовки по наклонному лотку.

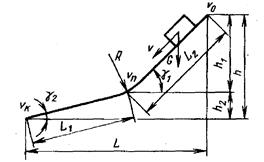

При расчете скорости скольжения обычно рассчитывается конечная скорость заготовки в точке В (рис. 3. 6).

Рисунок 3. 6 – Схема движения ПО по наклонному лотку

,

,  ,

,

где γ 1 – угол наклона при котором начинается движение изделия по наклонной поверхности, γ 1 обычно принимают равным ρ – углу трения; γ – угол наклона лотка в горизонтальной плоскости; g – ускорение силы тяжести; h – высота спуска, в мм; V0 – начальная скорость изделия в точке А.

В целях непревышения допустимой скорости рекомендуется делать лотки с двумя различными углами (рис. 3. 7).

Рисунок 3. 7 – Схема движения ПО по лотку с двумя углами наклона

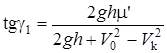

Участок лотка с большим углом γ 1 служит для быстрого перемещения, а с меньшим углом γ 2 – для торможения. Переход от одного угла к другому должен быть плавным с радиусом закругления R > lз (длина заготовки). Угол γ 1 определяется по формуле:

.

.

Оптимальными углами коробчатых лотков-склизов на практике считаются 20…25°.

Угол наклона пологого участка должен удовлетворять условию γ 2 < ρ.

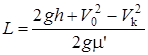

При заданных величинах V0, Vk, h, длина l горизонтальной проекции лотка определяется по формуле

.

.

Место перегиба лотка выбирают по конструкторским соображениям конечную скорость движения цилиндрического изделия или предмета обработки по наклонному магазину или лотку определяют по следующим формулам.

Без учета касания заготовки бортов конечная скорость высчитывается по формуле

.

.

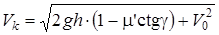

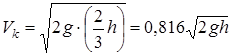

Для цилиндрических заготовок или предметов обработки Vk высчитывается по формуле:

,

,

с учетом касания заготовки бортов:

,

,

Для кольцевых:

Указанные формулы применимы: для цилиндрических ПО при tgγ = 3μ ’, для кольцевых ПО при tgγ = 2μ ’. При этих условиях обеспечивается качение без проскальзывания (рис. 3. 8).

Рисунок 3. 8 – Схема качения без скольжения цилиндрического ПО

по наклонной плоскости

Коэффициенты трения μ ’ рассчитывают по формулам:

для цилиндрических ПО  ; для кольцевых

; для кольцевых  . k0 – коэффициент трения качения, принимаемый в зависимости от материалов трущихся пар: мягкая сталь–мягкая сталь k0 = 0, 005; закаленная сталь – закаленная сталь k0 = 0, 01; чугун – чугун k0 = 0, 05; дерево – сталь k0 = 0, 3…0, 4.

. k0 – коэффициент трения качения, принимаемый в зависимости от материалов трущихся пар: мягкая сталь–мягкая сталь k0 = 0, 005; закаленная сталь – закаленная сталь k0 = 0, 01; чугун – чугун k0 = 0, 05; дерево – сталь k0 = 0, 3…0, 4.

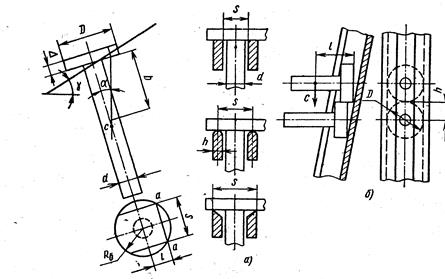

Лотки пазовые (рис. 3. 9), их называют иногда рельсовыми, применяют для накопления заготовок с буртом. Уголнаклона у этих лотков берут большим, чем у обычных коробчатых.

Рисунок 3. 9 – Пазовые лотки для деталей с буртом

Как показывает практика, для этих лотков γ = 26°. Если заготовки движутся, соприкасаясь цилиндрическими поверхностями головок, должно быть соблюдено неравенство γ < α или

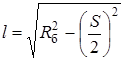

,

,

где S – расстояние между точками а–а контакта (опоры) головки заготовки; Rб – радиус бурта заготовки; b – расстояние от нижней плоскости бурта до центра тяжести с заготовки; S = В1 + h; В1 – расстояние между внутренними стенками лотка; В1 = 1, 1d; d – диаметр стержня заготовки, h – толщина стенок (рельсов) лотка (выбирается конструктивно); l – расстояние точек контакта а от оси детали,  .

.

Для того чтобы бурты заготовок, расположенные внахлестку, не мешали друг другу, вызывая дополнительные сопротивления движению заготовок, должно быть соблюдено требование k ≥ 1, 1Δ 1, где Δ 1 – толщина бурта.

В тех случаях, когда пазовый лоток выполнен так, как показано на рис. 3. 9б, перемещение заготовок с буртом по вертикальному лотку возможно при h/l > f или  , где l – расстояние центра тяжести с заготовки от задней стенки лотка; h = 0, 5D; D – диаметр бурта (головки) заготовки.

, где l – расстояние центра тяжести с заготовки от задней стенки лотка; h = 0, 5D; D – диаметр бурта (головки) заготовки.

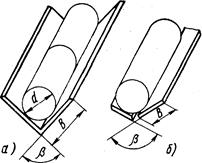

Угловые лотки-склизы (см. рис. 3. 10) применяют для перемещения заготовок, точно ориентированных вдоль оси. Для перемещения заготовок в угловом лотке требуются большие силы, чем в плоском лотке; следовательно, угловой лоток должен иметь угол наклона, больший, чем плоский лоток.

Рисунок 3. 10 – Угловые лотки: а – из угловой стали; б – из полосовой

Боковые стенки угловых лотков при массе заготовок до 5 кграсполагают под углом β = 45°, а при массе заготовок более 5 кг – β = 60°. Лотки изготовляют из угловой (рис. 5. 10а) или полосовой стали (рис. 5. 10б). Длина борта в первом случае В = (0, 7…0, 8)d, а во втором В = (0, 6…0, 7)d. При скольжении в угловых лотках сила P = fG/sinβ = f’G; f`’= f/sinβ возрастает при угле β = 30°.

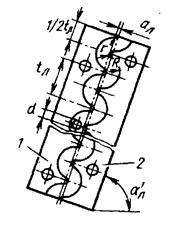

Змейковые лотки применяют для перемещения в направлении, перпендикулярном оси ПО гладких и ступенчатых валиков, цилиндрических полых заготовок, длина которых в четыре раза и более больше диаметра (рисунок 3. 11 ).

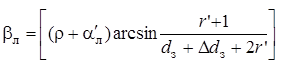

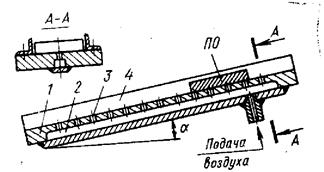

Рисунок 3. 11 – Расчетная схема змейкового лотка

Лоток имеет две щеки, у которых внутренние поверхности волнистые. Шаг волнистой поверхности:

,

,

где dз – диаметр заготовки; Δ dз – зазор между заготовкой и направляющими поверхностями; r’ – малый радиус закругления лотка.

,

,  .

.

Расстояние между осевыми линиями, проходящими через центры кривизны, цилиндрических поверхностей обеих щек рассчитывается по формуле:

Радиусы принимают, исходя из диаметра заготовки:

если dз > 10 мм, то радиус принимается r = 0, 1dз;

если dз < 5 мм, то радиус принимается r = 0, 5 мм;

если 5 < dз < 10 мм, то радиус принимается r = 1 мм.

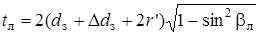

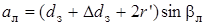

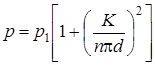

Лотки с пневмоподушкой (рис. 3. 12) используют при самотечном перемещении, когда не допускается истирание или образование рисок на плоскости скольжения у ПО, когда они изготовлены из материалов с высокими фрикционными свойствами (абразив, резина и др. ), крупных и очень мелких ПО и если требуется иметь малый угол наклона лотка (меньше угла трения); при перемещении на большие расстояния.

Рисунок 3. 12 – Лоток с пневмоподушкой: 1 – опорная плоскость лотка; 2 – канал для воздуха; 3 – отверстия для воздуха, 4 – боковые стенки

Для того чтобы образовалась воздушная подушка толщиной более 0, 01 мм, необходимо создать давление в прослойке  , где F0 – площадь опорной поверхности ПО.

, где F0 – площадь опорной поверхности ПО.

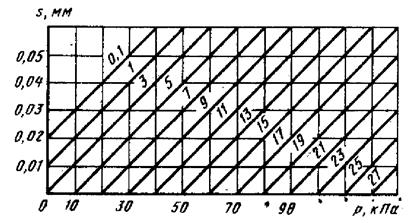

При этом условии давление сжатого воздуха, поступающего в лоток:

,

,

где К – периметр опорной поверхности ПО, м; п – число отверстий в лотке, перекрываемых ПО; d – диаметр отверстий в лотке, м.

Диаметр входного отверстия в лотке, см:

,

,

где Fn – площадь всех отверстий на плоскости лотка, м2.

Расход воздуха в м3:

,

,

где F – площадь сечения отверстия; с – коэффициент расхода воздуха, если кромки закруглены, то с = 0, 47, если не закруглены с = 0, 5…0, 65; T1 – температура воздуха на входе; p – давление воздуха на входе, выбирается по номограмме (рис. 3. 13).

Рисунок 3. 13 – Давление воздуха на входе р в зависимости от требуемого давления рд на единицу опорной площади и толщины прослойки s

Такие лотки успешно используются, если заготовки имеют большие плоскости скольжения и достаточно ровную поверхность. Жесткость лотка должна исключать прогиб его плоскости скольжения.

При неровной или грубо обработанной поверхности детали следует помещать в спутники.

|

|

|