|

Средства автоматизации основных операций в ювелирном производстве

|

|

|

|

Цель работы: изучение средств автоматизации производственных процессов в ювелирном производстве на примере манипулятора для подшлифовки граней бриллиантов УП-63.

Оборудование и принадлежности к работе

Манипулятор УП-63 – 1 шт.

Приспособление ограночное – 1 шт.

Основные положения

При осуществлении автоматизации технологических процессов ювелирного производства необходимо учитывать специфические особенности этой отрасли. К основным особенностям могут быть отнесены:

– широкая номенклатура применяемых материалов и изделий при малых сериях изготовления;

– малые габариты деталей;

– большое разнообразие форм деталей;

– многообразие процессов обработки и сборки при недостаточной унификации технологической оснастки;

– большое распространение оборудования общего назначения, которое имеет низкую степень автоматизации и др.

Экономическая целесообразность осуществления автоматизации зависит от следующих факторов:

– стоимость средств автоматизации;

– их амортизация;

– затраты на эксплуатацию;

– возможность организации многостаночной работы и др.

Важным фактором, определяющим выбор того или иного направления автоматизации, является характер производства (от единичного до крупносерийного).

Все эти условия и особенности требуют тщательного анализа возможных направлений и путей осуществления автоматизации технологических процессов. Например, можно автоматизировать отдельные приемы на универсальных станках, модернизировать оборудование на базе внедрения групповой технологии; внедрить на отдельных операциях устройства программного управления и т. д.

|

|

|

Большой эффект при автоматизации единичного и мелкосерийного производства, которое зачастую имеет место в ювелирном производстве можно получить при автоматизации сложных и трудоёмких операций: механической обработки, сборки, сварки, контроля, термической обработки и др. В качестве средств автоматизации здесь используются станки и установки с ПУ. Так целесообразно применять фрезерные станки с ЧПУ для обработки деталей сложной конфигурации при изготовлении инструмента для обработки давлением (штампы).

Автоматизация техпроцессов нанесения защитно-декоративных покрытий и термической обработки развивается в направлениях [1]:

– автоматизация очистки поверхности (применяют ультразвуковые и гидроабразивные установки);

– автоматизация процесса обезжиривания (применяют установки тоннельного типа непрерывного действия, где обезжиривание движущихся по транспортеру изделий производится струйным методом с помощью щелочного раствора, причем продолжительность этого процесса сокращается в 15 – 20 раз по сравнению с обезжириванием в стационарных ваннах);

– автоматизация снятия окисной плёнки (детали, расположенные в сетчатых корзинах, подвешенных на транспортёре, движутся вдоль ванн, в которых они подвергаются травлению, промывке, осветлению и обдувке);

– автоматизация нанесения покрытий (загрузка деталей в ванну, движение из одной ванны в другую, выгрузка, управление от командоаппарата, подача растворов в ванны, поддержание заданных режимов; например, для гальванических покрытий мелких деталей применяют саморазгружающиеся барабанные ванны.

Автоматизация холодной штамповки [2].

Автоматизация холодной штамповки достигается применением устройств:

1) для подачи материала (полос, лент, проволоки) и штучных заготовок в штамповке;

|

|

|

2) для передачи заготовки с операции на операцию внутри штампа;

3) удаляющих;

4) стапелирующие;

5) транспортирующих;

6) блокирующих.

Автоматизация и механизация процессов штамповки имеет две цели: повышение производительности труда и обеспечение полной безопасности работы.

Наиболее часто следует механизировать подачу исходных заготовок и удаление деталей и отходов из зоны пресса.

При этом для непрерывных заготовок используют следующие устройства:

1) ориентирующие и питающие (направляющие линейки, штифты шпильки для листового материала; рулоноразматыватели для размотки ленты; многоволновые правильные устройства для выпрямления ленты, попутно снимаются заусенцы на торцах ленты; полосо- и листоукладчики, которые отделяют полосу или лист от общей стопы, поднимают отдельную заготовку на уровень подающего устройства и вводят её в зону действия подачи);

2) подающие устройства (они могут быть: волновыми, клещевыми, клинороликовыми, клиноножевыми, крючковыми; с приводом от пресса (от главного вала или ползуна) и индивидуальным – электрическим, гидравлическим, пневматическим, пневмогидравлическим).

3) устройства для удаления деталей и отходов с приводом от пресса или индивидуальной механической руки (сбрасывающие: пневмосдуватели, различные пружинные и рычажные механизмы, механизмы с индивидуальным приводом, а также встраиваемые в штамп; выносящие: конвейеры, лотковые сбрасыватели, ).

При штамповке штучных заготовок в структурную схему средств автоматизации могут входить:

а) бункерное загрузочное устройство;

б) лоток;

в) магазин;

г) питатель;

д) механизм поштучной выдачи;

е) обслуживающее и питающее устройство.

Для гибки проволоки вместо плоскогубцев и простых гибочных устройств и соответствующих оправок (например, при получении спиралей для звеньев), или с применением «ленивца», более производительным методом является её механическая гибка, например, на универсальном проволокогибочном автомате «Ubimat». Этот автомат отличает высокая производительность даже при изготовлении фасонных деталей.

Первоначально «Ubimat» был разработан для производства массовых деталей (скрепок, заколок для волос и т. п. ). Существуют современные высокопроизводительные автоматы для изготовления цепочек довольно сложной формы. В этих автоматах последовательность отдельных операций регулируется только механически через дисковые кулачки и передаточный толкатель. Каждый кулачок регулирует только определённое движение, например, открытие, перемещение вперёд, закрытие, поворот, подъём, и спускание. За 1 час производится цепочка длиной 20 см. [3].

|

|

|

Автоматизация процесса изготовления ювелирных камней из стекла [4].

В зависимости от геометрической формы ювелирные камни изготовляют двумя методами: ручным и машинным. Ручным методом, как правило, обрабатывают камни сложной формы (рис. 8. 1), имеющие малые партии, так как небольшой объем их производства не оправдывает расходов по механизации. К таким камням относят две группы: цельношлифованные – более дорогие и полушлифованные – более дешевые. У последних шлифуется только верхняя или нижняя площадка, а грани остаются в том виде, как они были получены горячим прессованием или вальцеванием стекла.

Рисунок 8. 1 – Камни из стекла сложной формы

Для ручной огранки используются станки, аналогичные применяемым для индивидуальной огранки корунда, отличающиеся только шлифовальным и полировальным инструментами. При шлифовании применяется высокопроизводительный и стойкий алмазный инструмент, который дает меньший по сравнению с электрокорундом трещиноватый слой на обрабатываемой поверхности стекла, требующий меньший полировки. Для полирования применяются оловянные планшайбы и пасты с окисью хрома. При машинном способе изготовления ювелирных камней применяются резиновые и пластмассовые полировальники, формованные абразивными материалами и периодически смазываемые крокусными эфиросмольными пастами.

Заготовки камней, полученные в основном вальцовкой размягченного стекла, в зависимости от размеров изделия имеют либо их приближенную форму (2 соединенных основаниями конуса), либо форму шариков. Первые используют для изготовления изделий размером более 5 мм, вторые – до 5 мм.

|

|

|

До операций механической обработки с заготовок счищают облой, для чего шарики галтуют; с внешними дефектами отбраковывают, а годные классифицируют по размеру рассеиванием на ситах. Производство камней круглой формы осуществляется в массовых партиях, поэтому все операции по их огранке выполняют на многокассетных полуавтоматах (рис. 8. 2).

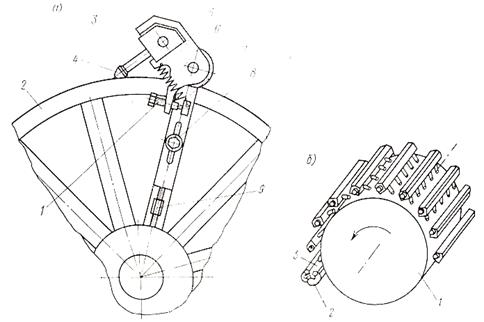

Рисунок 8. 2 – Схема настройки многокассетного полуавтомата (а) и обрабатывающий инструмент с кассетами (б)

Принцип работы и настройка полуавтомата, который в зависимости от установленного на нем инструмента может быть использован как для шлифования, так и для полирования, показаны на рис. 8. 2, а. Обрабатывающий инструмент 1 (рис. 8. 2, б) имеет форму цилиндра. Параллельно его оси по образующей расположен ряд кассетодержателей 2, в которые устанавливают кассеты 3 с заготовками. Для настройки станка на определенные размер камня и угол наклона граней каждый кассетодержатель 5 (рис. 8. 2, а) с двух сторон имеет подвижные опорные стойки 7 с винтами 9, позволяющими изменять расстояние от заготовки до инструмента, увеличивая или уменьшая этим размер изделия. Винт-ограничитель 1 кассетодержателя служит для установки кассет 3 под заданным углом к поверхности инструмента 2 и ограничивает съем материала с обрабатываемой грани заготовки 4. Настройку фиксируют стопорным винтом 8. Пружина 6 осуществляет постоянное давление заготовок на инструмент, величина которого устанавливается в зависимости от размера камня.

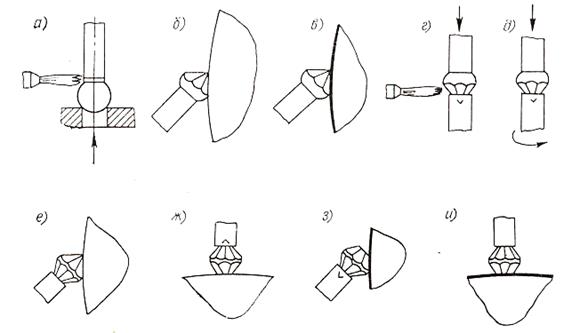

Для выполнения операций механической обработки вставок из стекла заготовки приклеивают к тычинкам кассет (рис. 8. 3, а). Малые размеры изделий и значительные усилия, возникающие в процессе шлифования и особенно полирования, определяют необходимость применения клеящих веществ, обладающих высокой механической прочностью соединения стекла с металлом. Этому требованию удовлетворяет композиция, в состав которой входят 16% канифоли, 34% шеллака и 50% мела.

Рисунок 8. 3 – Основные этапы обработки вставок из стекла

На первой операции обработки заготовок – нанесение системы граней, образующих павильон (рис. 8. 3, б) – кассетодержатели с установленными на них кассетами опускают до соприкосновения заготовок с поверхностью инструмента и прижимают к нему усилием пружины. В процессе шлифования инструмент совершает осциллирующее перемещение вдоль оси с частотой 12 дв. х. /мин и амплитудой 25 мм. Это движение устраняет направленность следов воздействия абразива на обрабатываемой поверхности и создает равномерный износ поверхности инструмента. По истечении времени, заложенного в кинематическую схему автоматического управления станком и определяемого величиной припуска, снимаемого с каждой грани, кассетодержатели поднимаются и отводят заготовки от инструмента. Происходят автоматический поворот тычинок на угол, соответствующий числу граней, и опусканием кассетодержателей до соприкосновения заготовок с инструментом. Начинается шлифование следующей грани. По окончании операции кассеты переставляют в соответствующие им гнезда кассетодержателей полировального станка (рис. 8. 3, в). Операция полирования выполняется аналогично рассмотренной.

|

|

|

Для нанесения системы граней, образующих коронку камня, заготовки переклеивают на тычинки других кассет (рис. 8. 3, г и д). Последовательно выполняемые операции шлифования и полирования этих граней (рис. 8. 3, е и з) не отличаются от соответствующих операций обработки граней павильона. Площадку камней шлифуют и полируют на отдельных станках (рис. 8. 3, ж и и), которые по своей конструкции аналогичны применяемым для обработки боковых граней. Шлифовальный станок рассчитан на одновременную установку трех, а полировальный – одиннадцати кассет. Этим завершается процесс огранки заготовок. Машинное время, затрачиваемое на всю механическую обработку девяти кассет, содержащих от 26 до 145 заготовок каждая (в зависимости от размеров изделий), составляет около 13 минут.

Качество камней из стекла в значительной мере зависит от технологии их изготовления. В условиях массового производства техпроцесс должен обладать стабильностью, обеспечивающей идентичность размеров и точность геометрии изделий, высокое качество полированных поверхностей и т. п. Однако при работе на многокассетных станках наблюдается некоторый разброс размеров изделий по диаметру рундиста, что требует дополнительного просеивания камней по размерам с точностью до 0, 1 мм.

Основным приспособлением, применяемым при обработке заготовок на многокассетных станках, является кассета. В технологической линии, изготовляющей один размер камня, в работе постоянно находятся около 100 штук (партия) таких кассет для мелких камней и по 60 штук для крупных. Срок службы их при двусменной работе равен примерно 6 месяцев, после чего они заменяются новыми. Настройка углов огранки на станках производится с помощью приспособлений (шаблонов), имеющихся на каждый вид огранки в зависимости от диаметра инструмента.

Все станки, участвующие в процессе обработки скомпонованы в поточную линию. Производительность полировальных станков в два раза меньше производительности шлифовальных, поэтому для соблюдения непрерывности движения заготовок и их выхода с линии с заданным тактом на линии установлены по два полировальных станка.

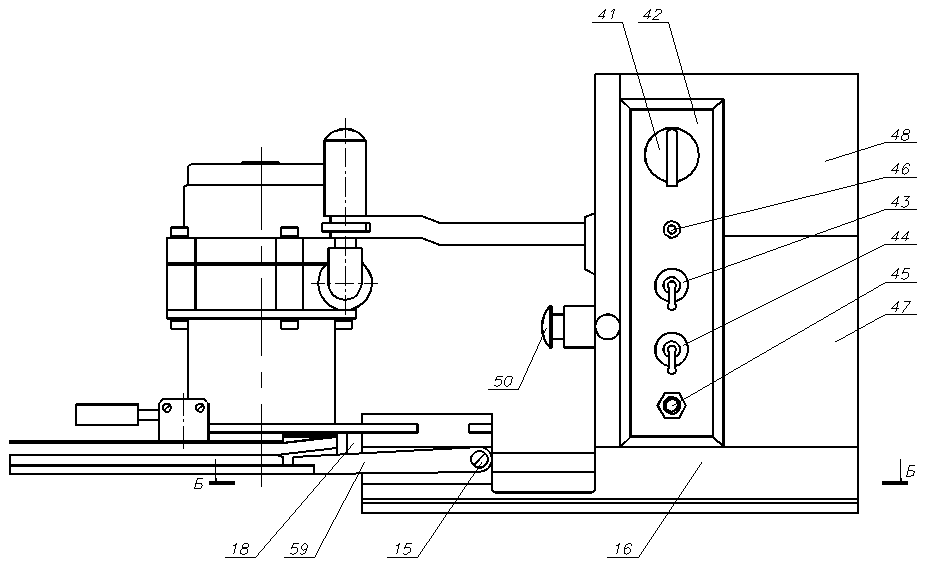

Описание лабораторной установки

Лабораторная установка представляет собой манипулятор для подшлифовки граней УП-63 производства СКТБ «Кристалл» (1982 г. ) Предназначен для подшлифовки 8 граней низа бриллианта с помощью ограночных приспособлений М-77Н и РОП-75 на рабочем месте огранщика. Манипулятор имеет следующие технические характеристики.

1. Нагрузка на ограночное приспособление в зоне закрепления подшлифовываемого кристалла алмаза, кг 0…3

2. Величина перемещения опорной платформы манипулятора под ограночное приспособление с одной рабочей дорожки ограночного диска на другую, мм 45

3. Частота возвратно-поступательных движений подвижной каретки манипулятора, дв. х. / мин 10

4. Величина хода подвижной каретки манипулятора, мм 5

5. Габаритные размеры, длина х ширина х высота, мм, не более

420 х 300 х 250

6. Масса, кг, не более 15

7. Параметры питания, 220В/50Гц

8. Потребляемая мощность, Вт 60

Манипулятор состоит из следующих основных узлов:

1) механизм поворота с грани на грань с помощью ограночного приспособления с разворотом головки ограночного приспособления на 180°;

2) узел подъема и опускания ограночного приспособления с подшлифовываемым кристаллом на диск и задания нагрузки;

3) счетчик числа граней;

4) узел механизма осцилляции;

5) пульт управления и блок питания.

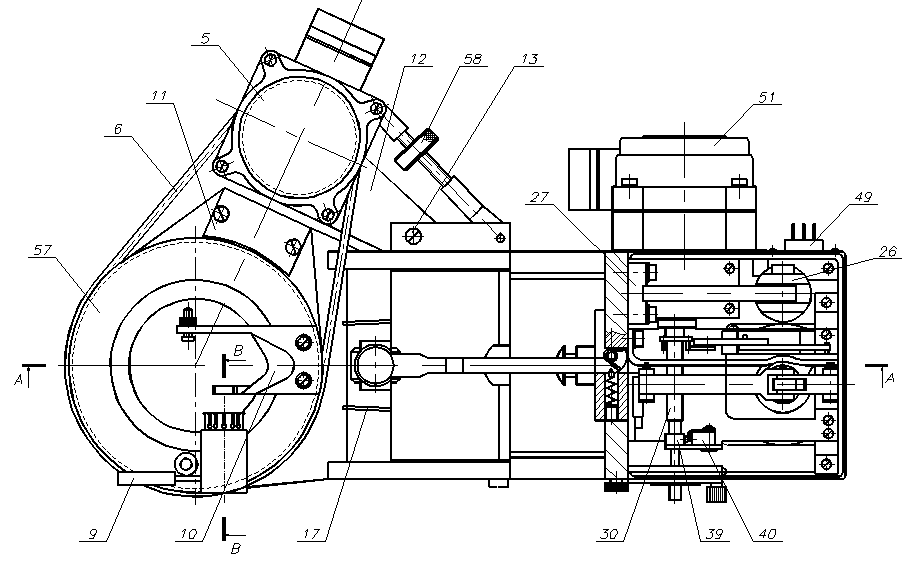

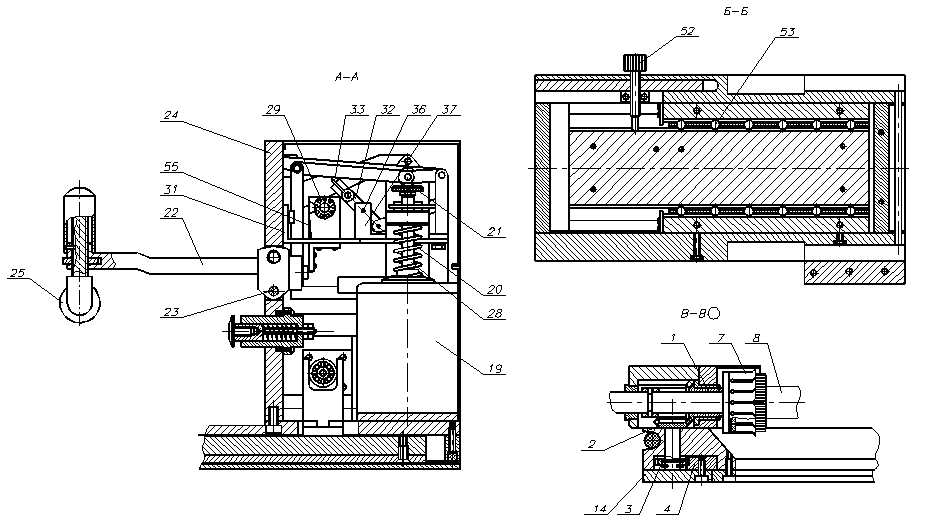

Механизм поворота представляет собой зубчатую передачу, в которой подвижные шестерни 1, 2, 3 (конструкция манипулятора показана на рис. 8. 14 – 8. 6) установлены на шкиве 57, который вращается вокруг неподвижной шестерни 4, закрепленной на рычаге 14. При вращении шкива 57 электродвигателем 5 через ременную передачу 6 подвижные шестерни 2 и 3 вместе со шкивом обкатываются по неподвижной шестерне 4 и одновременно вращаются вокруг собственных осей. Шестерня 2 через шестерню 1 связана с цангой 7, которая соединяется с ручкой микроподачи 8 ограночного приспособления. Цанга 7 может перемещаться вдоль оси рычагом 9 для одевания и снятия с ручки микроподачи ограночного приспособления. Передаточное отношение шестерен подобрано так, что при обкатывании подвижной шестерни 3 на 180° по неподвижной шестерне 4 узел подачи ограночного приспособления повернет подшлифовываемый полуфабрикат кристалла алмаза в головке приспособления на 45°. Одновременно производится разворот ограночного приспособления на 180° посредством вилки 10, соединенной со шкивом 57. После разворота шкива вместе с шестерней 1 на 180° срабатывает микропереключатель 11, и электродвигатель 5 останавливается. Электродвигатель закреплен на кронштейне 12, который установлен на оси 13. Натяжение ремня 6 осуществляется винтом 58. Рычаг 59 вращается на оси 15, закрепленной на платформе 16 и постоянно поднимается вверх пружиной кручения 17 до упора 18. Этим рычагом осуществляется подъем вверх ограночного приспособления после подшлифовки граней.

Узел задания нагрузки состоит из электромагнита 19, который крепится к платформе 16, пружины задания нагрузки 20, усилие которой регулируется гайкой 21 по шкале, и рычага задания нагрузки 22, который вращается на оси 23, установленной на стойке 24, закрепленной на платформе 16. Для задания нагрузки с электромагнита снимается напряжение, и пружина 20 нажимает на один конец рычага, который, поворачиваясь вокруг оси, другим концом через ролик 25 нажимает на ручку ограночного приспособления и тем самым создает необходимую нагрузку на подшлифовываемый кристалл аламаза. Для плавного опускания подшлифовываемого кристалла на ограночный диск имеется гидравлический демпфер 26, который нижней частью соединен с концом рычага 22, а верхней частью неподвижно закреплен на кронштейне 27.

После подшлифовки грани кристалла алмаза до заданного значения в схему управления поступает сигнал, и электромагнит втягивает якорь 28. Якорь сжимает пружину 20, и тем самым с рычага снимается нагрузка. Ограночное приспособление поднимается вверх от ограночного диска пружиной 17, рычагом 59 посредством вилки 10.

Для отвода в сторону от ограночного приспособления рычаг 22 установлен на оси. Рычаг отводится в сторону пружиной и фиксируется шариком.

Механический счетчик числа граней отключает всю систему после подшлифовки 8 граней. Счетчик состоит из цевочного колеса 29, имеющего 9 цевок. Колесо вращается на оси 30, закрепленной на кронштейне 31. С цевочным колесом периодически входят в зацепление рычаги 32 посредством собачки 33, которая поджимается пружиной. Рычаги вращаются на осях 36, закрепленных на стойке 37 и соединены с якорем электромагнита. Стойка 37 закреплена на кронштейне 31. При ходе якоря электромагнита вверх собачка входит в зацепление с цевочным колесом и поворачивает его на один зуб (цевку). Цевочное колесо фиксируется пластинчатой пружиной 55. Таким образом, после подшлифовки одной грани цевочное колесо поворачивается на один зуб. После подшлифовки 8 граней цевочное колесо сделает полный оборот и кулачком 39 нажмет на кнопку микропереключателя 40, тем самым останавливая всю систему с поднятым ограночным приспособлением в верхнем положении. Для установки в исходное (нулевое) положение имеется ручка 41, которая посажена на оси 30, и шкала, по которой видно, какая грань обрабатывается. На пульте 42 имеются тумблер СЕТЬ поз. 43 для включения питания манипулятора, тумблер ОСЦИЛЛЯЦИЯ поз. 44 для включения узла осцилляции, кнопка ПУСК поз. 45 для включения манипулятора в рабочее положение и контрольная лампочка 46, сигнализирующая о наличии электрического напряжения.

Узел задания нагрузки с демпфером, механический счетчик с электромагнитом закрываются кожухом 47 с крышкой 48 для доступа к гайке регулировки усилия пружины и электрическим разъемом 49 на задней стенке.

В стойке закреплен подпружиненный электрический контакт 50, который предназначен для создания электрической цепи с ручкой ограночного приспособления, изолированного от массы. В платформе 16 имеется 2 паза, в которые ножками ставится ограночное приспособление. Эти пазы удерживают ручку приспособления от поворота в горизонтальной плоскости при развороте головки приспособления на 180° и фиксируют ограночное приспособление в заданном положении. Платформа может перемещаться в горизонтальной плоскости с дорожки на дорожку ограночного диска и затем стопорится винтом 52. Платформа 16 соединена с узлом осцилляции и перемещается на шариковых направляющих 53. Зазор в направляющих регулируется винтами путем перемещения наружной направляющей. Возвратно-поступательные движения платформы 16 производятся электродвигателем 51 посредством эксцентрика. В обратном направлении платформа 16 перемещается пружиной. Электродвигатель закреплен на платформе 16.

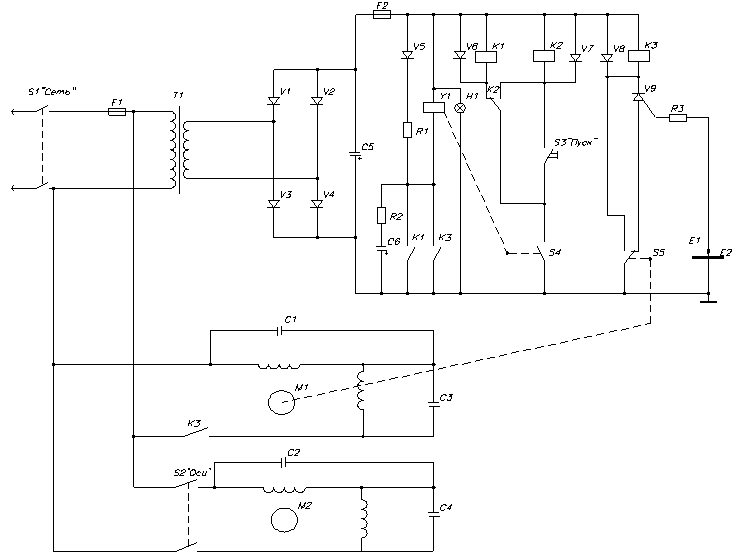

Электрическая схема (рисунок 8. 7) работает следующим образом. Питание на манипулятор подается включением тумблера S1 СЕТЬ, на пульте управления загорается сигнальная лампочка Н1. При этом через нормально замкнутый в исходном состоянии микропереключатель механического счетчика S4 и нормально замкнутый контакт реле К2. 1 срабатывает реле К1, которое через контакт К1. 1 включает электромагнит Y1. Микропереключатель S5 в исходном положении не нажат. После установки ограночного приспособления с подшлифовываемым кристаллом, изолированного от станка, и включения электродвигателя осцилляции М2 тумблером S2 ОСЦ, манипулятор включается в автоматический режим нажатием кнопки S3 ПУСК. При этом срабатывает реле К2, самоблокируется контактом К2. 1 и отключает реле К1, которое выключает электромагнит Y1. При опускании приспособления с кристаллом переводится механический счетчик, микропереключатель которого S4 размыкает цепь реле К2, отключая его. Идет подшлифовка первой грани кристалла. При возникновении электрического контакта между цангой, в которой зажат обрабатываемый кристалл, и ограночным диском через управляющий электрод тиристора V9 протекает ток, и он открывается. При этом через микропереключатель S5 срабатывает реле К3, включающее электромагнит Y1 и электродвигатель М1. При вращении электродвигателя микропереключатель переключается, блокирует реле К3 и выключает тиристор V9. После перевода с грани на грань микропереключатель переключается в исходное положение и отключает реле К3. При опускании приспособления с кристаллом переводится механический счетчик, идет подшлифовка следующей грани. Далее процесс подшлифовки повторяется. После подшлифовки 8-й грани и перевода электродвигателем М1 приспособления и кристалла в исходное положение при опускании приспособления счетчик переводится в исходное положение, замыкается микропереключатель счетчика S4. Срабатывает реле К1, включающее электромагнит. Приспособление с кристаллом возвращается в исходное положение и остается в нем.

Выполнение работы

1. Ознакомиться с конструкцией манипулятора и электрической схемой управления по рисункам и лабораторной установке.

2. Установить на манипулятор ограночное приспособление. Завести рычаг задания нагрузки на ручку ограночного приспособления.

3. Поставить указатель счетчика в положение «0» и включить тумблер СЕТЬ.

4. Включить тумблер ОСЦИЛЛЯЦИЯ и нажать кнопку ПУСК.

5. Наблюдать за работой манипулятора до перехода на следующую грань. Измерить продолжительность подшлифовки одной грани. После этого выключить тумблеры ОСЦИЛЛЯЦИЯ и СЕТЬ.

6. Составить циклограмму работы манипулятора.

Содержание отчета

1. Циклограмма работы манипулятора.

2. Описание алгоритма работы манипулятора в соответствии с циклограммой.

Контрольные вопросы к лабораторной работе

1. Какие специфические особенности ювелирной отрасли необходимо учитывать,

при автоматизации технологических процессов ювелирного производства?

2. Какие устройства применяются в ювелирном производстве при автоматизации холодной штамповки металла.

3. Устройство и принцип действия многокассетных полуавтоматов для шлифовки и полировки камней круглой формы из стекла.

4. Назовите основные этапы обработок вставок из стекла.

5. Принцип действия манипулятора УП-63 для подшлифовки граней.

Литература

1. Гаврилов А. Н., Ковалев П. И., Ушаков Н. Н. Автоматизация производственных процессов в приборо- и агрегатостроении. – М.: Высшая школа, 1968. – 416 с.

2. Попов Е. А., Ковалев Е. Г., Шубин И. Н. Технология и автоматизация листовой штамповки. – М.: МГТУ им. Н. Э. Баумана, 2003. – 480 с.

3. Бреполь Э. Теория и практика ювелирного дела. – С-Пб.: Соло, 2000. – 528 с.

4. Селиванкин С. А., Власов И. И., Никитин М. К. Технология ювелирного производства. – Л.: Машиностроение, 1978. – 320 с.

Рисунок 8. 4 – Манипулятор УП-63

Рисунок 8. 5 – Манипулятор УП-63 (вид сверху)

Рисунок 8. 6 – Манипулятор УП-63 (разрезы)

Рисунок 8. 7 – Манипулятор УП-63 (схема электрическая)

Лабораторная работа № 9

|

|

|