|

Измельчение зерна и промежуточных продуктов

|

|

|

|

Измельчение одна из важнейших операций при производстве муки. На этот процесс приходится 55…70 % всей энергии, расходуемой в размольном отделении.

Различают два метода разрушения твердых тел: простое и избирательное измельчения. При простом измельчении стремятся весь продукт измельчить одинаково до определенной крупности, при избирательном – преимущественно наименее прочные его части. В мукомольной промышленности простое измельчение применяют при производстве обойной муки, когда необходимо измельчить и эндосперм, и оболочки до одинаковой крупности.

При производстве сортовой муки осуществляют избирательное измельчение, т. е. стремятся измельчить эндосперм, сохранив оболочки в виде крупных частиц, с тем, чтобы в дальнейшем разделить эти компоненты смеси просеиванием.

Основной измельчающей машиной на мукомольном заводе является вальцовый станок. Дополнительные операции измельчения осуществляют в вымольных машинах, энтолейторах, деташерах.

Измельчение в вальцовых станки осуществляется в межвальцовом зазоре, образованном парой вращающихся навстречу друг другу цилиндрических валков. Для обеспечения оптимальных условий измельчения валки вращаются с разной скоростью, обеспечивая деформацию сжатия и сдвига в рабочей зоне. Деформация сдвига интенсифицирует процесс измельчения, делая его менее энергоемким.

Поверхность валков может быть рифленой или гладкой, микрошероховатой. При прочих равных условиях рифленые валки обеспечивают более интенсивное измельчение в сравнении с валками с микрошероховатой поверхностью. Поэтому применение валков

с микрошероховатой поверхностью наиболее эффективно при измельчении мелких фракций круподунстовых продуктов в муку. Отсутствие рифлей на поверхности валков не приводит к интенсивному измельчению оболочек, что позволяет получить муку с минимальной зольностью.

|

|

|

В мукомольной промышленности используются несколько основных типов станков, как отечественного производства, так и импортных.

Рабочая часть вальцов представляет собой выполненный из специального чугуна цилиндр диаметром чаще всего 250 мм и длиной 800, 1000 и 1250 мм. С целью предотвращения чрезмерного нагрева продуктов размола валки охлаждаются.

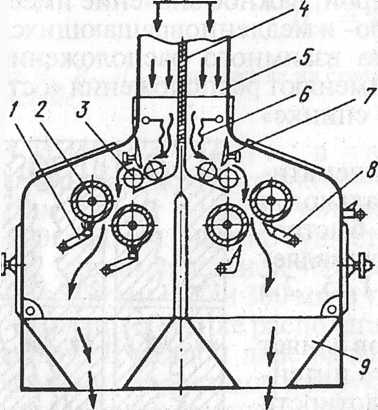

На рисунке 12 приведена схема вальцового станка А1-БЗН.

Вальцовый станок состоит из рабочих органов (мукомольные вальцы), питающего механизма, механизмов управления процессом измельчения, выпускного устройства, привода и системы управления, станины. Вальцы полые и их охлаждают во время эксплуатации водой. При этом температура поверхности вальца снижается, примерно на 15...20 °С.

1 – щетки–очистители; 2 – мелющие вальцы; 3 – механизм подачи продукта; 4 – чувствительный элемент сигнализатора уровня; 5 – приемная труба; 6 – шторки–датчики; 7 – заслонка; 8 – ножи–очистители; 9 – выпускной конус

Рисунок 12 – Технологическая схема вальцового станка А1-БЗН

Нижний валец каждой половины станка может перемещаться относительно верхнего. Это дает возможность регулировать величину зазора между ними, а также обеспечивает мгновенный отвал нижнего вальца при прекращении подачи продукта.

Питающий механизм (приемно-распределительное устройство) должен обеспечивать равномерную подачу продукта в рабочую зону вальцового станка по всей ее длине.

Выход измельченного продукта осуществляется через соответствующие разгрузочные устройства: патрубок для гравитационного вывода продукта и внутренний трубопровод забора продукта. Вальцы очищаются щетками или скребками, автоматически отводящимися от вальцов, когда они переходят в режим отвала.

|

|

|

Эффективность процесса измельчения характеризуется совокупностью количественных, качественных, энергосиловых показателей и производительностью операции.

Наиболее характерными показателями интенсивности процесса измельчения являются степень измельчения и извлечение. Прочие показатели получаются в качестве промежуточных результатов при вычислении степени измельчения.

Степень измельчения i – это безразмерный показатель (множитель), показывающий, во сколько раз возрастает суммарная поверхность частиц FK в результате измельчения продукта с начальной поверхностью Fн

(2)

(2)

Аналогичный результат получается, если вместо показателей поверхности использовать средневзвешенные размеры частиц продуктов до (Дн) и после (Дк) измельчения. В практике величины F и Д находят наиболее доступным методом ситового анализа.

Так как определить средний размер частиц достаточно сложно в мукомольной промышленности для оценки интенсивности измельчения (режима измельчения, режима работы системы измельчения) используют оценочный критерий под названием извлечение.

Общим извлечением называют выраженную в процентах разность между количеством проходовой фракции в продукте до и после машины при просеивании измельченного продукта на сите определенного номера.

И = П – Н, (3)

где П – количество проходовых частиц в продукте после измельчения, %;

Н – количество проходовых частиц в продукте до измельчения, %.

Определяют извлечение проходом сита, номер которого регламентирован Правилами организации и ведения технологического процесса на мукомольных заводах для данной технологической системы и вида помола.

Режим работы системы (режим измельчения) оценивают извлечением продуктов определенной крупности.

Для многосортных помолов пшеницы извлечения на драных системах, рекомендуемые Правилами организации и ведения технологического процесса на мукомольных заводах, приведены в таблице 4.

Таблица 4 – Рекомендуемые режимы извлечения на драных системах при многосортных сложных помолах пшеницы

| Показатели | Драные системы | ||

| I | II | III | |

| № контрольного сита | |||

| Извлечение от массы продукта, поступившего на данную систему, % | 25-35 | 50-60 | 35-45 |

|

|

|

Номер контрольного сита при оценке общего извлечения подбирают с таким расчетом, чтобы в проходе оказался самым крупный из извлекаемых продуктов.

Качество продуктов измельчения определяют по зольности продуктов измельчения зерна; цвету, содержанию клетчатки в различных продуктах; содержанию крахмала в оболочечных продуктах.

На эффективность измельчения зерновых продуктов оказывают влияние многие факторы. Важнейшими из них являются: вид помола, технологические свойства зерна, геометрические и кинематические параметры измельчающих машин, нагрузки на измельчающие машины.

Большое влияние на эффективность процесса измельчения в вальцовых станках оказывают стекловидность и влажность зерновой массы.

При измельчении пшеницы с мучнистой и стекловидной консистенцией эндосперма наблюдается их различная сопротивляемость разрушению. Зерно с более высокой стекловидностью обладает повышенной прочностью и требует больших энергетических затрат на измельчение.

С повышением влажности зерна возрастает его сопротивляемость разрушению, повышается удельный расход энергии на единицу вновь образованной поверхности. Это явление объясняется увеличением пластичности зерна. Особенно заметно пластические деформации возрастают в оболочках, которые оказывают значительное сопротивление разрушению. Поэтому при измельчении увлажненного зерна требуется затратить больше энергии, чем при измельчении сухого зерна.

К геометрическим параметрам вальцов относят: характер рабочей поверхности вальцов – нарезные (рифленые) или микрошероховатые; характеристику поверхности рифленых вальцов; плотность нарезки рифлей; уклон рифлей; профиль рифлей; диаметр вальцов; длину вальцов; взаимное расположение рифлей парноработающих вальцов. К кинематическим параметрам относят: величину окружной скорости быстро и медленно вращающихся вальцов; отношение окружных скоростей быстро и медленно вращающихся вальцов.

|

|

|

Рифля мелющего валка (рисунок 13) представляет собой треугольник со срезанной вершиной. Боковые грани треугольника имеют неодинаковые по размерам стороны и характеризуются углами наклона боковых граней к плоскости основания. Меньшая сторона называется острием рифли,

большая – спинкой. Острие и спинка рифли соединяются под некоторым углом, который называется углом заострения. Наверху рифлей имеются площадки шириной в несколько десятых миллиметров, что снижает износ рифлей. Рифля располагается под некоторым углом к образующей цилиндра и имеет несколько большую длину, чем длина цилиндра валка.

Форму рифли, ее конфигурацию определяют углы острия α и спинки β, а также высота рифли, которая определяется ее размером.

Плотность нарезки рифлей характеризуется количеством рифлей на один сантиметр длины окружности мелющего валка. Плотность нарезки рифлей зависит от задачи технологической системы. С увеличением крупности измельчаемого продукта количество рифлей на сантиметр длины окружности валка уменьшается. В драном процессе применяют рифленые вальцы с плотностью нарезки от 3,5 до 8 рифлей на 1 см окружности вальца в зависимости от крупности частиц измельчаемого продукта. На системах шлифовочного и размольного процессов применяют рифленые вальцы с плотностью нарезки от 9 до 15рифлей на 1 см.

Уклон рифлей. Рифли нарезают под некоторым углом к образующей цилиндра вальца, который обеспечивая плавность воздействия рифлей на продукт. Уклон измеряется в процентах и равен тангенсу угла наклона рифли к образующей цилиндра, умноженному на 100. Уклон рифлей колеблется от 4 до 10 % в зависимости от назначения системы. При начальном измельчении принимаются меньшие значения, а на конечном этапе – большие.

Взаимное расположение рифлей вальцов оказывает существенное влияние на эффективность процесса измельчения. В соответствии с

рисунком 14 возможны четыре варианта взаимных расположения рифлей:

«спинка по спинке» (Сп по Сп), «острие по острию» (О по О), «спинка по острию» (Сп по О), и «острие по спинке» (О по Сп).

t – шаг рифлей; h – высота рифли; α – угол острия; β – угол спинки;

φ1, φ2 – углы резания

Рисунок 13 – Конфигурация рифлей мелющего валка

Двумя стрелками на рисунке обозначен быстровращающийся валок,

одной – медленновращающийся. При расположении рифлей «острие по острию» преобладает деформация скалывания (сдвига и среза), а при расположении «спинка по спинке» – деформация сдвига. Расположение рифлей «острие по острию» дает возможность повысить степень измельчения зерновых продуктов при минимальном удельном расходе электроэнергии. Однако качество извлекаемых продуктов при этом ухудшается в результате измельчения оболочек на всех системах технологического процесса.

|

|

|

Расположение рифлей «спинка по спинке» вызывает снижение степени измельчения, рост удельного расхода электроэнергии и значительное улучшение качества извлекаемых продуктов, так как оболочки при этом измельчаются незначительно. Промежуточное расположение рифлей мелющих валков «острие по спинке» или «спинка по острию» дает промежуточное значение по интенсивности измельчения и по энергозатратам.

При размоле зерна ржи, отличающегося большей пластичностью, рекомендуется взаиморасположение рифлей «острие по острию».

Рисунок 14 – Взаиморасположение рифлей мелющих валков

В вальцовом станке один из парноработающих вальцов вращается с большей окружной скоростью, а другой – с меньшей.

Повышение окружных скоростей быстровращающегося вальца приводит к увеличению степени измельчения. Однако при этом ухудшается качество промежуточных продуктов и муки, и увеличиваются энергозатраты. Скорость быстровращающегося валка vб изменяется от 4 до 9 м/с,

а на большинстве предприятий, перерабатывающих зерно в сортовую муку, она составляет 6 м/с.

Отношения скоростей или дифференциал Д – это отношение окружных скоростей быстровращающегося и медленновращающегося вальцов:

Дифференциал – показатель, который изменяется от 2,5 до 1,5 и выбирается в зависимости от этапа технологического процесса. С увеличением отношения окружных скоростей вальцов повышается степень измельчения. При этом качество извлекаемых продуктов ухудшается, особенно продуктов, содержащих значительное количество оболочек, что указывает на их более интенсивное измельчение.

При размоле зерна в муку принимают соотношения окружных скоростей вальцов 2,5:1, на системах, где требуется осторожное измельчение промежуточных продуктов, рекомендуется 1,5…2:1, для вальцов с микрошероховатой поверхностью 1,25:1.

При сортовых помолах пшеницы величина межвальцового зазора является единственным оперативно-регулируемым параметром, влияющим на эффективность измельчения зерновых продуктов. Величину межвальцового зазора устанавливают в соответствии с крупностью измельчаемых продуктов и требуемым режимом данной системы.

Измельчение в машинах ударно-истирающего действия. В размольном отделении мукомольного завода такими машинами являются: бичевые машины, виброцентрофугал, энтолейторы и деташеры. В технологическом процессе они чаще всего выполняют функции доизмельчителей, разрыхлителей и просеивателей продуктов измельчения основных вальцовых станков.

Бичевые машины используются на последних драных системах для вымола эндосперма из высокозольных сходов, которые содержат основное количество оболочек и остатки сросшихся с ними частиц эндосперма. При ударно-истирающем способе измельчения остатки эндосперма более эффективно отделяются от оболочек без их интенсивного измельчения, что имеет большой технологический эффект.

Другой вариант использования доизмельчителей и разрыхлителей применяется в размольном процессе сортового помола пшеницы.

Он применяется в том случае, когда для измельчения крупок и дунстов используют мелющие валки с микрошероховатой поверхностью. При этом осуществляется двухступенчатое измельчение: основное в вальцовых станках и дополнительное – в энтолейторах РЗ-БЭР или деташерахА1-БДГ. Достоинством таких валков является минимальная дробимость оболочек в продуктах измельчения, что позволяет получать низкозольную муку, т. е. муку высокого качества. Однако в результате измельчения при минимальных рабочих зазорах возможно образование предразрушенных частиц и конгломератов частиц. Энтолейторы, имеющие высокую окружную скорость ротора, работают в более интенсивном ударном режиме, и их используют для дополнительного измельчения продуктов высшего качества с относительно малым содержанием оболочечных частиц после 1, 2 и 3-й размольных систем. Поэтому в результате интенсивного измельчения продуктов

в энтолейторах практически не происходит изменения зольности муки.

На последующих размольных системах, где установлены вальцы

с микрошероховатой поверхностью, наблюдается тенденция агрегатирования, сплющивания частиц более высокой зольности и большей влажности. Эти продукты, хотя и состоят из отдельных частиц, но достаточно прочно соединены друг с другом и при сортировании на ситах для высева муки могут оказаться в сходе, что снижает эффективность процесса измельчения и помола в целом. Поэтому для окончательного разрушения таких структур «лепешек» после вальцового станка необходимо дополнительное воздействие. При этом наиболее эффективным является использование деташеров А1-БДГ с более низкой, чем у энтолейторов окружной скоростью.

|

|

|