|

Сортирование продуктов измельчения по крупности

|

|

|

|

Продукты измельчения, получающиеся после вальцовых станков, содержат частицы различных размеров. Разделение этой смеси на фракции, различающиеся геометрическими признаками, физическими свойствами и качеством называется сортированием (просеиванием). Оно занимает важнейшее место в технологическом процессе.

Измельченную смесь разделяют просеиванием на ситах. В качестве просеивающих машин используют рассевы, рабочими органами которых являются тканые сита.

Сита представляют собой плоскую рабочую поверхность с отверстиями определенных форм и размеров. Для сортирования продуктов размола зерна на мукомольных заводах используются металлотканые, синтетические

и шелковые сита.

За номер металлотканого сита принят размер стороны квадратного отверстия в мм, образуемого простым переплетением проволочных нитей. При обозначении номера сетки в технологических схемах знак номера «№» не проставляется. Например, номер сетки «1,114» означает, что это металлотканое сито с размером стороны квадратного отверстия 1,114 мм.

Шелковые сита практически не используются в технологическом оборудовании и заменены ситами из искусственных материалов, которые более износостойкие, негигроскопичны, имеют большой коэффициент живого сечения, более дешевые. Однако сита шелковые рекомендуются как контрольные при проведении лабораторных анализов продуктов измельчения и муки.

Сита из синтетических нитей для высева муки бывают полотняного

и полуложноажурного переплетения. Номер сита с полотняным переплетением определяется по числу отверстий на один погонный сантиметр в направлении основы или утка.

Номер ткани полиамидных сит полуложноажурного переплетения записывается в виде условного обозначения, состоящего из двух групп цифр, разделенных косой линией и через пробел букв. При полуложноажурном переплетении сита имеют не строго квадратные отверстия, а слегка продолговатые, поэтому количество отверстий дается в двух направлениях. Первая группа цифр обозначает число отверстий на один погонный сантиметр по нитям основы, вторая группа цифр – количество отверстий на один погонный сантиметр по нитям утка. Например, условное обозначение номера сита с количеством отверстий по основе 45 и по утку 50 будет записана следующим образом 45/50 ПА.

|

|

|

Промежуточные продукты, получаемые при измельчении зерна при сортовых помолах, принято разделять на группы или классы. При этом за основу приняты крупность и качество продукта.

Границы классов определяются размером отверстий сит, проходом и сходом которых высеяны соответствующие продукты. Крупность продуктов выражают дробью, в числителе проставляется номер сита, проходом которого получен продукт, а в знаменателе номер сита, сходом с которого получен продукт.

Для обозначения крупности промежуточных продуктов применяют сита, которые используются в размольном отделении мукомольных заводов.

В таблице 5 представлена крупность промежуточных продуктов сортового помола пшеницы, выраженная ситами из различных материалов и разных модификаций.

Таблица 5 – Крупность промежуточных продуктов сортового помола

| Наименование продукции | Сита | ||

| Металлотканые | Полиамидные | ||

| Крупная крупка | 1,114/0,562 | 6,5 ПА/12 ПА | |

| Средняя крупка | 0,562/0,421 | 12 ПА/15,5 ПА | |

| Мелкая крупка | 0,421/0,306 | 15,5 ПА/21 ПА | |

| Жесткий дунст | 0,306/0,248 | 21 ПА/27 ПА | |

| Мягкий дунст | 0,248/46 | 27 ПА/46 ПА |

Просеивание в рассевах. Основной машиной для просеивания промежуточных продуктов является рассев, рабочие органы которого – набор горизонтально установленных ситовых рамок. Число ситовых рамок в рассевах разных марок составляет от 14 до 30. Большое число рамок позволяет увеличить просеивающую поверхность и разделять продукты на три-шесть фракций.

|

|

|

Площадь сит рассевов 13,5…94,7 м2. Привод обеспечивает круговое поступательное движение рассева, которое характеризуют амплитудой и частотой колебаний. При определенных параметрах колебаний возникающие инерционные силы превышают силы трения, и начинается перемещение продукта по ситу, происходит его самосортирование и просеивание проходовых фракций.

В корпусах рассева имеются каналы, позволяющие передавать продукты с одних сит на другие, выводить полученные фракции. Каждая ситовая рамка имеет под ситом специальные очистители для очистки от застрявших в отверстиях сит частиц.

Существует три варианта сортирования продуктов измельчения: последовательное, параллельное и смешанное (рисунок 15). При последовательном способе сортирования исходный продукт последовательно перемещается по ситам, когда сход верхнего сита попадает на нижележащее сито, а проходы или выводятся каждый индивидуально, или объединяются, а потом выводятся.

При параллельном просеивании исходный продукт должен быть разделен на некоторое количество фракций с приблизительно одинаковой массой и параллельными потоками направлен на сита. При таком способе сортирования увеличивается производительность операции

а) последовательное просеивание, б) параллельное просеивание,

в) вариант смешенного просеивания

Рисунок 15 – Принципиальная схема сортирования продуктов измельчения

Так как продукты измельчения представляют собой смесь различных по крупности и качеству частиц, то для их эффективного разделения используют комбинацию последовательного и параллельного просеивания. В практике такая схема получила название комбинированной.

Вариантов технологических схем с комбинацией последовательного

и параллельного просеивания множество и они образуют технологическую схему рассевов.

Ситовой корпус рассева имеет ту или иную технологическую схему, которая представляет собой порядок движения продукта по ситам. Различные технологические схемы применяют, исходя из крупности продуктов. Если продукт крупный, то на фракции его делят в основном сходами сит с постепенно уменьшающимися размерами отверстий. Если продукт мелкий, то на фракции его делят в основном проходами сит с постепенно увеличивающимися размерами отверстий.

|

|

|

На современных мукомольных заводах используются цельнометаллические шкафные рассевы четырех-, шести-, восьми- и десятисекционные. На рисунке 16 приведен пример технологической схемы № 1 секций рассевов ЗРШ-М. Секции этих рассевов имеют 16 ситовых рам.

Рисунок 16 – Технологическая схема №1 рассевов ЗРШ-4М

В рассеве со схемой № 1 имеется четыре группы сит (по четыре сита в группе). Продукт поступает на сита верхней группы четырьмя параллельными потоками благодаря распределительному устройству при приеме. Сходы со всех четырех сит объединяются и по каналам выводятся из машины (1-й сход). Проходы всех сит также объединяются на сборном днище и двумя параллельными потоками поступают на два верхних сита II группы, сходовые продукты с которых попадают на два следующих сита и затем выводятся из машины (2-й сход).

Проходовые фракции сит II группы объединяются на сборном днище и двумя потоками поступают на два верхних сита третьей группы. Далее сходовые продукты движутся так же, как и по II группе сит. Однако дальнейший путь сходовых продуктов иной: они не выводятся из рассева, а поступают одним потоком на верхнее сито IV группы. Проход сит III группы выводится из машины (1-й проход).

В IV группе сходовые продукты движутся последовательно по всем четырем ситам. Сход выводится с последнего сита (3-й сход); проходы всех сит также выводятся из машины (2-й проход).

Приведенная на рисунке схема рассева № 1 предназначена для сортирования сравнительно крупных продуктов, так как большинство фракций отделяется сходом.

При разработке технологических схем размола зерна в муку или при их анализе важно уметь правильно расстанавливать сита в рассевах для выделения необходимых продуктов.

В технологических схемах переработки зерна схемы рассевов изображают значительно проще. Схемы рассевов ЗРШ-М, включая ранее рассмотренную схему № 1, приведены на рисунке 17. Первая цифра в каждой строке означает число сит в группе, вторая – номер сита. Иногда вместо номера записывают размер отверстия сита в микрометрах.

|

|

|

Сх.1 Сх.2 Сх.3 Сх.4

Рисунок 17 – Упрощенные изображения схем рассевов ЗРШ-М

Каждую из технологических схем используют на соответствующих системах технологического процесса переработки зерна в муку.

Схема № 1 предназначена для сепарирования продуктов I…IV драных крупных, 1 и 2 шлифовочных систем. Схема № 2 служит для сепарирования продуктов V драной, сортировочных, размольных, вымольных, сходовых и 3, 4 шлифовочных систем. Схема № 3 предназначена для контроля муки, а также может быть использована на сортировочных и размольных системах. Схема № 4 предназначена для разделения продуктов измельчения при обойных помолах ржи и пшеницы.

Ситовые рамки и поддоны во всех группах имеют одинаковую высоту, что обеспечивает простоту эксплуатации машин.

На предприятиях республики используются современные рассева фирм «Окрим», «Прокоп», «Спомаш», «Совокрим». Технологические схемы секций рассевов на них изготавливаются по заказу предприятий в зависимости от вида помола, производительности завода и ассортимента вырабатываемой продукции.

Оценка эффективности процесса сортирования. В условиях реального сепарирования не все проходовые частицы достигают поверхности сита и вместе с более крупными сходовыми окажутся в сходе. Такое явление получило название недосева.

Для количественной оценки недосева рассчитывают коэффициент недосева как относительное содержание проходовых частиц в сходовых продуктах к их начальному содержанию в исходной смеси.

Тогда коэффициент недосева

(4)

(4)

где mnн – содержание проходовой фракции в сходовом продукте;

mnn – содержание проходовой фракции в исходном продукте, %.

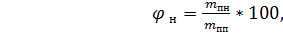

Оценивают эффективность сортирования также и по коэффициенту извлечения

(5)

(5)

где mп – содержание проходовой фракции, выделенной в рассеве, %;

mпп – содержание проходовой фракции в исходном продукте, %.

|

|

|