|

Сортирование продуктов шелушения

|

|

|

|

Важной технологической операцией является сортирование продуктов шелушения, которые состоят из шелушеных и нешелушеных зерен, дробленого ядра, мучки и лузги. Продукты шелушения сортируют, отсеивая мучку и дробленку в просеивающих машинах, отвеивая лузгу в аспирационных колонках и выделяя ядро из оставшихся продуктов шелушения. К мучке относят частицы измельченного эндосперма и оболочек, выделяемых проходом через сито с отверстиями 1,0...1,5 мм или через металлотканое сито № 063 в зависимости от перерабатываемой культуры.

Дробленое ядро (дробленку) получают проходом сита с отверстиями размером 1,6×20 мм при переработке гречихи и 1,4...2,5 мм для других культур. Лузга представляет собой частицы цветковых пленок или оболочек.

Поскольку физические свойства мучки, дробленки и лузги существенно отличаются от физических свойств шелушеного и нешелушеного зерна, то их выделение особых затруднений не вызывает. Однако разделение шелушеного и нешелушеного зерна затруднено из-за незначительного различия их физических свойств. Поэтому применяют методы выделения ядра, в которых использовано различие размеров, плотности, состояния поверхности шелушеного и нешелушеного зерна.

При разделении продуктов шелушения зерна первым этапом проводят их сортирование. Мучку и дробленое ядро выделяют в просеивающих машинах, отличающуюся аэродинамическими свойствами лузгу отвеивают в аспираторах. Оставшуюся смесь шелушеных и нешелущеных зерен разделяют в крупоотделительных машинах.

Выделенное по схеме нешелушеное зерно направляют на повторное шелушение. Если же провести разделение шелушеного и нешелушеного зерна невозможно, то на повторное шелушение направляют смесь продуктов. Такое упрощение технологической схемы ведет к увеличению оборота продуктов, дополнительному дроблению ядра и снижению в результате выхода целой крупы.

|

|

|

Разделение смеси шелушеных и нешелушеных зерен называют крупоотделением. Эту операцию применяют только для тех культур, у которых пленки неплотно соединены с ядром. У зерна с плотным срастанием пленок с ядром (например, ячмень) в продуктах шелушения помимо ядра и нешелушенного зерна будут присутствовать зерна с разной степенью отделения пленок, поэтому разделение шелушеных и нешелушеных зерен теряет смысл.

Разделение смеси шелушеных и нешелушеных зерен основано на различии физических свойств компонентов (таблица 10).

Таблица 10 – Способы разделения смеси зерновых культур по различным признакам

| Зерновые культуры | Признак делимости | Применяемые машины |

| Гречиха Овес, рис* Овес, рис, просо* | Размер Длина Комплекс признаков | Просеивающие машины (рассевы, крупосортировки Триеры Крупоотделительные машины (падди-машины, крупоотделители БКО,самотечные) |

*Разделение возможно, но на практике не применяют.

Разделение в просеивающих машинах применяют для гречихи, имеющей наибольшее различие в размерах шелушеных и нешелушеных зерен.

Разница в размере диаметра описанной окружности зерна и полученного из него ядра, как правило, не менее 0,5 мм. Такого различия достаточно для эффективного разделения смеси. Перед шелушением гречиху калибрируют на ситах с отверстиями диаметром 4,5; 4,2; 4,0; 3,8; 3,6; 3,3 мм. После шелушения каждой фракции смесь шелушеного и нешелушеного зерна разделяют на ситах с размером на 0,2...0,3 мм меньше, чем отверстия сита, сходом с которого получена фракция.

Разделение в триерах проводят для овса, шелушеные и нешелушеные зерна которого значительно отличаются по длине. Для разделения смеси устанавливают триеры с ячейками размером 8...9 мм. Для более полного разделения требуется последовательное трех-четырехкратное сепарирование. В результате получают ядро с минимальным количеством нешелушеных зерен, однако в сходовом продукте содержится обычно много крупного ядра. Поэтому овес, так же как и гречиху, рекомендуют перед шелушением предварительно калибровать на две-три фракции по длине.

|

|

|

Разделение в крупоотделителъных машинах проводят на основании различий нешелушеных и шелушеных зерен по комплексу свойств – по плотности, коэффициенту трения, упругим свойствам и т. д. Наиболее распространены падди-машины, кроме того, используют крупоотделители с плоскими ячеистыми поверхностями, а также с неподвижными наклонными ситами.

Рабочие органы падди-машины представляют собой каналы с гладким днищем и зигзагообразными стенками. Каналы имеют небольшой уклон. Несколько выше середины канала его днище имеет постоянный перегиб с углом 4°.

Продукт поступает в месте перегиба. Каналы совершают возвратно-поступательное движение в горизонтальной плоскости, перпендикулярной их длинной оси. При ударах продукта о стенки каналов происходят его самосортирование и расслоение смеси. Нешелушеные зерна, находящиеся в верхних слоях, в результате ударов перемещаются по каналу вверх, шелушеное зерно постепенно перемещается вниз.

Наиболее эффективны падди-машины при разделении продуктов шелушения риса, несколько менее (но также удовлетворительно) – для овса и еще меньше – для проса. Достоинство падди-машин – их высокая эффективность, недостатки – большие габариты и низкая производительность. Для повышения производительности машин увеличивают число каналов.

Рабочий орган крупоотделителя БКО – плоская поверхность, установленная под углом к горизонту. Вся поверхность покрыта ячейками определенной формы. Продольный угол составляет 3...4°, поперечный регулируют в пределах 10...30°. Рабочая поверхность совершает возвратно-поступательное движение в поперечной плоскости.

Продукт поступает на поверхность в ее высшей точке (А). В результате самосортирования в нижнем слое у рабочей поверхности оказываются шелушеные зерна. Эти зерна захватываются ячейками и передаются вверх, постепенно перемещаясь вдоль верхней кромки рабочей поверхности вследствие ее продольного уклона. Находящиеся в верхнем слое нешелушеные зерна не имеют контакта с ячеистой поверхностью и соскальзывают по зерну вниз. Сходом средней части стола получают смесь шелушеных и нешелушеных зерен, которую возвращают в машину для повторного сепарирования.

|

|

|

Крупоотделители БКО по сравнению с падди-машинами имеют меньшие габариты, однако в процессе работы их ячейки постепенно забиваются мучкой, что ухудшает процесс крупоотделения.

Самосортирующие или самотечные крупоотделители применяют для разделения шелушеных и нешелушеных зерен риса и овса. Смесь продуктов, свободно двигаясь по наклонной поверхности, самосортируется. В качестве рабочей поверхности используют сито. Для улучшения процесса самосортирования верхнюю часть сита закрывают тканью (обычно брезентом). На открытый участок сита поступает уже предварительно рассортированная смесь. Находящиеся в нижнем слое смеси шелушеные зерна перемещаются по ситу и постепенно просеиваются. Нешелушеные зерна, находящиеся в верхнем слое, не успевают просеяться и удаляются сходом с сит (рисунок 32).

Количество схода и прохода регулируют, изменяя длину ткани. С увеличением длины закрытого участка сита содержание нешелушеных зерен в проходе снижается. Работу крупоотделителя регулируют также изменением угла наклона сита. Для улучшения эффективности сепарирования применяют двукратное сепарирование смеси на двухъярусных крупоотделителях. Получаемые при этом продукты представляют собой ядро, нешелушеное зерно и их смесь, напоминающую по качеству исходный продукт. Смесь ядра и нешелушенного зерна направляют на повторное сепарирование.

Преимущества самотечных крупоотделителей – простота конструкции и высокий технологический эффект при последовательном применении нескольких установок.

1 – ткань; 2 – сито; I – смесь шелушеного и нешелушеного зерна; II – нешелушеное зерно; III – ядро.

|

|

|

Рисунок 32 – Схемы одноярусного (а)и двухъярусного (б) самотечных крупоотделителей.

При недостаточно высокой технологической эффективности различных крупоотделительных машин необходимо последовательно обрабатывать продукт на двух-трех машинах. При этом с первой машины стремятся получить один из продуктов, не нуждающийся в последующей сортировке, т. е. либо свободный от шелушеных зерен, либо с минимальным содержанием нешелушеных зерен. Оставшийся продукт, представляющий собой смесь шелушеных и нешелушеных зерен, направляют на вторую машину.

Оценка эффективности крупоотделения. Воспользуемся схемой распределения продуктов в крупоотделительной машине (рисунок 33). Обозначим концентрацию шелушеных и нешелушеных зерен в исходном продукте К и Н, количество полученных фракций – А и В, концентрацию шелушеных и нешелушеных зерен в продукте А – К1иН1, а в продукте В – К2иН2(все величины выражены в процентах). Примем, что в продукте А выделяют преимущественно шелушеные зерна, а в продукте В – нешелушеные. Тогда К1 > КиН2 > Н.

К+Н=100 %

Рисунок 33 – Схема распределения продуктов в крупоотделительной машине

Эффективность разделения смеси можно определить полнотой выделения шелушеных зерен, а также нешелушеных.

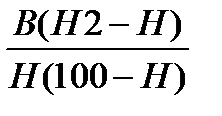

Е=  ; Е=

; Е=  (11)

(11)

Полученные по этим формулам значения будут одинаковы. Максимальная эффективность, равная единице, будет достигнута при полном разделении компонентов; нулевая – когда концентрация шелушеных и нешелушеных зерен в обоих продуктах после разделения смеси будет равна исходной.

|

|

|