|

Механизм каталитического крекинга

|

|

|

|

До 1940 г. для деструктивной переработки нефтяного сырья применялись исключительно термические методы. В настоящее время до 90% нефти перерабатывается с использованием термокаталитических процессов. Применение катализаторов позволяет резко увеличить выход ценных продуктов, повысить их качество и вырабатывать значительное количество ароматических углеводородов для нужд химической промышленности. Каталитические процессы менее энергоемки по сравнению с термическими, протекают с большей скоростью при более низких температурах и давлениях.

Каталитический крекинг – процесс деструктивной переработки средних и тяжелых дистиллятных нефтяных фракций в моторные топлива и сырье для органического и нефтехимического синтеза, производства технического углерода и кокса.

Процесс протекает в присутствии алюмосиликатных катализаторов при температуре не выше 450-530оС и давлении не выше 0,4 МПа.

Сырье – керосиногазойлевые фракции (200-350оС), тяжелые вакуумные газойли

(350-500оС), фракции с концом кипения 540-580оС.

В большинстве вакуумных газойлей, подвергаемых крекингу, в зависимости от типа исходной нефти содержание УВ колеблется в довольно широких пределах: парафиновых – 15-30%, нафтеновых – 20-40%, ароматических – 15-60%.

С целью получения максимального выхода целевых продуктов (высокооктанового бензина и сжиженных газов) наилучшим сырьем является сырье с преобладанием парафиновых и нафтеновых углеводородов. Полициклические ароматические углеводороды дают мало бензина и много тяжелых фракций и кокса. Гетеросоединения ухудшают качество продуктов и влияют на активность и селективность катализатора, обратимо отравляя его. Металлоорганика необратимо отравляет катализатор крекинга, блокируя его активные центры. Поэтому с целью уменьшения содержания металлов, гетероатомных соединений, конденсированных ароматических углеводородов и их производных сырье, как правило, облагораживают, например, подвергают гидроочистке. Так при гидроочистке вукуумного дистиллята, содержащего 1,6-1,7% серы, получается сырье с содержанием 0,2-0,3% серы.

|

|

|

Первыми катализаторами были природные глины – аморфные алюмосиликаты, которые отличались малой устойчивостью и низким выходом бензина – не выше 20-30%. В настоящее время природные алюмосиликаты практически полностью вытеснены синтетическими кристаллическими алюмосиликатами, содержащими в своем составе цеолиты (5-20%). Использование цеолитсодержащих катализаторов позволило увеличить выход бензина до

45-50% без ухудшения других показателей процесса.

Катализаторы каталитического крекинга должны обладать высокой механической прочностью, устойчивостью к истиранию, к действию водяного пара, высокой температуры и резким ее изменениям.

Особенностью катализаторов каталитического крекинга является их быстрая дезактивация. Поры катализатора закоксовываются через 10-15 мин работы. Поэтому необходимо чередовать крекинг с регенерацией катализатора, которая заключается в выжигании кокса и смолистых отложений с поверхности катализатора воздухом при 540-580оС. Для предохранения катализатора от местных перегревов воздух при этом разбавляют инертными газами.

Реакции углеводородов на катализаторах каталитического крекинга протекают по цепному карбокатионному механизму. Наряду с крекингом углеводороды в условиях процесса вступают в реакции алкилирования, деалкилирования, изомеризации, полимеризации, гидрирования.

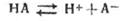

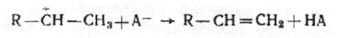

Механизм каталитического крекинга можно представить в виде цепных реакций. Зарождение цепи происходит под действием иона водорода катализатора:

|

|

|

где НА – условное изображение алюмосиликатного катализатора в виде кислоты. Ионы карбония легче всего образуются при взаимодействии протона катализатора с алкенами:

Этот механизм реакции доказан опытами с мечеными атомами (дейтерием).

Для ионов карбония наиболее характерны следующие превращения.

1. Перегруппировка в молекуле атомов водорода или метильных групп (скелетная изомеризация)

2. Взаимодействие с нейтральными молекулами с образованием новых ионов карбония:

3. Распад карбоний-иона с большим числом углеродных атомов:

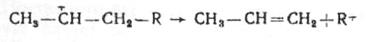

Развитие цепи идет по линии разнообразных превращений ионов карбония и водородного обмена с нейтральными молекулами. Обрыв цепи происходит в результате реакции между ионом карбония (катионом) и анионом алюмосиликата:

Катализатор в конечном итоге восстанавливает свой химический состав, и процесс может начинаться снова.

Механизм каталитического крекинга значительно отличается от механизма термического крекинга, что обусловлено как специфичностью действия катализатора, так и кинетическими факторами. Основные особенности механизма каталитического крекинга следующие:

1. Последовательность, в соответствии с которой различные классы углеводородов вступают в реакции каталитического крекинга, иная чем при термическом крекинге. Ниже приведены ряды основных групп углеводородов по убыванию их склонности к превращениям при термическом и каталитическом крекинге:

Термический крекинг: алканы > циклоалканы > алкены > алкилированные арены

Каталитический крекинг: алкены > арены с большим числом боковых цепей > циклоалканы > алканы

Указанная последовательность объясняется избирательностью адсорбции различных углеводородов на поверхности катализатора. В первую очередь на катализаторе адсорбируются ненасыщенные, богатые энергией соединения; диалкены, алкены, арены; наименьшей адсорбционной способностью обладают алканы. Ускорение реакций крекинга в присутствии катализаторов для алкенов и аренов в сотни и даже тысячи раз превышает ускорение расщепления алканов. Селективная адсорбция обусловливает ступенчатый последовательный ход процесса, при котором углеводороды, сильно сорбируемые катализатором, тормозят расщепление слабо сорбируемых веществ. При термическом же крекинге все компоненты сырья претерпевают превращения одновременно.

|

|

|

2. Развитие процессов перераспределения или диспропорционирования водорода. Молекулы углеводородов, адсорбированные на катализаторе, склонны дегидрироваться, что приводит к увеличению ненасыщенности и, как следствие, к более прочной адсорбции на катализаторе. В результате вновь образовавшиеся алкены начинают полимеризоваться и превращаться в конечный продукт процесса – кокс. При этом водород, теряемый молекулами, адсорбированными на катализаторе, насыщает различные осколки молекул и прежде всего изомеризованные алкены. Итак, одни молекулы теряют водород, другие насыщаются им, в чем и состоит процесс диспропорционирования. Постепенно все активные центры катализатора закрываются коксом, что влечет за собой необходимость восстановления его активности (регенерации катализатора). Кокс – неизбежный продукт основного каталитического процесса: при термическом же крекинге кокс образуется в результате вторичных химических превращений и является продуктом побочных высокотемпературных реакций конденсации.

3. Значительное развитие реакций изомеризации. В результате изомеризации ненасыщенных осколков и дальнейшего насыщения их водородом в продуктах крекинга накапливаются изоалкены, в частности для крекинг-газа характерно высокое содержание изобутана. Особенности механизма каталитического крекинга резко сказываются на составе и свойствах конечных продуктов. Так, в газе меньше низкомолекулярных компонентов, но больше изобутана. Бензины обогащаются изоалканами и ароматическими углеводородами. Основными преимуществами каталитического крекинга перед термическим являются более высокая скорость реакций в присутствии катализатора и большая ценность получаемых продуктов. В табл. 1 приведена сравнительная характеристика процессов каталитического и термического крекинга.

|

|

|

Таблица 1 – Сравнительная оценка процесса термического и каталитического крекинга

| Условия процесса | Термический крекинг | Каталитический крекинг |

| Температура, оС | 470-540 | 450-525 |

| Давление, МПа | 2,0 | 0,06-0,14 |

| Характеристика продуктов: | ||

| газ | В основном фракция С1–С2 | В основном фракция С3–С5 |

| бензин | Содержит значительное количество алканов нормального строения, алкенов и диенов, октановое число 66-68 | Содержит много разветвленных алканов и аренов, октановое число 78-85 |

Каталитический крекинг обычно осуществляют в прямоточных реакторах лифт-реакторах с восходящим потоком микросферического катализатора. Время контакта с катализатором в реакторе составляет около 3 с, расход катализатора 0,3-0,4 кг/т сырья. Высота лифт-реактора составляет 30-35 м, линейная скорость перемещения (пневмотранспорта) катализатора с парами сырья снизу вверх составляет 10-12 м/с.

|

|

|