|

Расчет сырья по операциям технологического потока

|

|

|

|

Подобные расчеты позволяют установить количество перерабатываемого сырья на каждой технологической операции, а также необходимы для определения количества основного технологического оборудования, требуемого для выполнения заданной программы [2,5].

Пооперационный расчет для производства трехслойных древесностружечных плит может быть выполнен согласно выданному заданию и принятым в соответствии с технической и справочной литературой, по следующей схеме:

Определяем часовую производительность (кг/ч) по формулам (3) или

, (34)

, (34)

где М – заданная мощность,м3,год

Ф – годовой фонд работы пресса, ч.

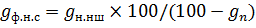

Количество абсолютно сухого материала в готовых шлифованных плитах с учетом разной плотности наружных и внутреннего слоев находим по формулам:

(35)

(35)

(36)

(36)

где  – часовая производительность, м3/ч;

– часовая производительность, м3/ч;

1,08 – коэффициент, учитывающий влажность плиты (8%)

Масса материала  – до шлифования составит:

– до шлифования составит:

, (37)

, (37)

где  – припуск на шлифование

– припуск на шлифование

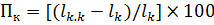

Потери при шлифовании составят

(38)

(38)

где  – количество шлифованной пыли, возвращаемой в производство,

– количество шлифованной пыли, возвращаемой в производство,

%

Масса абсолютно сухого материала во внутреннем слое:

(39)

(39)

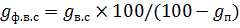

Потери сырья при обрезке по формату, в % составляют:

, (40)

, (40)

где  – припуск на обрезку по формату, по длине и ширине.

– припуск на обрезку по формату, по длине и ширине.

Расход абсолютно сухого материала до форматной обрезки составит:

(41)

(41)

(42)

(42)

После обрезки отходы плит частично измельчаются и возвращаются в производство в бункер сухой стружки внутреннего слоя. Количество возвращаемых отходов  находим по формуле:

находим по формуле:

(43)

(43)

где  – количество отходов, образующихся при форматной резке и

– количество отходов, образующихся при форматной резке и

возвращаемых в производство, %.

Потери материала при формировании ковра ( ) составляют в %

) составляют в %

(44)

(44)

где  – длина стружечного ковра, мм;

– длина стружечного ковра, мм;

|

|

|

– длина стружечного ковра с учетом длины разделительного короба формирующего конвейера, мм.

– длина стружечного ковра с учетом длины разделительного короба формирующего конвейера, мм.

Масса абсолютно сухого материала, проходящего через формирующие машины ( , составит:

, составит:

для наружного слоя

(45)

(45)

для внутреннего слоя

(46)

(46)

Потери материала наружных слоев при формировании стружечного ковра,  , кг/ч

, кг/ч

(47)

(47)

Масса абсолютно сухого материала, выходящего из смесителя  внутреннего слоя, будет меньше на величину

внутреннего слоя, будет меньше на величину  , так как все отходы из разделительных коробов, главного конвейера возвращаются в формирующие машины внутреннего слоя.

, так как все отходы из разделительных коробов, главного конвейера возвращаются в формирующие машины внутреннего слоя.

, (48)

, (48)

Часовой расход сухого связующего для наружных слоев g см, в кг/ч

, (49)

, (49)

а для внутреннего слоя

, (50)

, (50)

где  и

и  – расход сухого связующего на наружные и внутренние слои

– расход сухого связующего на наружные и внутренние слои

[5].

Количество абсолютно сухих древесных частиц, поступающих в смесители,

находим по формулам:

для наружных слоев

(51)

(51)

(52)

(52)

Количество абсолютно сухой стружки, поступающей в бункер сухой стружки наружного слоя с учетом возврата шлифовальной пыли находим по формуле (53), а стружки внутреннего слоя с учетом возврата отходов от форматной резки по формуле (54).

(53)

(53)

(54)

(54)

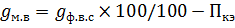

Масса абсолютно сухой стружки, выходящей из сушилок и поступающей на операцию сортировки, составит для наружных слоев:

, (55)

, (55)

(56)

(56)

где  – содержание крупных некондиционных фракций в стружке

– содержание крупных некондиционных фракций в стружке

наружных слоев и направляемых в стружку внутреннего слоя, %;

( – количество древесных частиц, перешедших из

– количество древесных частиц, перешедших из

наружных слоев во внутренний, кг/ч.

Потребность в абсолютно сухой стружке перед сушкой составит для наружных слоев:

(57)

(57)

для внутреннего слоя

(58)

(58)

где 3 и 2,5 – процент потерь стружки при сушке, соответственно,

наружных и внутреннего слоев.

Сумма потерь сырья при раскрое, измельчении и транспортировке стружки, а также не приведенных потерь составляет ориентировочно 7%.

Потребность в абсолютно сухой древесине расходуемой на наружные слои

(59)

(59)

на внутренний слой

|

|

|

(60)

(60)

Данные пооперационного расчета сводят в 3.1 для определения часового расхода материала заданной влажности на каждой технологической операции по формуле:

, (61)

, (61)

где  – расход материала заданной влажности, кг;

– расход материала заданной влажности, кг;

– расход абсолютно сухого материала, кг;

– расход абсолютно сухого материала, кг;

W – влажность материала на технологической операции, %.

Таблица 3.1 Пооперационный часовой расход материала по технологическим стадиям производства

| Технологические операции | Часовой расход абсолютно сухого материала по слоям, кг | Влажность материала, % | Часовой расход материала влажности по слоям, кг | ||||||

| наруж ные | внутренние | наружные | внутренние | наружные | внутренние | ||||

| Готовые шлифованные плиты | |||||||||

| До шлифовки | |||||||||

| До обрезки | |||||||||

| В формирующих машинах | |||||||||

| До формирующих машин | |||||||||

| До смесителя | |||||||||

| До бункеров сухой стружки | |||||||||

| До сушилок | |||||||||

| До измельчения (потребность в сырье) | |||||||||

- влажность материала на каждой технологической операции принимается в соответствии с используемой технологией по [5.1]. Данные в таблице приведены в количестве примера расчета материала для цеха мощностью 100 тыс.м3 в год.

|

|

|