|

Технология изготовления конструкций из монолитного бетона и железобетона

|

|

|

|

Бетон и железобетон находят широкое применение в строительстве. Это объясняется надежностью и долговечностью бетонных и железобетонных конструкций, а также тем, что для приготовления бетонной смеси используются в основном местные строительные материалы (песок, гравий или щебень), которые оставляют больше половины всей массы бетоне, этому следует добавить, что конструкции из бетона железобетона обладают большой устойчивостью воздействию внешней среды (атмосферных осадков, колебаний температур, грунтовых вод и т. д.)

Использование железобетона в строительстве относится к концу XIX столетия, когда трудами ученых того времени были доказано, что введение в бетонные конструкции стальной арматуры повышает их несущую способность и позволяет уменьшить геометрические размеры, а это в конечном итоге снижает вес сооружения, уменьшает расход материалов и удешевляет строительство.

При изготовлении первых железобетонных конструкций стальная арматура укладывалась в самый центр сечения конструкции, что было малоэффективно. Позднее арматуру стали укладывать в растянутую зону бетона для восприятия растягивающих усилий.

Все арматурные работы выполнялись тогда вручную на месте.

В настоящее время процесс изготовления арматурных каркасов и сеток, а также пространственных арматурных блоков полностью механизирован и производится в заводских условиях.

В зависимости от способа выполнения бетонные и железобетонные конструкции бывают монолитные и сборные. Первые изготовляют в построечных условиях (непосредственно на объекте), а вторые — на заводах или полигонах сборного железобетона. На строительной площадке из них только собирают здания и сооружения.

|

|

|

Технологический процесс изготовления монолитных бетонных и железобетонных конструкций можно расчленить на следующие операции:

1) установка опалубки;

2) установка арматуры (для железобетонных конструкций);

3) укладка и уплотнение бетонной смеси;

4) уход за бетоном;

5) разборка (снятие) опалубочных форм.

Процессам установки опалубки и арматуры, а также кладки бетонной смеси предшествуют заготовительные и транспортные операции, которые заключаются изготовлении опалубочных форм, арматурных каркасов и сеток, приготовлении бетонной смеси и транспортировании заготовок и материалов к месту производства работ.

Все работы по возведению монолитных железобетонных конструкций технологически связаны между собой и выполняются в определенной последовательности с соблюдением технических условий и правил. Продолжительность комплекса железобетонных работ зависит от продолжительности отдельных операций, поэтому для сокращения сроков строительства необходимо стремиться к тому, чтобы уменьшить время доставляющих операций путем их совмещения, механизации работ, применения передовых методов труда.

Опалубочные работы

Так как бетонная смесь до момента твердения обладает определенной подвижностью и пластичностью, то для изготовления бетонных и железобетонных конструкций и изделий ее необходимо заключить в специальную форму и выдержать в ней до получении заданной прочности. Такая форма называется опалубкой. После твердения бетона опалубку снимают.

В зависимости от того, какое количество раз используется опалубка, различают стационарные и многократно оборачиваемые опалубочные формы. Первые служат для бетонирования какой-либо конструкции только одни раз, а вторые могут использоваться несколько раз при возведении ряда аналогичных конструкций.

Стационарная опалубка требует большого расхода материалов и применяется крайне редко (для устройства монолитных нетипових железобетонных конструкций с очень сложным очертанием, где использование инвентарной опалубки затруднительно). Оборачиваемая опалубка — прогрессивного типа, так как способствует удешевлению строительства и сокращению сроков производства работ. Она состоит из отдельных типовых элементов и может последовательно использоваться на ряде объектов.

|

|

|

Стоимость опалубочных работ обычно составляет 25—30% от общей стоимости бетонируемой конструкции, поэтому во всех возможных случаях следует применять, многократно оборачиваемую и инвентарную опалубки.

Опалубки бывают деревянные, металлические, железобетонные, металлосетчатые, пластмассовые, а также дерево-металлические, состоящие из дерева и стали. Последние изготовляются в тех случаях, когда требуется усилить элементы деревянной опалубки и продлить срок их службы.

Деревянные опалубки устраивают из круглого и пиленого леса, а также из клееной фанеры, древесноволокнистых и древесностружечных плит. Наибольшее Применение находит древесина хвойных пород (сосна, ель, лиственница), а из лиственных — береза и ольха. Влажность пиломатериалов, используемых для опалубки, не должна быть более 25%, так как сильно увлажненная древесина при усушке может вызвать коробление элементов опалубки. Внутреннюю поверхность деревянной опалубки целесообразно покрывать минеральным либо отработанным машинным маслом, что предохраняет ее от увлажнения.

Несущие элементы формы (стойки высотой более 3 м и прогоны), а также элементы оборачиваемой опалубки следует изготовлять только из древесины хвойных пород не ниже 3-го сорта. Ширина досок опалубки, непосредственно прилегающих к бетону, должна быть не более 150 мм.

Железобетонные опалубочные формы представляют собой плиты-оболочки, которые являются частью возводимой конструкции и, следовательно, не имеют оборачиваемости. К такой опалубке предъявляют все те требования, которым должна удовлетворять сама конструкция или сооружение. Если железобетонная опалубка применяется в качестве облицовки наружной поверхности сооружения, то она должна отвечать и архитектурным требованиям. Сетчатую опалубку устраивают из металлической сетки с ячейками размером не более 5 мм. Применение этой опалубки допускается только на основании указаний проекта сооружения.

|

|

|

7.2.1 Типы опалубки

Опалубка для монолитных бетонных и железобетонных конструкций должна быть устойчивой, неизменяемой, обладать достаточной жесткостью и прочностью, а также обеспечивать правильность геометрических размеров сооружения и взаимного расположения его частей. Конструкция опалубки не должна создавать затруднений при установке арматуры, укладке и уплотнении бетонной смеси.

Опалубки изготовляют, как правило, на специализироваиных заводах или полигонах вне строящегося объекта, что улучшает их качество и сокращает сроки строительства. В построечных условиях производится только монтаж опалубки из готовых элементов или опалубочных блоков.

Различают следующие типы опалубки:

1) разборно-переставную, которую собирают из готовых щитов или коробов, снимаемых после достижения бетоном прочности, допускающей распалубливание. Такую опалубку применяют для большинства бетонных и железобетонных конструкций;

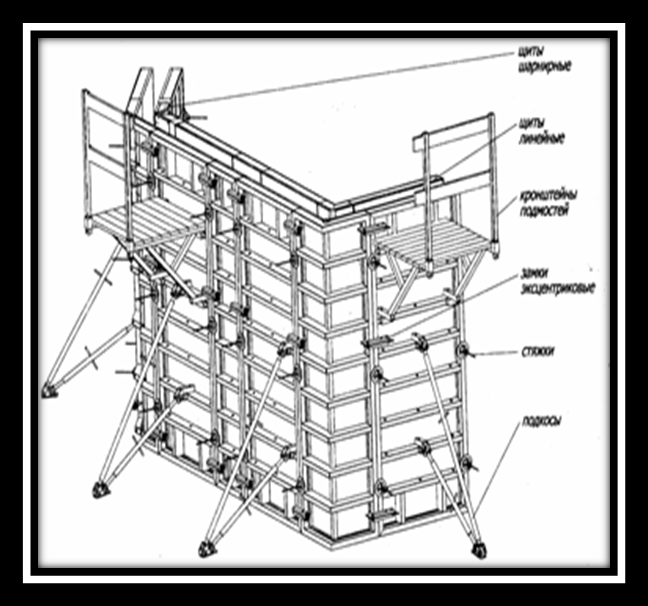

Рисунок 7.2 – Разборно-переставная опалубка

2) скользящую, или подвижную, передвигающуюся в вертикальном направлении без перерыва бетонирования, которая служит для возведения высоких (не менее 12 м) железобетонных сооружений постоянного поперечного сечения с толщиной не менее 120 мм (башни, резервуары и т. д.);

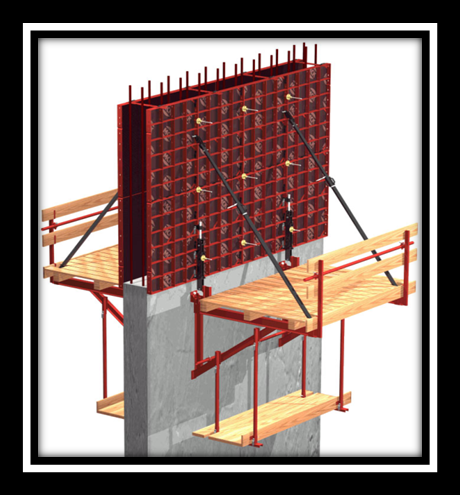

Рисунок 7.3 – Скользящая опалубка

3) подъемно-переставную, перемещающуюся в вертикальном направлении по мере возведения сооружения и достижения бетоном прочности, допускающее перестановку щитов; она применяется при бетонировании высоких железобетонных сооружений, меняющих по высоте свои геометрические размеры (конические заводские трубы, градирни, телевизионные башни и т. д.);

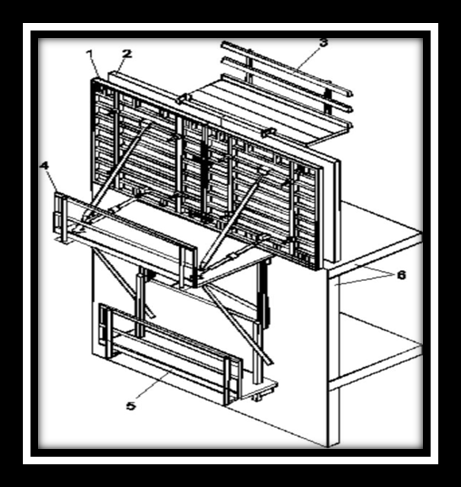

Рисунок 7.4 – Подъемно-переставная опалубка

4) катучую, передвигающуюся в горизонтальном направлении без разборки со скоростью, обеспечивающей твердение бетона и непрерывность бетонирования; используется при возведении протяженных сооружений постоянного поперечного сечения (проходные туннели, коллекторы, подпорные стенки и т.д.);

|

|

|

Рисунок 7.5 – Катучая опалубка

5) железобетонные плиты-оболочки, бетонные облицовочные блоки, армоцементные и металлические плиты, прочно соединяющиеся с бетонируемой конструкцией и выполняющие роль постоянной облицовки; применяются они при возведении плоских либо массивных железобетонных конструкций криволинейного очертания, для которых рабочим проектом предусмотрена облицовка.

7.2.2 Установка и разборка опалубки

Леса и крепления, поддерживающие опалубку, должны устанавливаться на надежное основание и иметь достаточную площадь опирання. Элементы креплений следует располагать так, чтобы они не мешали производству работ. Монтаж крупнопанельных щитов и опалубочных блоков, как правило, осуществляется с помощью кранов, при этом места строповки должны быть определены проектом и отмечены яркой краской. Предпочтительна опалубка заводского изготовления, правильность ее устройства следует проверять до установки.

Опалубка и кружала арочных и мостовых конструкций пролетом более 4 м устраиваются со строительным подъемом, который необходим для осадки сооружения под нагрузкой от свежеуложенной бетонной смеси. Величина подъема опалубки в середине пролета зависит от конструктивных особенностей вооружения и должна быть не менее 3—5 мм на 1 м пролета. Подъем опалубки проверяют нивелиром.

При возведении сооружений с помощью катучей опалубки длина бетонируемого участка ограничивается расстоянием между температурными швами, ели бетонируемое сооружение имеет ячеистую конструкцию (своды, плиты и т. д.), образованную арами, балками, диафрагмами или рамами, то длина участка, бетонируемого с одной позиции катучей опалубки, принимается равной расстоянию между этими поддерживающими элементами.

В процессе бетонирования необходимо постоянно наблюдать за состоянием опалубки и поддерживающих ее конструкций.

Разборку опалубки разрешается производить только после достижения бетоном требуемой прочности. При распалубливании конструкций нельзя допускать повреждения их поверхностей и опалубки. Разборку опалубки несущих конструкций начинают со снятия боковых щитов и осмотра распалубливаемого элемента и только после этого удаляют стойки, ферм и другие поддерживающие элементы опалубки.

Арматурные работы

7.3.1 Материалы для арматурных работ

|

|

|

Для армирования железобетонных конструкций применяют арматурную сталь, которая классифицируется по трем основным признакам: технологии изготовления, условию применения в конструкциях и профилю стержней в зависимости от технологии изготовления арматурная сталь подразделяется на горячекатаную стержневую и холоднотянутую проволочную. Стержневая арматура в свою очередь делится на горячекатаную, которая после проката не подвергается упрочнению, термически упрочненную, подвергающуюся после проката упрочняющей обработке, и упрочненную вытяжкой, которая после проката упрочняется вытяжкой в холодном состоянии.

Основными прочностными характеристиками арматурной стали являются предел прочности (временное сопротивление разрыву) и предел текучести. Пределом прочности называется то растягивающее напряжение при испытании образца, при котором сталь разрывается. Пределом текучести называется максимальное растягивающее напряжение, при котором происходит удлинение испытываемого образца без дальнейшего увеличения нагрузки. Предел прочности и предел текучести измеряются в килограммах на квадратный сантиметр. Повышая прочностные характеристики арматурной стали, т. е. применяя высокопрочную арматуру, можно добиться значительной экономии металла.

7.3.2 Монтаж арматуры

Монтаж арматуры производится, как правило, укрупненными элементами в соответствии с проектов производства работ, в котором должна быть определена такая последовательность монтажа, при которое ранее уложенные элементы не затрудняют установки последующих. Предварительно должна быть проверена и принята опалубка с составлением соответствующего акта. Если между приемкой опалубочных форм и установкой арматуры был длительный перерыв, то опалубка подвергается повторной приемке, цель которой выявить и исправить дефекты.

Монтируемая арматура должна предохраняться от повреждения и смещений в процессе производства бетонных работ. Для этого ее временно закрепляют, а затем, по мере укладки бетонной смеси, крепления разбирают.

При работе железобетонных конструкций в агрессивной среде арматуру покрывают антикоррозийным защитным слоем, целостность которого перед бетонированием обязательно проверяют, а замеченные дефекты устраняют. При антикоррозийной защите арматуры составляется акт на скрытые работы.

Стыкование на месте установки каркасов и сеток, а также отдельных стержней диаметром более 20 мм выполняют, как правило, электрошлаковой или многоэлектродной ванной сваркой в медных формах. Если стыкование производят с помощью стальной полосы, то каждый стержень приваривают к ней двумя фланговыми швами, длина шва при этом равняется пяти диаметрам одного стержня.

Стержни штучной арматуры диаметром до 16 мм скрепляют путем перевязки вязальной проволокой, диаметром более 16 мм — прихваткой дуговой сварой, при этом перевязкой или прихваткой должно быть соединено не менее половины всех пересечений.

Рисунок 7.6 - Арматура

|

|

|