|

Технология монтажа строительных конструкций

|

|

|

|

Монтаж – это комплексный процесс сборки зданий и сооружений из укрупненных конструкций, деталей и узлов заводского изготовления. Монтаж является ведущим технологическим процессом строительного производства.

Организация монтажного процесса представляет собой комплекс мероприятий, направленных на упорядочение и приведение в систему выполнения монтажных работ на строительной площадке. Эти мероприятия должны предусматривать развитие фронта работ, выбор последовательности или очередности установки монтажных элементов в проектное положение, укрупнение конструкций и выполнение этих работ в определенных условиях строительства, доставку, транспортирование, подачу монтажных элементов и конструкций в рабочую зону.

Направление развития монтажного процесса по возведению зданий и сооружений может быть:

а) по отношению к расположению горизонтальных осей объекта – продольным, поперечным и комбинированным;

б) по отношению к пространственным координатам – горизонтальным, вертикальным и комбинированным.

Во всех случаях направление развития монтажного процесса должно обеспечивать простоту и удобство организации производства работ при минимальных размерах технологической зоны и соблюдении требований ТБ.

Под технологической зоной (строительной площадкой) понимают пространство, характеризуемое параметрами этой зоны (высотой, шириной, длиной) и ее составляющих – зон монтажа, транспортирования, подачи, разгрузки, складирования, предварительной сборки (укрупнения), смежной работы и рабочей.

Монтажная зона представляет собой пространство, занимаемое исполнительными механизмами, обеспечивающими подачу элементов, конструкций, изделий, материалов и других предметов, необходимых для возведения объекта, из места хранения в рабочую зону, а зона транспортирования – пространство, в котором происходит их перемещение. Транспортирование является по существу подачей, а зона – зоной подачи. Зоны разгрузки и складирования является пространствами, в которых производят соответственно разгрузку и складирование материалов и изделий. Зона предварительной сборки (укрупнения) определяется пространством, необходимым для производства работ, связанных со сборкой или укрупнением. Зона смежной работы представляет собой зону, в которой совмещаются все перечисленные выше зоны. Рабочая зона – пространство, ограниченное определенным объемом работ, в пределах которого исполнитель (один человек, звено или бригада) выполняет порученную ему работу.

|

|

|

Радиус рабочей зоны крана равен максимальному вылету стрелы крана:

Rрз= Rmax

Радиус опасной зоны крана определяется по следующей формуле:

Rоз = Rmax+1,5lmax+lбез,

где lmax - максимальная длина монтируемого элемента;

lбез – безопасное расстояние - 0,7 м.

Зона перемещения груза:

Rпг=Rmax+1,5lmax

Описанные зоны наносят на строительном генеральном плане. В процессе монтажа каждая из них может стать опасной. Опасная зона представляет собой пространство, в пределах которого постоянно действуют или потенциально могут действовать опасные производственные факторы.

К постоянно действующим опасным факторам относят участки вблизи от неизолированных токоведущих частей электроустановок, в местах перемещения машин и оборудования, в местах под которыми происходит перемещение грузов грузоподъемными кранами. Участки с постоянно действующими опасными факторами во избежание непреднамеренного доступа посторонних лиц ограждают защитными ограждениями.

К потенциально действующим опасным производственным факторам относят участки территории вблизи строящегося здания или сооружения, этажи зданий над которыми происходит монтаж конструкций. Для предупреждения потенциально действующих опасных производственных факторов необходимо устанавливать сигнальные ограждения.

|

|

|

Монтаж строительных конструкций может быть осуществлен по двум схемам: монтаж со склада и монтаж с транспортных средств (с колес).

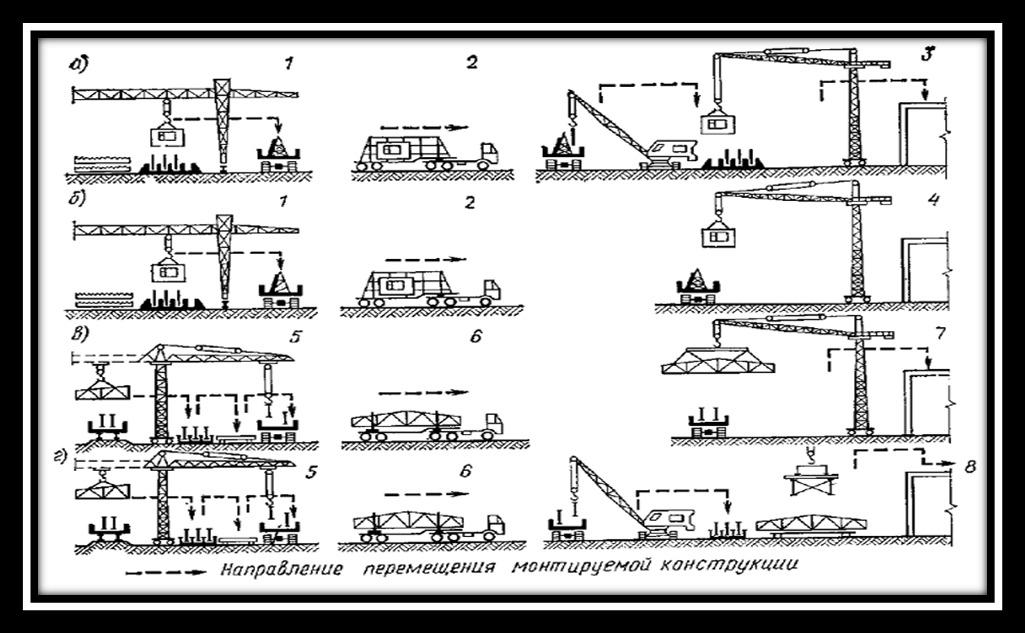

Рисунок 8.1 – Схемы организации монтажных работ

а-г – варианты организации монтажных работ; а1, б1 – погрузка конструкций на заводе ЖБИ или КПД; а2, б2 – транспортирование железобетонных конструкций: а3 – разгрузка конструкций на приобъектном складе и монтаж с него; 6,4 – монтаж «с колес»; в5, г5 – разгрузка отправочных марок, укрупнение и погрузка на транспортное средство: в6, г6 – транспортирование металлических конструкций; в7 – монтаж «с колес»; г8 – разгрузка, укрупнение в пространственные блоки и их монтаж.

8.1.1 Временное усиление конструкций

Временное усиление осуществляют для восприятия монтажных усилий. Применяют усиление конструкций, когда расчетная схема конструкции и возникающие при подъеме элемента усилия не совпадают, что может привести к потере устойчивости и прочности конструкции или ее отдельных частей и узлов при подъеме. Потребность в таком усилении в большей степени относится к металлическим фермам, пояса которых, при большой нераскрепленной длине, могут оказаться недостаточно устойчивыми и жесткими при подъеме.

В процессе монтажа многие конструкции находятся в условиях, отличающихся от условий их работы при эксплуатации, хотя действующие на них нагрузки обычно меньше эксплуатационных, но приложены они в местах, не соответствующих расчетной схеме. Во избежание деформаций конструктивные элементы и блоки конструкций, не обладающие достаточной жесткостью, в процессе транспортирования и подъема усиливают, увеличивая их жесткость, а при необходимости и прочность. Необходимость усиления проверяют расчетом. В проектах производства работ должны быть конкретные рекомендации по усилению конструкции на период транспортирования, подъема или до приобретения конструкцией необходимой прочности.

|

|

|

Наиболее часто усиливают колонны большой высоты, нижние части двухветвевых колонн, стальные и деревянные фермы, арки и рамы больших пролетов, элементы сборных ж/б оболочек, армоцементных сводов, стальные цилиндрические оболочки, элементы листовых конструкций. Усиление высоких колонн, не обладающих достаточной устойчивостью при изгибе от их массы, производят натяжением пары тросов, прикрепляемым к стальным временным упорам.

Металлические фермы обычно поднимают за узлы верхнего пояса. Если ферма не была рас считана на монтажные усилия, то для обеспечения устойчивости поясов фермы производят их временное усиление на период подъема и установки. В качестве усиления применяют металлический прокат, трубы, деревянные пластины, которые закрепляют болтами или хомутами к недостаточно прочным и жестким узлам усиливаемой конструкции.

Часто приходится усиливать и двухветвевые металлические колонны, подъем которых осуществляется поворотом с шарнирным закреплением одной из ветвей. В этом случае для предотвращения деформаций изгиба усиливают отдельные раскосы решетки.

8.1.2 Выверка элементов

Выверка – операция, обеспечивающая точное соответствие положения монтируемых конструкций проектному положению.

Различают следующие виды выверок:

Визуальную выверку производят при достаточной точности опорных поверхностей и стыков конструкций (применяют рулетки, линейки, калибры, шаблоны).

Инструментальную выверку выполняют при сложности обеспечения точности установки монтажных элементов и конструкций, проверяя только опорные поверхности, торцовые основания или стыки смонтированных конструкций. Ее производят при установке всех несущих и ограждающих конструкций зданий и сооружений, а также специальных монтажных приспособлении (используют теодолиты, нивелиры).

Безвыверочная установка (поверка) получила наибольшее распространение при монтаже сборных металлических конструкций. Основным ее условием является применение конструкций с повышенным классом точности геометрических размеров в монтажных стыках.

|

|

|

Автоматизированная выверка предусматривает автоматическую установку конструкций с параллельной выверкой при помощи специальных автоматизированных устройств.

Выверку следует производить в порядке, установленном в проекте производства монтажных работ. Устанавливают конструкции сразу в проектное положение по разбивочным осям с выверкой по принятым ориентирам.

В период выверки конструкция должна быть устойчивой под действием собственной массы, монтажных и ветровых нагрузок благодаря правильной последовательности монтажа, соблюдению проектных размеров опорных площадок и сопряжений, своевременной установке предусмотренных в проекте постоянных или временных связей или креплений, а также обеспечению мероприятий по безопасному ведению строительных процессов.

8.1.3 Постоянное закрепление конструкций

Надежное соединение отдельных конструкций между собой является одной из основных задач при возведении зданий, так как качество такого соединения в определенной степени предопределяет качество и надежность смонтированного сооружения. Соединения элементов имеют три разновидности: швы, стыки и узлы.

Швы – все горизонтальные и вертикальные плоскости, полости между рядом расположенными элементами.

Рисунок 8.2 – Строительный «теплый» шов

Стык – место соединения, зона передачи нагрузки от одного элемента каркаса другому.

Рисунок 8.3 – Стык деревянных конструкций

Узел – место конструктивного соединения двух или нескольких элементов между собой.

Рисунок 8.4 - Узел соединения панелей

Стыки и узлы могут быть несущими и ненесущими.

Стыки конструкций в зависимости от их положения в каркасе здания, воспринимаемых ими усилий, и способа их выполнения подразделяют на сухие (на сварке, на заклепках, болтах), замоноличенные (когда стык заделывают раствором или б/смесью) и смешанные (сначала соединяют на сварке или на болтах, затем этот стык замоноличивают раствором или бетоном).

8.1.4 Способы наводки монтажных элементов на опоры

Наводка – операция, обеспечивающая максимальное приближение монтируемой конструкции в вертикальной плоскости к проектному положению. Степень приближения зависит от вида конструкции и способа ее сопряжения с ранее установленными – базовыми поверхностями, служащими начальными, промежуточными или конечными ориентирами.

Ориентирование – это операция, обеспечивающая максимальное приближение монтируемой конструкции в горизонтальной плоскости к проектному положению.

|

|

|

В зависимости от способа установки конструкции в проектное положение различают следующие виды монтажа:

Свободный монтаж – монтируемый элемент без каких-либо ограничений устанавливают в проектное положение при его свободном перемещении. Способ требует постоянного контроля положения элемента в пространстве при его установке, необходимость выполнения выверочных, крепежных и других операций на высоте. Недостатки способа – повышенная сложность и высокая трудоемкость работ.

Ограниченно-свободный монтаж – монтируемая конструкция устанавливается в направляющие упоры, фиксаторы и другие приспособления, частично ограничивающие свободу перемещения конструкции, но приводящие к снижению трудозатрат на временное крепление и выверку. Способ повышает производительность кранового оборудования за счет снижения времени монтажного цикла.

Принудительный монтаж – основан на использовании кондукторов, манипуляторов, индикаторов и других средств, обеспечивающих полное или заданное ограничение перемещений конструкции от действия собственной массы и внешних воздействий. Способ обеспечивает повышение точности монтажа, приводит к значительному снижению трудозатрат.

|

|

|