|

Метод автоматического получения размеров на настроенных станках

|

|

|

|

Этот метод в значительной мере свободен от недостатков, свойственных методу пробных ходов и промеров.

При обработке заготовок по методу автоматического получения размеров станок предварительно настраивается таким образом, чтобы требуемая от заготовок точность достигалась автоматически, т.е. почти независимо от квалификации и внимания рабочего.

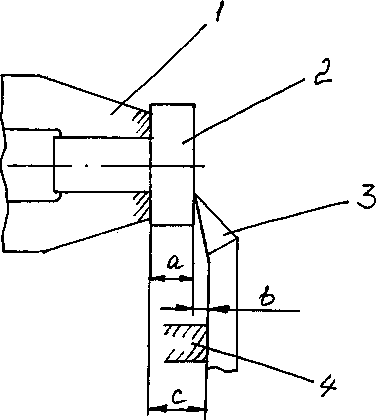

При фрезеровании заготовки 2 на размеры а и b (рисунок 2.1) стол фрезерного станка предварительно устанавливают по высоте таким образом, чтобы опорная поверхность неподвижной губки 1 тисков отстояла от оси вращения фрезы на расстоянии

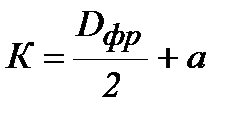

(2.1)

(2.1)

При этом боковую поверхность фрезы 3 удаляют (поперечным перемещением стола) от вертикальной поверхности неподвижной губки на расстояние b. Эту предварительную настройку станка производят по методу пробных ходов и промеров. После такой настройки выполняют обработку всей партии заготовок без их промежуточных промеров (исключая выборочные контрольные промеры) и без дополнительных перемещений стола станка в поперечном и вертикальном направлениях. Так как в процессе обработки размеры К и b остаются неизменными, то и точность размеров а и b обрабатываемой заготовки сохраняется одинаковой для всех заготовок, обработанных с данной настройкой станка.

а) б)

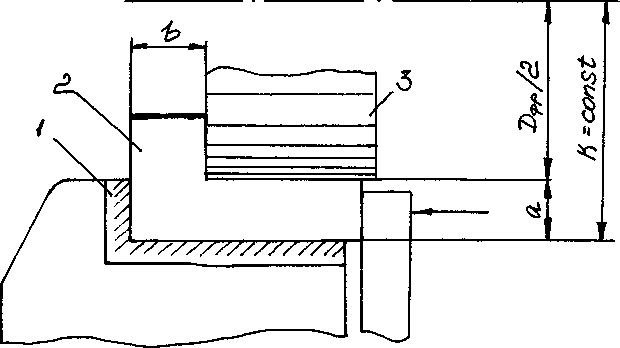

Рисунок 2.1 - Обработка заготовок по методу автоматического получения размеров

Равным образом при подрезке торца заготовки 2 (рисунок 2.1, б) размер а заготовки определяется расстоянием с от торца зажимного приспособления 1 до поверхности упора 4, ограничивающего перемещение подрезного резца 3, а также расстоянием b от поверхности упора 4 до вершины режущего лезвия резца. При постоянстве этих размеров, устанавливаемых в процессе предварительной настройки станка, точность размера а обрабатываемой заготовки сохраняется неизменной.

|

|

|

Следовательно, при использовании метода автоматического получения размеров на настроенных станках задача обеспечения требуемой точности обработки переносится с рабочего оператора на настройщика, выполняющего предварительную настройку станка; на инструментальщика, изготовляющего специальные приспособления, и на технолога, назначающего технологические базы и размеры заготовки, а также определяющего метод ее установки и крепления и конструкцию необходимого приспособления.

К преимуществам метода автоматического получения размеров относятся:

1. повышение точности обработки и снижение брака; точность обработки не зависит от минимально возможной толщины снимаемой стружки (так как припуск на обработку на настроенном станке устанавливают заведомо больше этой величины) и от квалификации и внимательности рабочего;

2. рост производительности обработки за счет устранения потерь времени на предварительную разметку заготовки и осуществление пробных ходов и промеров; кроме того, специалист, работающий на настроенном станке по упорам, а не по пробным промерам, проводит работу более уверенно и спокойно; в процессе обработки возникает определенный ритм целесообразных и продуманных движений, дающих наименьшую утомляемость и высокую производительность;

3. рациональное использование рабочих высокой квалификации; работу на настроенных станках могут производить ученики и малоквалифицированные рабочие-операторы, а в дальнейшем с ростом автоматизации производственных процессов она будет полностью возложена на станки-автоматы и промышленные роботы; высококвалифицированные рабочие выполняют настройку станков и обслуживают одновременно по 8-12 станков;

|

|

|

4. повышение экономичности производства; высокая производительность труда, снижение брака, уменьшение потребности в высококвалифицированной рабочей силе способствуют снижению производственных затрат и общему повышению экономичности производства.

5. Преимущества метода автоматического получения размеров на настроенных станках•предопределяют его широкое распространение в условиях современного серийного и массового производства.

Использование этого метода вусловиях мелкосерийного производства ограничивается некоторыми экономическими соображениями: потери времени на предварительную настройку станков могут превзойти выигрыш времени от автоматического получения размеров; затраты на изготовление однородных и точных исходных заготовок, требуемых для работы на настроенных станках, могут не окупиться при малых количествах выпускаемой продукции; тщательная технологическая подготовка производства с подробной разработкой технологических процессов и схем настройки станков неосуществима в условиях мелкосерийного и многономенклатурного производства.

|

|

|