|

Типовые способы обработки плоских поверхностей

|

|

|

|

Плоские поверхности обрабатывают строганием, долблением, фрезерованием и протяги-ванием. При обработке плоских поверхностей заготовок необходимо обеспечить прямолинейность поверхности в продольном и поперечном направлениях; точное расположение обрабатываемой плоскости относительно других поверхностей или осей; параллельность отдельных поверхностей между собой; расположение поверхностей под требуемыми углами и т. п.

Строгание и долбление наиболее применимы в серийном, особенно в мелкосерийном и индивидуальном производствах, так как для работы на строгальных и долбежных станках не требуется сложных приспособлений и инструментов.

Скорости резания при этих видах обработки небольшие, так как осуществление возвратно-поступательно: движения с большими скоростями представляет конструктивные трудности вследствие развивающихся больших сил инерции при движении деталей и узлов станка. Так, например, при строгании заготовок из чугуна для чернового прохода рекомендуется скорость резания 15...20 м/мин, для чистового - 5...12 м/мин с глубиной резания соответственно до 0,8 мм и 0,1 мм. Шероховатость поверхности при строгании с небольшой подачей широким резцом может достигать Ra = 0,8 мкм.

Стружка снимается во время рабочего хода, хотя ратный (холостой) ход совершается со скоростью, в 3 раза превышающей скорость рабочего хода, тем не менее потеря времени на холостых ходах делает строгание и долбление менее производительным методом обработки плоскостей, чем фрезерование.

На рисунке 3.37 показаны строгальный и долбежный резцы, а на рисунке 3.38 - схемы обработки.

| |

| Рисунок 3.37 – Конструкция строгального (а) и долбежного (б) резцов | |

| |

| Рисунок 3.38 – Схемы обработки на поперечно-строгальном (а) и долбежном (б) станках |

На поперечно-строгальных стан-ках возвратно-поступательное движе-ние имеет резец, который закреплен в суппорте ползуна. Обрабатываемая заготовка, закрепленная на столе станка, получает поперечную подачу благодаря прерывистому переме-щению стола в поперечном направлении после каждого рабочего хода. При строгании на продольно-строгальных станках стол с закре-пленной на нем обрабатываемой заготовкой совершает возвратно-поступательное движение, поперечную подачу совершает резец путем перемещения резцового суппорта, которое осуществляется после каждого рабочего хода.

|

|

|

Повысить производительность на строгальных станках можно, применив одновременно несколько резцов на одной державке, что сократит число рабочих ходов и позволит снять значительно больший припуск за один рабочий ход: при одновременной работе нескольких суппортов и, следовательно, обработки нескольких поверхностей; при применении широких резцов и больших подач при чистовом строгании.

На долбежных станках долбяк с закрепленным в нем резцом совершает возвратно-поступательное движение в вертикальной плоскости. Стол станка, на котором закрепляется обрабатываемая заготовка, имеет движение подачи в горизонтальной плоскости в двух взаимно перпендикулярных направлениях.

Долбежные станки применяют в единичном производстве для получения шпоночных канавок в отверстиях, а также для обработки квадратных, прямоугольных и других форм отверстий.

При фрезеровании поверхность обрабатывают многолезвийным вращающимся инструмен-том - фрезой. Подачу осуществляют путем перемещения обрабатываемой заготовки, закрепленной на столе станка. Фреза получает вращение от шпинделя станка.

Плоские поверхности можно фрезеровать торцовыми и цилиндрическими фрезами. Фрезерование торцовыми фрезами более производительно, чем цилиндрическими.

|

|

|

Это объясняется тем, что при торцовом фрезеровании происходит одновременно резание металла несколькими зубьями, причем возможно применение фрез большого диаметра с большим числом зубьев.

Фрезерование цилиндрическими фрезами производят двумя методами. Первый метод - встречное фрезерование (рисунок 3.39, а), когда вращение фрезы направлено против подачи; второй метод - попутное фрезерование (рисунок 3.39, б), когда направление вращения фрезы совпадает с направлением подачи.

При первом методе фрезерования толщина стружки постепенно увеличивается при резании металла каждым зубом фрезы, достигая величины amax.

| Рисунок 3.39 – Схемы фрезерования: а – встречное; б - попутное |

Перед началом резания происходит небольшое проскальзывание режущей кромки зуба по поверхности резания, что вызывает наклеп обра-ботанной поверхности и затуп-ляет зубья.

При втором методе фрезерования толщина стружки постепенно уменьшается. Производительность может быть больше и качество обработанной поверхности лучше, чем при первом, но при втором методе фрезерования зуб фрезы захватывает металл сразу на полную глубину резания и, таким образом, резание происходит с ударами. Ввиду этого второй метод фрезерования можно применять только для работы на станках с большой жесткостью конструкции и устройством для устранения зазоров в механизмах подачи. По этой причине первый метод фрезерования применяется чаще, чем второй.

При фрезеровании может быть достигнута точность обработки по 8-9-му квалитетам, а шероховатость Ra = = 1,6...3,2 мкм.

Широкое применение в машиностроении при обработке плоскостей находят торцовые фрезы со вставными пластинками твердого сплава.

Использование этих фрез позволяет вести обработку с большим числом зубьев, одновременно участвующим в резании, что обеспечивает более плавную работу фрезы при высоких скоростях резания и больших подачах; возможность одновременной обработки заготовок корпусных деталей с разных сторон (на барабанно-фрезерных станках).

Использование торцовых фрез позволяет вести скоростное фрезерование при скоростях резания до 350 м/мин (для стали) и 450 м/мин (для чугуна) при подачах фрезы соответственно SZ = 0,05... 0,12мм/зуб и 0,3...0,8 мм/зуб, а силовое фрезерование с подачами SZ = 1,0...1,5 мм и более.

|

|

|

| Фрезы, оснащенные композитом различных марок (рисунок 3.40), обеспечивают возможность обра-ботки закаленных до твердости HRC 60...64 сталей со скоростями резания 80...120 м/мин, подачей 0,12 мм/об при глубине резания до 1 мм. Обработку заготовок из чугуна производят со скоростью резания до 600 м/мин. Обработка такими фрезами заготовок из стали и чугуна может заменить плоское шлифование. |

| Рисунок 3.40 – Конструкция торцовой фрезы с механическим креплением вставки, оснащенной композитом: 1 – вставка с композитом (нож) |

Протягивание наружных поверхностей находит широкое применение в крупносерийном и массовом производствах. Несмотря на высокую стоимость вертикально- и горизонтально-протяжных станков и инструмента (протяжек) этот метод обладает высокой производительностью и экономичностью в сравнении с фрезерованием.

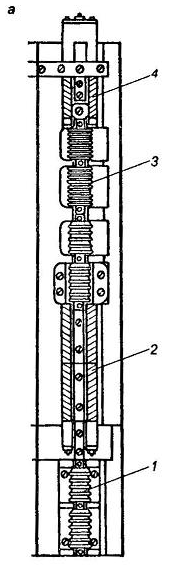

Протяжки для обработки наружных плоских и фасонных поверхностей имеют постоянный профиль по длине. Конструкцию этих протяжек рассмотрим на примере протяжки для обработки крышки шатуна двигателя внутреннего сгорания (рисунок 3.41, а). Ее рабочая часть состоит из отдельных секций: 1,3 - круглых и 2, 4 - плоских, закрепленных на корпусе. Каждая секция предназначена для обработки определенного участка поверхности заготовки (рисунок 3.41, б). Номера участков заготовки соответствуют номерам секций протяжки.

|

| Рисунок 3.41 – Конструкция сборной плоской протяжки (а) для обработки крышки шатуна (б): 1, 3 – круглые протяжки для обработки полуокруж-ностей; 2,4 – плоские протяжки для обработки плос-костей разъема; 5 – крышка шатуна |

Деление на секции производят с учетом принимаемой схемы резания. В секциях имеются рабочая и калибрующая части, форма и размеры зубьев которых аналогичны внутренним протяжкам. Зубья наружных протяжек оснащают пластинами из твердого сплава.

Припуск на протягивание предварительно не обработанной поверхности (литье, поковка) принимается в пределах 2...5 мм, а на чистовое протягивание - 0,25...1,0 мм. Шероховатость поверхности составляет Ra = 0,8...1,6 мкм и может достигать Ra = 0,4 мкм.

|

|

|