|

Краткие сведения о шлицевых соединениях

|

|

|

|

В зависимости от профиля зубьев шлицевые соединения делят на прямобочные, эвольвентные и треугольные. Наибольшее распространение получили шлицы с прямобочным профилем зуба, имеющие четное число зубьев (6, 8, 10, 16 и 20).

Шлицевые соединения с эвольвентным профилем зубьев по сравнению с прямобочными обладают рядом преимуществ: передают большие крутящие моменты и обладают большей усталостной прочностью, так как имеют меньшую концентрацию напряжений у основания шлицев.

Допуски и посадки шлицевых соединений зависят от их назначения и принятой системы центрирования втулки относительно вала.

Существуют три способа центрирования: по наружному диаметру (D), внутреннему диаметру (d) и боковым поверхностям шлицев (b).

Центрирование по d обеспечивает высокую точность и его применяют обычно для подвижных соединений. Шлицевой участок вала изготовляют с опорной площадкой, ограниченной с двух сторон продольными канавками.

Центрирование по D применяют для неподвижных соединений и для подвижных, воспринимающих небольшие нагрузки.

Центрирование по b не обеспечивает необходимой точности и применяется редко.

Посадки шлицевых соединений с прямобочным профилем строят по системе отверстия. Их осуществляют по центрирующей цилиндрической поверхности и одновременно по поверхностям шлицев вала (т. е. по d и b; D и b или только по b).

Рекомендуемые посадки в зависимости от способа центрирования с зазором для d: H7-f7; H7-g6; для D: H7-F7; H7-g6.

Для нецентрирующих диаметров устанавливают поля допусков для D при центрировании по d: a11 - для вала и H12 - для втулки; для d при центрировании по D: H11 - для втулки, d ³ d1.

При таких полях допусков нецентрирующих диаметров создаются значительные зазоры, облегчающие сборку шлицевых соединений.

|

|

|

Примеры условного обозначения соединения с числом шлицев Z = 8, внутренним диаметром d = 38 мм, наружным диаметром D = 40 мм, шириной шлица b = 7 мм с центрированием по внутреннему диаметру с посадкой по диаметру центрирования  и по размеру b

и по размеру b  :

:

;

;

то же при центрировании по наружному диаметру, с посадкой по диаметру центрирования  и по размеру b

и по размеру b  :

:  .

.

При центрировании по внутреннему диаметру отверстие втулки будет иметь условное обозначение:

D - 8 ´ 36 ´ Н7 ´ 40Н12 ´ 7D7,

а вал для того же соединения:

d - 8 ´ 36 ´ е8 ´ 40 a11 ´ 7 f8.

Рассмотрим примеры условных обозначений посадок шлицевых соединений с эвольвентным профилем шлицев.

Шлицевое соединение D = 50 мм, т = 2 мм с центрированием по боковым сторонам шлицев, с посадкой по боковым поверхностям шлицев  :

:  .

.

Тогда для втулки: 50 ´ 2 ´ 9Н, а для вала: 50 ´ 2 ´ 9g.

Шлицевые соединения с треугольным профилем имеют мелкие зубья. Угол профиля равен углу впадины вала 2β = 90° или 72°.

Основные параметры соединения с треугольным профилем зубьев: т = 0,3...0,8 мм, Z = 15...70 мм. Эти соединения применяют вместо посадок с натягом для неподвижных соединений, а также при тонкостенных втулках для передачи небольших крутящих моментов. Их центрируют по боковым сторонам зубьев, а по внутреннему и наружному диаметрам имеются зазоры.

Методы обработки шлицев

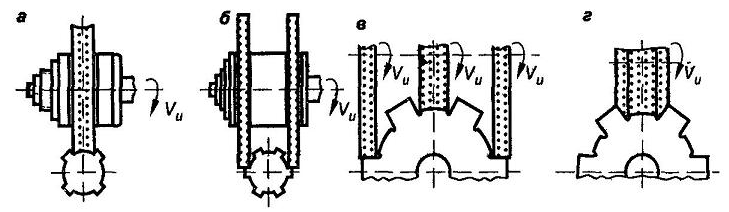

Шлицы нарезают фрезерованием, строганием, протягиванием и холодным накатыванием (в основном эвольвентные шлицы). Основные схемы фрезерования и шлифования шлицевых валов приведены на рисунках 3.53, 3.54, 3.55.

Технологический процесс обработки шлицев зависит от метода центрирования шлицевого соединения и термической обработки. В серийном производстве обычно нарезают шлицы на шлицефрезерных или зубофрезерных станках червячной фрезой методом обкатки. Метод довольно трудоемкий, так как выполняется при сравнительно невысоких режимах резания (v = 20...30 м/мин и So = 20 мм/мин).

|

|

|

Нарезать шлицы можно за один или два рабочих хода в зависимости от требуемой точности. Применение многозаходной червячной фрезы для чернового фрезерования увеличивает производительность, но при этом снижается точность обработки.

| Рисунок 3.53 – Схемы фрезерования шлицев: а – шлицевой дисковой фрезой, б – двумя дисковыми фрезами, в – дисковой канавочной фрезой, г – червячной фрезой |

Шлицы закаливаемых валов и центрируемые по наружной поверхности обрабатывают в следующей последовательности:

Ø фрезерование шлицев;

Ø термическая обработка шлицев (закалка ТВЧ);

Ø шлифование наружной поверхности;

Ø шлифование боковых поверхностей шлицев.

Обработка незакаливаемых валов с центрированием по наружной поверхности:

Ø фрезерование шлицев;

Ø шлифование наружной поверхности.

Шлицы валов с центрированием по поверхности внутреннего диаметра обрабатывают в следующей последовательности:

Ø фрезерование шлицев;

Ø фрезерование канавок для выхода круга при шлифовании центрирующей поверхности внутреннего диаметра (в случае, если канавки не обработаны на первой операции фрезой совместно со шлицами);

Ø термическая обработка (закалка ТВЧ);

Ø шлифование боковых поверхностей;

Ø шлифование центрирующей поверхности внутреннего диаметра.

Нарезание прямобочных шлицев фрезерованием фасонными дисковыми фрезами (рисунок 3.54, а) обеспечивает предварительную обработку и торцовыми фрезами с пластинками твердого сплава, работающими с продольной подачей, - чистовую обработку боковых поверхностей шлицев (рисунок 3.54, б).

Режимы обработки шлицев на валах: предварительное фрезерование - v = 30...35 м/мин, v S = 190 мм/мин, а для чистового фрезерования - v= 180...35 м/мин, SZ = 0,55 мм/зуб.

Обработку выполняют на горизонтальных продольных фрезерных станках с применением делительных приспособлений.

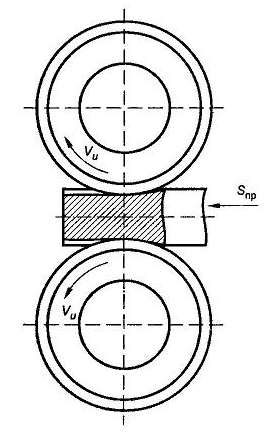

Шлифование боковых сторон шлицев и внутреннего диаметра шлицевого вала производят за одну или две технологические операции (рисунок 3.55).

В серийном производстве боковые стороны и внутренний диаметр шлицев часто шлифуют за две операции на плоско-шлифовальных станках периферией шлифовального круга: боковые стороны шлицев двумя кру-гами, внутренний диаметр - профильным кругом (рисунок 3.55, а, б).

|

|

|

В массовом производстве боковые стороны и внутренний диаметр шлифуют за одну технологическую операцию на шлицешли-фовальном станке (рисунок 3.55, в, г). Припуски на шлифование боковой стороны шлица и на внутренний диаметр оставляют в пределах 0,1...0,2 мм.

| |

| Рисунок 3.54 - Схема фрезерования шлицев фасонными фрезами а - предварительная обработка, б - чистовая обработка боковых поверхностей шлицев; 1 - дисковая (фасонная), 2 - торцовая фреза с пластинками твердого сплава, 3- заготовка; SПР - продольная подача, Vф- скорость фрезы. |

Рисунок 3.55 - Схемы шлифования шлицев:

а – одним профильным кругом диаметр d, б – двумя кругами, в – тремя кругами, г – фасонным кругом

Прогрессивными процессами образования шлицев методом копирования являются шлицестрогание и шлицепротягивание.

Строгание шлицев на валах производят набором фасонных резцов, собранных в головке, и эффективно может быть применено в крупносерийном и массовом производствах. Их количество и профиль соответствуют числу шлицев и профилю впадины между шлицами вала (рисунок 3.56). Число двойных ходов головки определяется глубиной шлицевой канавки и принятой глубиной резания за один рабочий ход. За каждый двойной ход резцы сходятся радиально на заданную величину подачи.

Этим методом можно обрабатывать как сквозные, так и несквозные шлицы. В последнем случае предусматривается канавка для выхода резцов глубиной не менее 6...8 мм и ускоренный отвод резцов от заготовки. Шероховатость обработанной поверхности составляет Ra = 2,5...1,25 мкм.

Другим высокопроизводительным методом образования шлицев является шлицепро-тягивание (рисунок 3.57).

Протягивание шлицев производят двумя блочными протяжками одновременно двух диаметрально противоположных впадин на валу с последующим поворотом вала на определенный угол после каждого хода протяжек. Блок протяжки состоит из набора резцов, которые копируют профиль впадин шлицевого вала. Этот метод позволяет обрабатывать сквозные и несквозные шлицы по заданной траектории движения резцов.

|

|

|

Большой производительностью и высоким качеством поверхности обладает холодное накатывание эвольвентных шлицев, при котором шлицы формируют пластическим деформированием без снятия стружки.

Накатку шлицев выполняют роликами (рисунок 3.58), рейками и многороликовой головкой (одновременно всех шлицев на валу).

Холодное накатывание эвольвентных шлицев на валах может быть выполнено и другим методом (рисунок 3.59).

Профиль шлицев формируют двумя роликовыми головками, имеющими встречное вращение. Профильные ролики 3 одновременно и синхронно внедряются во вращающуюся вокруг своей оси заготовку 2, которая при этом совершает и движение подачи в осевом направлении. Частоты вращения накатных головок и заготовки согласованы с учетом числа шлицев. Шлицевое отверстие втулки предварительно обрабатывают сверлением и зенкерованием с подрезкой торца, после чего протягивают круглое отверстие, а затем шлицы. В массовом производстве за счет удлинения протяжки протягивание цилиндрической части и шлицев иногда выполняют одновременно одной протяжкой. После чистовой обработки всех наружных поверхностей или тех, которые должны быть соосны со шлицевой частью заготовки, производят термообработку, а затем шлифование внутреннего диаметра шлицевой части.

|

|

| ||

| Рисунок 3.56 – Резцовая головка шлицестрогального станка | Рисунок 3.57 – Схема протягивания наружных шлицев | Рисунок 3.58 – Схема накатывания шлицев профильными роликами | ||

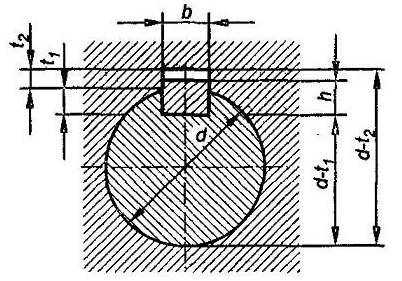

| Краткие сведения о шпоночных соединениях Шпоночные соединения выполняют призма-тическими и сегментными шпонками. Наибольшее распространение получили призматические шпонки. Для получения различных посадок призматических шпонок установлены стандартом поля допусков на ширину шпонок, пазов валов и втулок (рисунок 3.60). Шпонки следует изготовлять только с допуском h9. Установлены три типа шпоночных соединений: свободное, нормальное, плотное. |

| |||

| Рисунок 3.59 – Схема накатывания шлицев планетарным методом: 1 – траектория движения роликов, 2 – заготовка, 3 – ролики | ||||

| Для первого типа установлены поля допусков для паза на валу Н9 и для паза во втулке D10, для второго - соответственно N9 и JS9;для третьего - на валу и на втулке Р9. Соединения первого типа будут иметь зазор, а вторые и третьи - переходные посадки. Стандартом нормированы отклонения высоты шпонки по H11, глубины паза на валу t1 и паза во втулке или отклонения размеров d – t1 и d + t2 (см* рисунок 3.60), а также длины шпонок по h14 и длина пазов на валу по H15. |

| |||

| Рисунок 3.60 – Размеры призматических шпонок и пазов для них | ||||

|

|

|

|

|

|