|

Основные методы нарезания зубьев цилиндрических колес

|

|

|

|

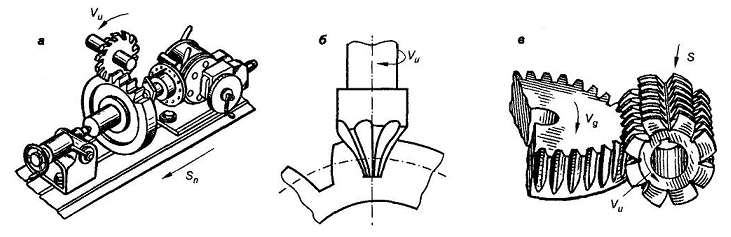

Зубья на колесах нарезают с использованием двух схем: копирования и обкатки (рисунок 3.62).

Схема копирования заключается в последовательном фрезеровании впадин между зубьями фасонной дисковой модульной фрезой. Такие фрезы изготовляют набором для каждого модуля. Обычно применяют набор фрез из 8 штук, обработка которыми позволяет получать зубчатые колеса 9-й степени точности, но для изготовления более точных зубчатых колес требуется набор из 15 или 26 штук. Такое количество фрез в каждом наборе необходимо потому, что для различного числа зубьев размеры впадин между зубьями различны.

Каждая фреза набора предназначена для определенного интервала числа зубьев.

Зубчатые колеса обычно нарезают по одному или по несколько штук на оправке, что увеличивает производительность труда.

Дисковыми модульными фрезами обрабатывают цилиндрические зубчатые колеса с косым зубом, поворачивая заготовку (фрезу) на угол наклона зуба.

Режущие кромки зубьев дисковой или пальцевой фрезы изготовляют по форме впадины между зубьями колеса, и при фрезеровании они копируют форму впадины. После нарезания одной впадины заготовку поворачивают на угол, равный 1/z, с помощью делительной головки и повторяют нарезание новой впадины и т. д.

Пальцевыми модульными фрезами нарезают зубья средних и крупномодульных шевронных колес, реек и др. (см. рисунок 3.62, б).

Указанные выше методы применяют в единичном и мелкосерийном производствах. В массовом производстве метод копирования используется при зубодолблении.

Рисунок 3.62 – Нарезание зубьев по схемам:

а, б – копирования, в - обкатки

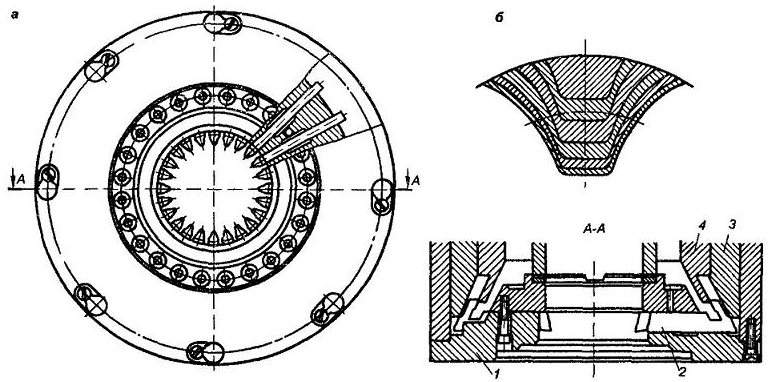

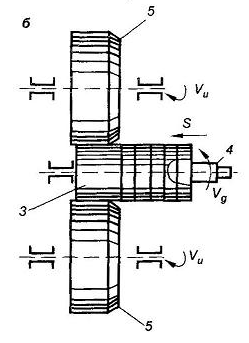

Зубодолбежными головками одновременно по контуру обрабатывают все впадины зубьев колес (рисунок 3.63) резцами с фасонным профилем режущих кромок, соответствующим профилю впадин обрабатываемого колеса.

|

|

|

Резцы закреплены на станке неподвижно, а главное рабочее движение совершает заготовка в направлении своей оси. Подачу радиальную (на глубину резания) осуществляют действием конусов 3 и 4 станка на наклонные хвостовики резцов, перед обратным ходом резцы немного отводят.

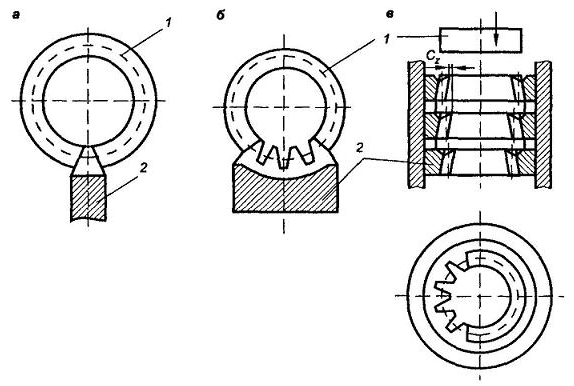

Протягивание применяют для обработки колес внутреннего и наружного профиля. Протяжки для колес внутреннего профиля аналогичны шлицевым протяжкам с фасонным эвольвентным профилем режущих кромок.

Протяжки используют для последовательной обработки одной или нескольких впадин с поворотом заготовки делением на соответствующий угловой шаг (рисунок 3.64).

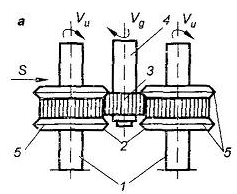

Рисунок 3.63 – Конструкция зубодолбежной головки (а) и схема долбления впадины зубьев (б):

1 – корпус головки, 2 – резец, 3,4 – подвижные конуса

С этой целью применяют протяжки дисковой конструкции (рисунок 3.64, а). Протяжки секторного типа (рисунок 3.64, б) аналогичны наружным протяжкам с соответствующим профилем режущих кромок. Ими обрабатывают группу зубьев колес. Для обработки следующей группы зубьев осуществляют поворот заготовки.

Протяжки охватывающего типа позволяют вести обработку сразу всех зубьев колес. У протяжки (рисунок 3.64, в) в корпусе в виде трубы установлены кольца с внутренними режущими зубьями эвольвентного профиля, соответствующего профилю впадин зубьев нарезаемого колеса. Высота зубьев в кольцах, расположенных по длине протяжки, изменяется для создания подъема на зуб СZ. В процессе обработки рабочее движение резания совершает заготовка.

При схеме обкатки заготовка и инструмент воспроизводят движение пары сопряженных деталей зубчатой или, червячной передачи. С этой целью либо инструменту придают форму детали, которая могла бы работать в зацеплении с нарезаемых колесом (зубчатая рейка, червяк, зубчатое колесо), либо инструмент выполняют таким образом, чтобы его режущие кромки описывали в пространстве поверхность профиля зубьев некоторого зубчатого колеса или рейки. В процессе взаимного обкатывания заготовки и инструмента режущие кромки инструмента, постепенно срезая металл из обрабатываемых впадин заготовок, формируют на ней зубья.

|

|

|

| Рисунок 3.64 –Протягивание наружных зубьев колес по схеме копирования: а – протяжкой дисковой, б – протяжкой секторного типа, в – кольцевой протяжкой; 1 – заготовка, 2 - протяжка |

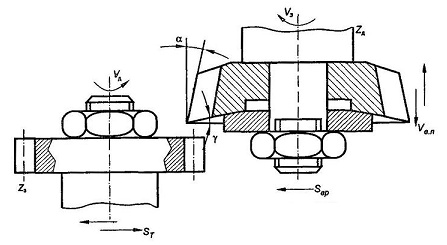

Зубофрезерование с осевой или радиально-осевой подачей, осуще-ствляемое при подаче червячной фрезы параллельно оси обрабаты-ваемого колеса (рисунок 3.65), применяют для нарезания прямозубых и косозубых колес.

Червячная фреза в начале резания и до получения полной высоты зуба подается радиально к оси обрабатываемого колеса, затем радиальная подача прекращается и включается осевая подача (рисунок 3.65, б).

Этот метод реализован на зубофрезерных станках.

Подачу при черновом нарезании зубьев принимают S = = 0,7...4 мм/об заготовки, при чистовом - 0,3...1,2 мм/об.

Рисунок 3.65 - Схема нарезания зубьев червячной фрезой (а) и схема перемещения фрезы, при ее радиальноосевой подаче (б): 1 - осевая подача, 2 - радиальная подача, 3 - холостые ходы; с - величина перебега фрезы (2...3мм)

Для фрез из быстрорежущей стали скорость резания (окружная скорость вращения фрезы) составляет 15...50 м/мин.

При нарезании червячными фрезами степень точности колес соответствует 7...9-му классам, а шероховатость поверхности колес Ra = 3,2 мкм.

В зависимости от модуля устанавливают число рабочих ходов червячной фрезы: для модулей т до 2...2,5 мм - один рабочий ход, для т> 2,5 - два рабочих хода и более. С целью повышения производительности при зубофрезеровании применяют твердосплавные фрезы, многозаходные фрезы и увеличивают число одновременно обрабатываемых колес.

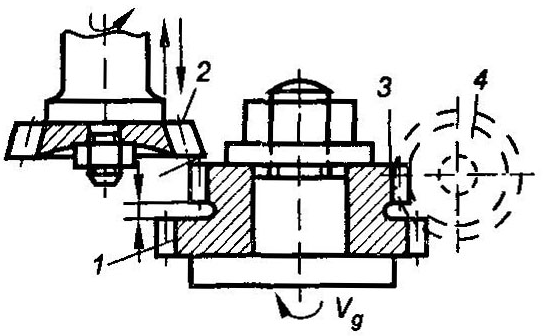

При зубодолблении режущим инструментом служит долбяк, представляющий собой зубчатое колесо с эвольвентным профилем зубьев. Для преобразования его в режущий инструмент зубьям приданы передний угол γ = 5... 10° и задний угол a = 4...8°. В процессе нарезания долбяк и нарезаемое зубчатое колесо (рисунок 3.66) находятся в относительном движении зацепления и их окружные скорости на начальных окружностях равны.

|

|

|

Кроме вращательного движения долбяк имеет возвратно-поступательное (или винтообразное движение при нарезании косозубых колес) движение VП и движение SВР в начале процесса долбления. Нарезаемое колесо (заготовка) при холостом ходе долбяка немного отводят (движение ST) для ликвидации трения о долбяк. Перебег долбяка в обе стороны равен 3...5 мм.

Скорость резания (скорость движения долбяка) подсчитывают по формуле:

,

,

где L - длина хода долбяка в мм;

n - число двойных ходов долбяка в минуту.

Скорость движения долбяка из быстрорежущей стали составляет 14...30 м/мин; круговая подача долбяка 0,15 ¸ 0,5 мм/дв.ход.

По сравнению с зубофрезе-рованием червячными фрезами зубо-долбление более производительно при малых модулях (m < 2,5 мм), при больших модулях (m > 5 мм) более производительно зубофрезеро-вание.

| |

| Рисунок 3.66 – Схема нарезания зубчатого колеса долбяком: ZЗ – число зубьев заготовки, ZД – число зубьев долбяка, VД – скорость долбяка, VЗ – скорость заготовки, VВ.П. – скорость вертикального возвратно-поступательного движения резания, SВР – подача на врезание долбяка, ST – подача на отвод заготовки на каждый холостой ход долбяка |

Обработка зубчатых колес выполняется: с m = 1...2 мм - за один рабочий ход; с 2 < m £ 4 - за два рабочих хода; с m > 4 мм - за три рабочих хода.

Зубодолбление является единственным методом для нарезания колес с внутренним зацеплением (при средних и малых диаметрах), а также при обработке зубчатых венцов в блочных шестернях (рисунок 3.67).

Из рисунка видно, что червячная фреза 4 не имеет выхода при обработке венца малого диаметра 3, в то время как долбяком 2 можно обрабатывать оба венца - 3 и 1.

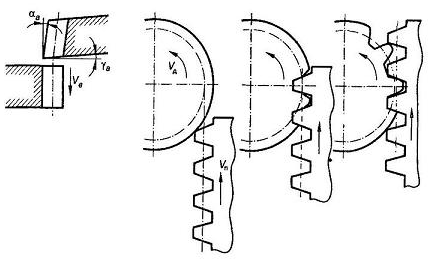

При зубострогании используют гребен-ки - самый простой по конструкции обкатной инструмент в виде зубчатой рейки. Обкатное движение создает кинематика станка.

|

|

|

| |

| Рисунок 3.67 - Схема обработки венцов блока шестерни долбяком и червячной фрезой 1 - венец большого диаметра, 2 - долбяк, 3 - венец малого диаметра, 4 - червячная фреза |

В процессе обработки гребенка совершает главное движение vВ (рисунок 3.68) по направлению боковых поверхностей образуемого зуба параллельно оси (прямозубое колесо). Одновременно происходит движение обката гребенки и заготовки: гребенка - продольно-поступательное по направлению ее средней линии vП, заготовка — вращательное vД. Профиль зубьев колес образуется огибанием его зубьями гребенки при совершении движений главного vВ и обката vП. Для нарезания всех зубьев колеса длина гребенки должна быть больше длины начальной окружности колеса. Если применяют короткие гребенки, то после образования нескольких впадин гребенку возвращают в исходное положение вне зоны контакта с заготовкой и обрабатывают следующую группу впадин колеса.

| Рисунок 3.68 – Схема нарезания зубьев колеса зуборезной гребенкой: VВ – скорость вертикального движения гребенки, VП –скорость продольно-поступательного движения |

Процесс накатыва-ния зубьев заключается в том, что зубья на заго-товке выдавливают вследствие пластичес-кого деформирования металла накатниками в виде зубчатых валков или реек на специальных станках.

Накатывание зубчатых поверхностей имеет большие преимущества перед методами резания: повышает производительность в 10...30 раз; увеличивает износостойкость и прочность зубьев; значительно уменьшает отходы металла и др.

Различают горячее и холодное накатывание. Горячее накатывание применяют для профилей с модулем больше 2,0 мм; холодное накатывание - для колес с модулем до 2,0 мм.

Может быть применено и комбинированное накатывание для средних модулей, когда основную пластическую деформацию проводят в горячем состоянии, а окончательное профилирование зубьев - в холодном.

В холодном состоянии мелкомодульные зубчатые колеса можно накатывать даже на токарных станках с продольной подачей двух или трех накатников, закрепленных на суппорте.

При холодном накатывании получают 7—8-ю степень точности зубчатого колеса.

Накатывают зубья и двумя накатниками, имеющими форму реек, при этом заготовку устанавливают в центрах специального станка.

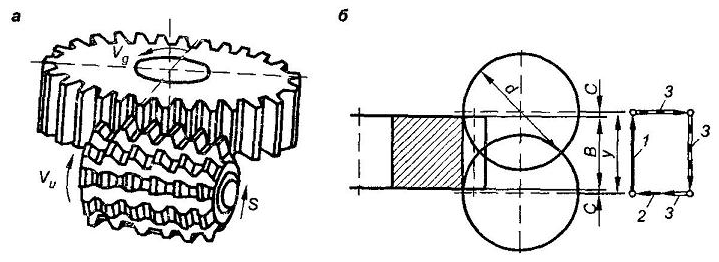

Горячее накатывание производят как с радиальной, так и с продольной подачами (рисунок 3.69).

|

|

|

Перед накатыванием за-готовки подвергают поверхнос-тному нагреву токами высокой частоты (ТВЧ) до 1100...1200°С, а затем производят накатывание вращающимися накатниками 5.

Штучное время накаты-вания зубьев 0,5...2 мин, для модулей 2...5 мм.

При горячем накаты-вании достигается 9-10-я степень точности. Применяя горячую калибровку с нагревом заготовки до 700...750°С, можно получить 8-ю степень точности зубчатого колеса.

|

| |

| Рисунок 3.69 – Схема горячего накатывания зубьев колес с радиальной (а) и осевой (б) подачами: 1 – шпиндели, 2 – реборды, 3 – заго-товка, 4 – оправка, 5 - накатники |

|

|

|