|

Основные методы нарезания зубьев конических колес

|

|

|

|

Зубья конических колес по конфигурации подразделяются на прямозубые, нулевые (зерол), спирально-конические и гипоидные (рисунок 3.75.). Прямозубые колеса имеют прямолинейные боковые поверхности, продолжение зубьев пересекает ось колеса. В нулевых колесах зубья криволинейные с углом спирали в середине венца, равным нулю. В отличие от спирально-конических у гипоидных передач ось ведущей шестерни смещается по высоте относительно оси ведомого колеса.

Рисунок 3.75 – Типы зубьев конических зубчатых колес:

а – прямые, б – криволинейные нулевые, в – спирально-конические, г – гипоидные

При обработке конических зубчатых колес технологическими базами должны служить конструкторские (посадочное отверстие и торец). Обработку резанием колес производят так же, как и цилиндрических, в три этапа. Зубья колес обрабатывают с использованием схемы копирования профиля режущего инструмента или схемы обкатки.

Черновую обработку прямозубых колес производят дисковыми модульными фрезами с периодическим делением (рисунок 3.76). Обычно обрабатывают одновременно несколько заготовок (станок модели ЕЗ-1). Время обработки одной впадины 5...20 с. В единичном и мелкосерийном производствах применяют горизонтально-фрезерные станки с делительной головкой.

При модуле зубчатого колеса m £ 2,5 мм обычно обработку ведут без чернового зубофре-зерования. Применяют также круговое протягивание зубьев при помощи дисковой протяжки (рисунок 3.77), которая за один оборот производит черновую, получистовую и чистовую обработку одной впадины зуба.

|

| |

| Рисунок 3.77 – Схема кругового протягивания зубьев: А – вращение протяжки, Б1 – подача при черновом нарезании, Б2 – подача при чистовом нарезании, В – угол поворота протяжки, при котором происходит деление заготовки 1 | ||

| Рисунок 3.76 – Схема черновой обработки конических зубчатых колес дисковыми фрезами |

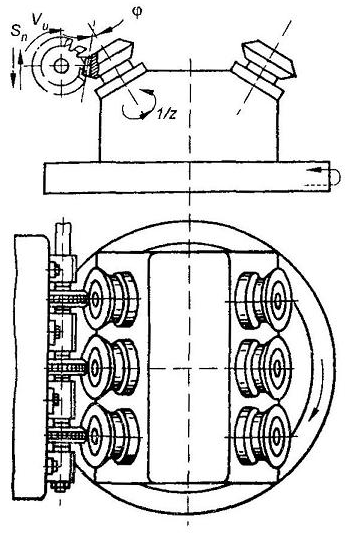

По схеме обкатки прямозубые конические колеса обрабатывают двумя дисковыми фрезами (рисунок 3.78).

|

|

|

Для нарезания зубьев зерол, спирально-конических и гипоидных колес применяют фрезерование торцовой зуборезной головкой по схеме копирования и фрезерование торцовой зуборезной головкой по схеме обкатки.

На рисунке 3.79 показана обработка конического зубчатого колеса с помощью торцовой зуборезной головкой по схеме копирования. Различают головки двухстороннего и трехстороннего резания. В первом случае наружные (для обработки вогнутой стороны зуба) резцы головки одновременно обрабатывают соответственно боковую сторону зуба и часть впадины. Во втором случае головки имеют наружные, внутренние и средние резцы, каждые из которых обрабатывают соответствующую поверхность зуба (рисунок 3.80).

Резцовая головка имеет не-прерывное вращательное движение и осевое движение подачи вреза-ния. После врезания на глубину впадины инструмент (заготовка) отводится и производится поворот заготовки для нарезания очеред-ного зуба (движение деления).

При обработке колеса зубо-резной головкой по схеме обкатки резание происходит в процессе взаимного поворота инструмента и заготовки. Вращающаяся торцовая зуборезная головка моделирует зацепление зуба парной конической шестерни, для чего она совершает поворот вокруг оси люльки. После обработки очередной впадины инструмент и заготовка выходят из зацепления, возвращаются в исходное положение, инструмент отводится от заготовки, происходит поворот заготовки на следующий зуб и цикл обработки зуба повторяется.

|

| ||

| Рисунок 3.79 – Обработка зубчатого колеса со спирально-коническими зубьями торцовой зуборезной головкой | |||

| Рисунок 3.78 – Схема обработки прямозубых конических колес по схеме обкатки двумя дисковыми фрезами |

Этот метод используется в основном для чистового нарезания зубьев конических колес. Взамен чернового нарезания зубьев конических колес применяют в массовом производстве горячее накатывание и штамповку зубьев.

|

|

|

Применение накатывания и штамповки зубьев обеспечивает экономию металла и получение зубчатых колес с повышенной прочностью и износостойкостью.

Для зубчатых колес грубее 8-й степени точности (грузовые автомобили, тракторы, комбайны и др.) чистовое зубонарезание является окончательным методом обработки. После термообработки эти колеса подбирают в пары на контрольно-прикатном станке по пятну контакта, шуму и боковому зазору, а затем маркируют электрографом. Для получения колес 7...8-й степени точности подобранные пары колес подвергают притирке на зубопритирочных станках.

|

| Рисунок 3.80 – Схема работы торцовой зуборезной головки: а – с трехсторонними резцами, б – с двухсторонними резцами, 1 – наружный резец, 2 – радиус вращения головки, 3 – внутренний резец, 4 – средний резец, 5 – корпус зуборезной головки, 6 – впадина зуба |

2.2 ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ ИЗГОТОВЛЕНИЯ ТИПОВЫХ ДЕТАЛЕЙ

План:

2.3.1 Технология изготовления детали класса «вал» «втулка»

2.3.2 Технология изготовления детали класса «зубчатое колесо»

2.3.3 Технология изготовления детали класса «корпус»

|

|

|