|

Основные операции механической обработки

|

|

|

|

u Заготовительная

Для заготовок из проката: рубка прутка на прессе или резка прутка на фрезерно-отрезном или другом станке. Для заготовок, получаемых методом пластического деформирования, штамповать или ковать заготовку.

u Правильная (применяется для проката).

Правка заготовки на прессе или другом оборудовании. В массовом производстве может производиться до отрезки заготовки. В этом случае правится весь пруток на правильно-калибровочном станке.

u Термическая

Улучшение, нормализация.

u Подготовка технологических баз

Обработка торцев и сверление центровых отверстий. В зависимости от типа производства операцию производят:

· в единичном производстве подрезку торцев и центрование на универсальных токарных станках последовательно за два установа с установкой заготовки по наружному диаметру в патроне;

· в серийном производстве подрезку торцев выполняют раздельно от центрования на продольно-фрезерных или горизонтально-фрезерных станках, а центрование - на одностороннем или двустороннем центровальном станке. Применяются фрезерно-центровальные полуавтоматы последовательного действия с установкой заготовки по наружному диаметру в призмы и базированием в осевом направлении по упору;

· в массовом производстве применяют фрезерно-центровальные станки барабанного типа, которые одновременно фрезеруют и центруют две заготовки без съема их со станка.

Форму и размеры центровых отверстий назначают в соответствии с их технологическими функциями по ГОСТ 14034-74.

Для нежестких валов (отношение длины к диаметру более 12) - обработка шеек под люнеты.

u Токарная(черновая)

Выполняется за два установа на одной операции (единичное производство) или каждый у станов выполняется как отдельная операция.

|

|

|

Производится точение наружных поверхностей (с припуском под чистовое точение) и канавок. Это обеспечивает получение точности IT 12, шероховатости Rа = 6,3. В зависимости от типа производства операцию выполняют:

· в единичном производстве на токарно-винторезных станках;

· в мелкосерийном - на универсальных токарных станках с гидросуппортами и станках с ЧПУ;

· в серийном - на копировальных станках, горизонтальных многорезцовых, вертикальных одношпиндельных полуавтоматах и станках с ЧПУ;

· в крупносерийном и массовом - на многошпиндельных многорезцовых полуавтоматах; мелкие валы могут обрабатываться на токарных автоматах.

u Токарная (чистовая)

Аналогична приведенной выше. Производится чистовое точение шеек (с припуском под шлифование). Обеспечивается точность IT11...10, шероховатость Ra =3.2.

u Фрезерная

Фрезерование шпоночных канавок, шлицев, зубьев, всевозможных лысок.

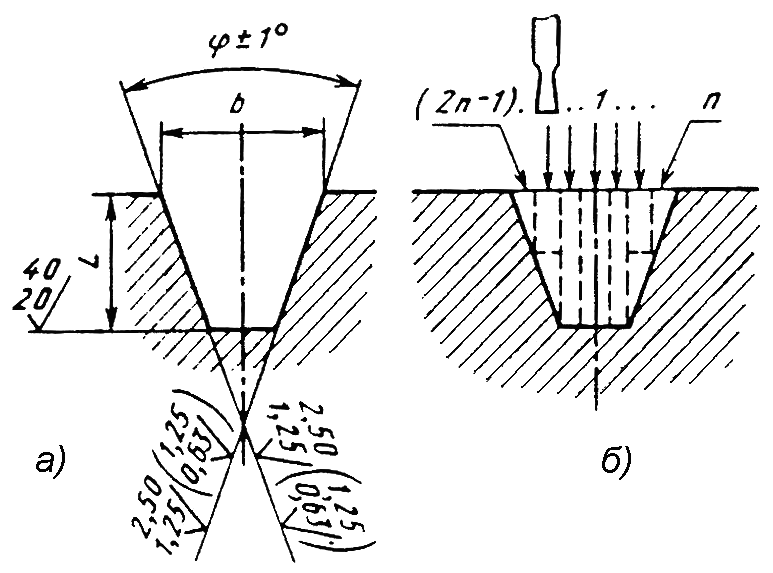

Шпоночные пазы в зависимости от конструкции обрабатывают дисковой фрезой (если паз сквозной) на горизонтально-фрезерных станках, пальцевой шпоночной фрезой (если паз глухой) на вертикально-фрезерных станках. В серийном и массовом производствах для получения глухих шпоночных пазов применяют шпоночно-фрезерные полуавтоматы, работающие «маятниковым» методом.

Технологическая база - поверхности центровых отверстий или наружные цилиндрические поверхности вала. При установке на наружные цилиндрические поверхности вала (на призмы) возникает погрешность базирования, связанная с колебаниями диаметров установочных шеек вала в партии.

Шлицевые поверхности на валах чаще всего получают обкатыванием червячной фрезой на шлицефрезерных или зубофрезерных станках с установкой вала в центрах. При диаметре шейки вала более 80 мм шлицы фрезеруют за два рабочих хода.

|

|

|

u Сверлильная.

Сверление всевозможных отверстий.

u Резьбонарезная.

На закаливаемых шейках резьбу изготавливают до термообработки. Если вал не подвергается закалке, то резьбу нарезают после окончательного шлифования шеек (для предохранения резьбы от повреждений). Мелкие резьбы у термообрабатываемых валов получают сразу на резьбошли-фовальных станках.

Внутренние резьбы нарезают машинными метчиками на сверлильных, револьверных и резьбонарезных станках в зависимости от типа производства.

Наружные резьбы нарезают:

· в единичном и мелкосерийном производствах на токарно-винторезных станках плашками, резьбовыми резцами или гребенками;

· в мелкосерийном и серийном производствах резьбы не выше 7-ой степени точности нарезают плашками, а резьбы 6-ой степени точности - резьбонарезными головками на револьверных и болторезных станках;

· в крупносерийном и массовом производствах - гребенчатой фрезой на резьбофрезерных станках или накатыванием

u Термическая

Закалка объемная или местная согласно чертежу детали.

u Исправление центровых отверстий (центрошлифовальная)

Перед шлифованием шеек вала центровые отверстия, которые являются технологической базой, подвергают исправлению путем шлифования конусным кругом на центрошлифовальном станке за два установа или притираются.

u Шлифовальная

Шейки вала шлифуют на круглошлифовальных или бесцентрово-шлифовальных станках.

Шлицы шлифуются в зависимости от центрирования:

· при центрировании по наружной поверхности - наружное шлифование на круг-лошлифовальных станках и шлифование боковых поверхностей на шлицешлифовальном полуавтомате с делением;

· при центрировании по поверхности внутреннего диаметра – шлифование боковых поверхностей шлицев и шлифование внутренних поверхностей по диаметру профильным кругом.

u Моечная

u Контрольная

u Нанесение антикоррозионного покрытия.

В технических требованиях, предъявляемых к валам должны быть указаны параметры: точность размеров посадочных шеек должна быть в пределах IT 6 (h6; js6; k6и др.); шероховатость Ra 0,8-0,4 мкм; допуск крутости, цилиндричности 0,35-0,5 допуска на размер, радиальное биение шеек под подшипники 0,01- 0,02 мм; допуск соосности шеек 0,01- 0,02 мм.

|

|

|

Типовые приемы обеспечения данных требований сводятся к формированию базовых поверхностей без нарушения круглости и конусности, чистовому точению на станках классов Н и П, сохранению или восстановлению формы базовых поверхностей после их повреждения.

Для исключения радиального биения и обеспечения соосности шеек их шлифование желательно выполнить с одного установа.

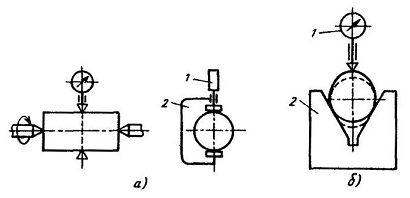

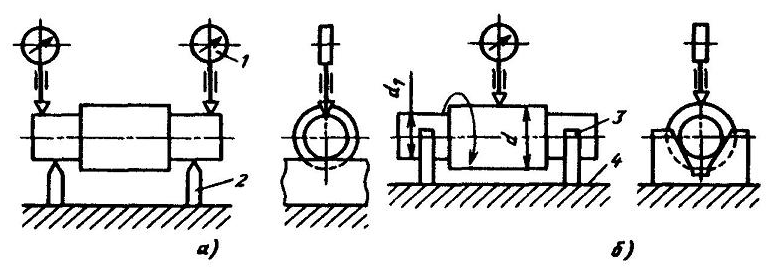

| Контроль точности элементов вала осуществляется универсальными измери-тельными средствами. Применяют рычажные скобы или микрометры с ценой деления 0,002 мм для шеек по IT6-7, микрометры с ценой деления 0,001 мм для шеек IT8-9. Отклонение от круглости проверяют 2-х контактными приборами (рисунок 4.9), а огранку индикаторами. Отклонения расположения поверхности проверяют с помощью индикатора и стойки и проверочной плиты, измерительных призм (рисунок 4.10). |

|

| Рисунок 4.9 – Схемы проверки отклонения от круглости шеек валов двухконтактными рычажными скобами 2 с индикатором 1 (а) и индикатором 1 в призме 2 (б) |

|

Рисунок 4.10 – Схемы проверки расположения поверхностей валов:

а – отклонение от соосности шеек; б – радиальное биение поверхности d относительно поверхности d1;

в – торцевое биение; 1 – индикатор, 2 – ножевые опоры, 3 – призмы, 4 – проверочная плита

ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ КЛАССА «ВТУЛКА»

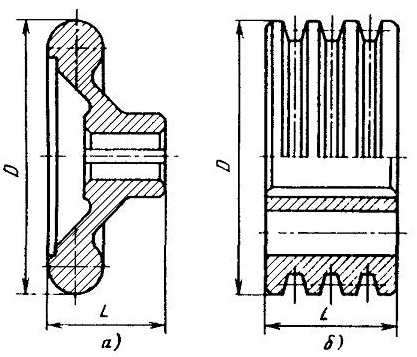

Служебное назначение деталей типа фланец, крышка, втулка, стакан, шкив - это ограничение осевых перемещений валов, закрепление мелких узлов, монтируемых на корпусе, выполнение изолирующих и декоративных Функций»

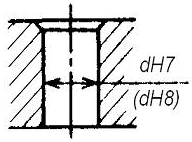

Втулка, стаканы чаще всего являются вспомогательными деталями, обеспечивающими правильное взаимное расположение зубчатых колес, шкивов, подшипников, монтируемых на балках. Эти детали определяют также положение валов, осей, рычагов и др. деталей, устанавливаемых в корпусах. Эти детали машин имеют ряд конструктивных и технологических признаков, позволяющих рассматривать основные операции их обработки совместно (рисунок 4.11).

| Заготовками этих деталей служит прокат (трубы, прутки) отливки, штамповки. Выбор материала зависит от служебного назначения изделия, конфигурации, объема выпуска: сталь, чугун, бронза, пластмассы и др. материалы. К данным деталям предъявляются следующие технические требования: Ø точность базирующих поверхностей IT6-8; Ø допуски цилиндричности и круглостиответственных поверхностей 5-6 степени точности; Ø допуски перпендикулярности торцев осям 6-8 - ой степени точности. |

|

| Рисунок 4.11 – Детали типа маховичок (а) и шкив (б) |

Наиболее трудоемкой операцией обработки деталей этой группы является токарная обработка.

|

|

|

В серийном производстве эти операции выполняются на станках с ЧПУ.

Номенклатуру инструментов для станков с ЧПУ составляют на базе анализа формы и размеров изготавливаемых деталей и технологических возможностей станка.

Для обработки отверстий используют сверла и расточные резцы ограниченной номенклатуры. Зенкеры и развертки в большинстве случаев не применяют.

Отверстия точностью IT6-7 достигают растачиванием (употребление разверток целесообразно только при обработке больших партий деталей).

Наружные поверхности формируются резцами с углами φ = 95° и φ1 = 5° (для черновой обработки), φ= 93° и φ1 = 32° - для чистовой.

При обработке внутренних основных форм расточные резцы с теми же углами.

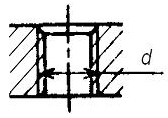

Установку таких деталей производят в основном в патронах (рисунок 4.12).

Последовательность обработки при закреплении деталей в патроне:

1) Центрование (если сверлят отверстие с диаметром меньше 20 мм).

2) Сверление.

3) Черновая обработка основных поверхностей (подрезание торца, обтачивание наружных поверхностей, растачивание внутренних).

4) Черновая обработка и чистовая дополнительных поверхностей.

5) Чистовая обработка основных поверхностей.

Наиболее эффективны траектории обработки, при которых достигается надежность работы инструмента с наименьшим числом рабочих ходов (рисунок 4.13– 4.14).

|

| |

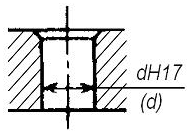

| Рисунок 4.12 – Эскиз детали с указанием основных (жирные линии) и дополнительных (тонкие линии) форм поверхности: 1 – канавка торцовая; 2 – канавка шкива; 3 – проточка для выхода резьбообразующего инструмента; 4 – резьба; 5 – канавка для уплотнения; 6 – канавка для выхода шлифовального круга; 7 – канавка для упорного кольца | ||

| Рисунок 4.13 – Последовательность обработки заготовок в трехкулачковом патроне: а – зубчатое колесо; б – втулка; 1 – 6 – последовательность обработки | ||

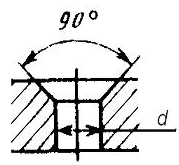

| Надежность работы инструмента снижается при врезании режущей кромки в необработанную поверхность заготовки. Чем меньше таких врезаний делает резец, тем выше надежность его работы. При обработке узких заготовок большого диаметра резец следует перемещать перпенди-кулярно оси вращения заготовки. Для широких заготовок целесообразно перемещать резец параллельно оси вращения (рисунки 4.15 – 4.16) Для заготовок со значительным числом ступеней различного диаметра, как перпен-дикулярно оси вращения, так и параллельно к ней. Обработку внутренних поверхностей при отсутствии отверстий в заготовке начинают со сверления. Изделия типа фланцев, крышек чаще всего кроме основных отверстий имеют еще и внецентровые присоединительные отверстия. Наиболее распространенные отверстия 1-5 типов (рисунок 4.17). В условиях серийного производства эти отверстия целесообразно получать на сверлильных или фрезерно-сверлильных станках с ЧПУ. Типовые технологические переходы обработки отверстий: Центрование - сверление - зенкерование - цекование - обработка фаски – развертывание - нарезание резьбы. Каждому типоразмеру отверстий соответствует определенный комплекс типовых технологических переходов, комплект режущих инструментов и последовательность работы инструментов. |

| |

| Рисунок 4.14 – Типовая схема токарной обработки в патроне для шести инструментов. Обработка одной дополнительной поверхности, сверление сверлом диаметром больше 20 мм: 1 – 7 – последовательность переходов и соответствующий инструмент | ||

| ||

| Рисунок 4.15 – Схемы перемещения инструмента при обработке канавки шкива канавочным резцом: а – форма канавки; б – перемещение резца |

|

|

|

Рисунок 4.16 – Последовательность обработки проходным-подрезным резцом заготовок из проката в трехкулачковом патроне:

а – зубчатое колесо; б – втулка; в – фланец; 1 – 12 – последовательность обработки

Отдельной операцией является обработка фаски с обратной стороны в отверстии, обработанном на данном или другом станке.

Технологический процесс обработки деталей, имеющих отверстия различной формы и размеров, может быть разработан как результат комбинирования технологических переходов обработки отдельных отверстий.

| Номер групп отверстий | Тип отверстия | Диаметр отверстия, мм | Номер групп отверстий | Тип отверстия | Диаметр отверстия, мм |

| До 15 |

| До М16 | ||

| Св. 15 до 30 | Св. М16 до М24 | ||||

| До 15 |

| До 6 | ||

| Св. 6 до 10 | |||||

| Св. 15 до 30 | Св. 10 до 15 | ||||

| Св. 15 до 30 | |||||

| До 15 | Рисунок 4.17 |

Существуют правила комбинирования технологических переходов в технологическую операцию обработки отверстия изделия:

1) Для каждого из типоразмеров отверстий выбирают соответствующие комплексы технологических переходов, которые объединяют в единую операцию.

2) Для каждого из типоразмеров отверстий изделия назначают типы и размеры режущих инструментов.

3) Из полученного набора исключают одинаковые.

Если суммарное число потребных инструментов меньше числа позиций револьверной головки или инструментального магазина станка, то следует проанализировать целесообразность установки дублера, наиболее загруженного инструмента. Такая установка рентабельна, если суммарное время обработки данным инструментом превышает период стойкости.

При превышении числа технологически необходимых инструментов числа позиций в инструментальном магазине или револьверной головке целесообразно выполнить одно из следующих мероприятий:

а) применить комбинированный инструмент (сверло-цековку);

б) перенести обработку на другой станок с ЧПУ, имеющий большее число инструменталь-ных позиций в магазине;

в) разбить обработку на 2 операции, выполняемые за 2 установа на том же станке;

г) вынести отдельные переходы за пределы операции, выполняемой на станке с ЧПУ.

Исключать переходы и переносить их в операцию обработки на станке с ручным управлением целесообразно в следующей последовательности:

а) переход "обработка фаски" совместить с переходом центрование или не выполнять его;

б) не выполнять переход "нарезание резьбы";

в) не выполнять переход "развертывание".

Возможны два основных варианта последовательности обработки присоединительных отверстий:

а) параллельная - когда каждый инструмент обрабатывает все отверстия, подлежащие обработке этим инструментом, затем производится смена инструментов и цикл повторяется;

б) последовательная - каждое отверстие обрабатывается всеми необходимыми инструментами, а затем после применения позиционирования обрабатывается следующее отверстие, согласно принятому комплексу технологических переходов обработки отверстия:

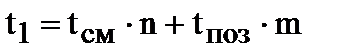

При обработке по варианту а) суммарное время на смену инструментов “n” и перемещение стола при обработке “m” отверстий.

(4.1)

(4.1)

где tсм - время смены инструмента при повороте инструментальной головки, сек.;

tпоз - время позиционирования стола, перехода с одной координаты на другую.

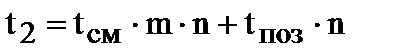

При обработке по варианту б)

(4.2)

(4.2)

При обработке отверстий по IT7-8 или отверстий с жесткими допусками на межцентровое расстояние (не более 0,2мм) следуетпервые переходы (центрование, сверление, зенкерование, цекование) выпол-нять по варианту параллельной обработки, а заключительные переходы (зенкерование, развертывание) по второму варианту (без перемещения стола).

Вариант последовательной обработки обеспечивает более высокую точность поло-жения отверстий, т.к. не связан с изменением позиционирования стола.

Последовательность перехода от одно-го отверстия к другому определяют исходя из условия минимизации пути быстрых переме-щений стола.

Последовательность расположения инструмента в инструментальной головке устанавливают всоответствии с принятым технологическим процессом и порядками формирования рабочего цикла обработки.

Методы обработки внутренних поверхностей были изучены в предыдущем модуле.

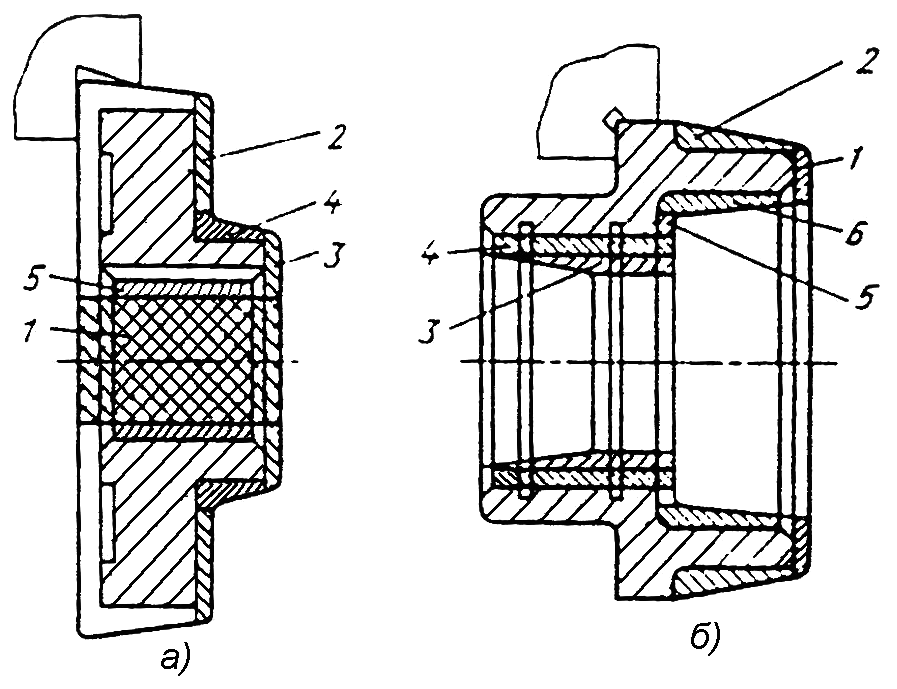

| |

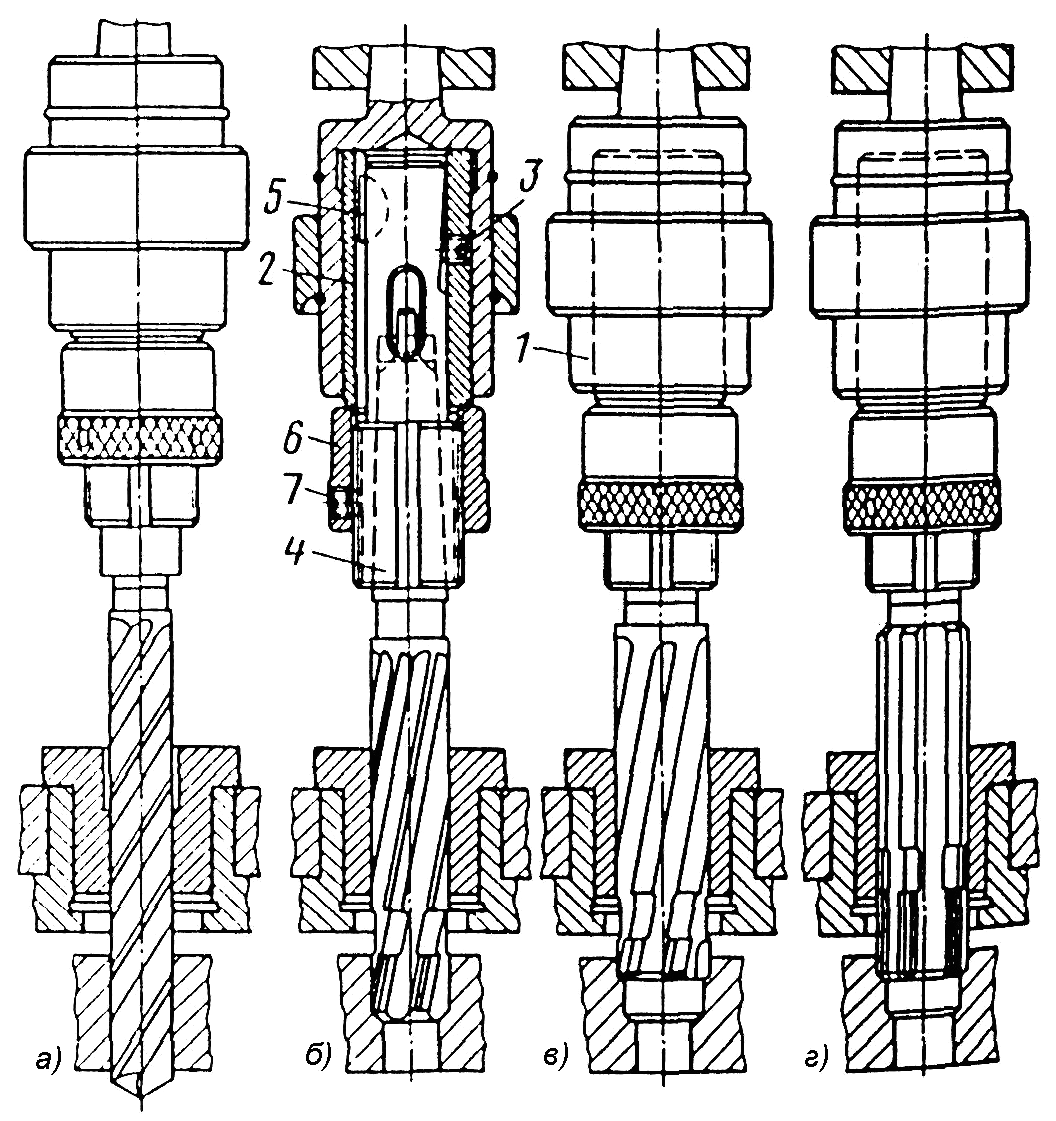

| Рисунок 4.18 – Схемы последовательной обработки (а – г) заготовки на одношпиндельном сверлильном станке: 1 – быстросменный патрон; 2 – промежуточная втулка; 3 – винт; 4 – регулируемая втулка; 5 – сегментная шпонка; 6 – гайка; 7 - винт |

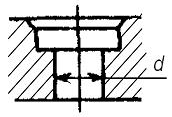

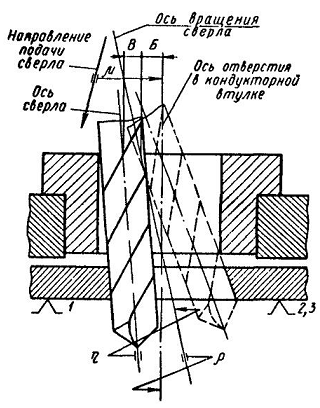

Схемы обработки отверстий в кондукторе представлены на рисунках 4.18, 4.19. Схема установки деталей при обработке на токарном станке представлена на рисунке 4.20.

|

|

| Рисунок 4.19 – Схема отклонений положения и направления подачи сверла относительно отверстия в кондукторной втулке | Рисунок 4.20 – Схема установки заготовки на угольнике |

|

|

|