|

Технология изготовления детали класса «зубчатое колесо»

|

|

|

|

Зубчатые колеса служат для передачи вращательного движения между параллельными и перекрещивающимися валами. Зубчатые колеса используются как для передачи больших крутящих моментов с заданным изменением частоты вращения валов (силовые передачи), так и для точного взаимного ориентирования валов (кинематические связи). Каждый вид зубчатых колес имеет свои технологические особенности изготовления» Технологические процессы изготовления различных зубчатых колес, принадлежащих к тому или иному классу, могут отличаться друг от друга по содержанию и последовательности выполнения ряда операций в зависимости от специализации производства. Методы изготовления колес в авиационной промышленности существенно отличаются от методов, применяемых при производстве зубчатых колес для грузоподъемных машин.

В авиационных передачах зубчатые колеса должны при минимальных габаритах и массе передавать большие крутящие моменты, иметь высокую точность и надежность. Эти требования заставляют делать зубчатые колеса из высоколегированных сталей с применением цементации и закалки, что усложняет технологический процесс, обусловливая необходимость введения шлифования и большого числа контрольных операций.

Для зубчатых кинематических передач основным требованием является высокая геометрическая точность при сложной форме рабочих поверхностей, для зубчатых колес силовых передач - высокая прочность для обеспечения передачи крутящих моментов при малых конструктивных размерах.

Все многообразие конструктивных исполнений колес классифицируют по типам передач, в которых их используют, по конструктивно-технологическим признакам, по размерам и т.д.

|

|

|

По типам передач различают следующие виды колес (рисунок 4.21):

1) Цилиндрические зубчатые колеса для передач с параллельными осями вращения, лежащими в одной плоскости. Эти колеса могут иметь внешний или внутренний зубчатый венец, могут быть прямозубыми, косозубыми, шевронными.

2) Конические зубчатые колеса для передачи с пересекающимися осями, расположенными под углом друг к другу в одной плоскости или со смещением (гипоидные передачи). Конические колеса могут быть прямозубыми, косозубыми и с круговыми зубьями (линия зуба представляет собой отрезок окружности, эвольвенты или эпициклоиды).

3) Цилиндрические винтовые зубчатые колеса передач, сообщающие вращательное движение валам с перекрещивающимися осями.

4) Червячные передачи, для получения больших передаточных отношений между скрещивающимися валами, оси которых лежат во взаимно перпендикулярных перекрещивающихся плоскостях.

Рисунок 4.21 – Виды зубчатых передач:

а – цилиндрическая, б – коническая, в – червячная,

1 – шестерня, 2 – зубчатое колесо, 3 – червяк, 4 – червячное колесо

По конструктивно-технологическим признакам зубчатые колеса делятся на 5 основных типов(рисунок 4.22):

j Одновенцовые с достаточной длиной базового отверстия l:  ,

,

где l - длина базового отверстия; d - его диаметр.

k Многовенцовые

l Одновенцовые типа дисков, у которых  и длина отверстия недостаточна для образования двойной направляющей базы. Поэтому для обработки в качестве ТБ используют базовый торец - установочная база, поверхность отверстия - опорная база, шлицы - упорная база.

и длина отверстия недостаточна для образования двойной направляющей базы. Поэтому для обработки в качестве ТБ используют базовый торец - установочная база, поверхность отверстия - опорная база, шлицы - упорная база.

m Колеса венцы, которые после обработки монтируют на ступицу.

n Зубчатые колеса - валы, которые имеют большую длину детали.

При изготовлении зубчатых колес типа 1 и 2вкачестве основной ТБ используют двойную направляющую поверхность отверстия, в качестве опорных - поверхности торца и шлицы.

|

|

|

При изготовлении колес 3-его и 4-го типа - торец - установочная база, поверхность отверстия и шлицы - опорные базы.

Колеса валы изготавливают по технологии, принятой для валов.

Цилиндрические зубчатые колеса изготовляют с прямыми, косыми, реже - шевронными зубьями.

ГОСТ 1643-81 устанавливает 12 степеней точности цилиндрических колес (в порядке убывания точности); 1; 2; 3; 4 …12.

Наибольшее распространение в машиностроении получили зубчатые колеса 6-8-ой степени точности. Для каждой степени точности установлены нормы:

а) кинематической точности колеса - определяющие полную погрешность угла поворота зубчатых колес за один оборот (накопленная погрешность, радиальное биение).

б) плавности работы колес, определяющие полной погрешности угла поворота зубчатого колеса, многократно повторяющейся за оборот колеса (постоянство передаточного отношения на 1

зуб).

в) контакта зубьев, определяющие отклонение относительных размеров пятна контакта сопряженных зубьев в передаче.

Независимо от степени точности колес установлены нормы бокового зазора (виды сопряжений зубчатых колес). Существует шесть видов сопряжений зубчатый колес в передаче, которые в порядке убывания гарантированного бокового зазора обозначаются буквами А, В, С, Д, Е, Н и восемь видов допуска (Тjn) на боковой зазор х, у, z, a, b, с, d, h.

| |

|

|

Рисунок 4.22 – Различные типы цилиндрических зубчатых колес:

I – V – типы; а – д – конструктивные разновидности каждого типа

Нормы кинематической точности определяют значение наибольшей погрешности угла поворота зубчатых колес за оборот при зацеплении с точным колесом. Показателями кинематической точности являются:

а) предельная кинематическая погрешность DFi;

б) предельная накопленная погрешность окружного шага Fi;

в) колебания длины общей нормали Lнб(по 3 зуба).

Норма плавности работы зубчатого колеса определяет:

а) составляющую «а» полной погрешности углов поворота зубчатого колеса, многократно повторяющуюся за оборот колеса;

б) циклическая погрешность fi - среднее значение размаха колебаний кинематической погрешности зубчатого колеса за оборот колеса. Плавность работы влияет на бесшумность и долговечность передачи.

|

|

|

Нормы контакта зубьев определяют точность выполнения сопряженных зубьев в передаче. Пятном контакта называется часть боковой поверхности зуба колеса, на которой располагаются следы прилегания его к зубьям парного колеса после вращения передачи при легком торможении.

Норма точности определяется в процентахот длины и высоты зуба.

Боковым зазором называется зазор между зубьями сопряженных колес в передаче, обеспечивающей свободный поворот одного колеса при неподвижном втором колесе. Боковой зазор определяется в сечении перпендикулярном направлению зубьев в плоскости, касательной к основным цилиндрам (Сn) [Смотри рис.205, Данилевский].

Изготовление качественных зубчатых колес требует правильного положения базового торца относительно отверстия и точного выполнения отверстия. Биение торца на Æ50 мм для колес 6-ой степени точности перед зубонарезанием должно быть не более 0,015 мм; 8-ой степени точности не более 0,025 мм.

Перед шлифованием - для колес 6-ой степени точности - не более 0,005 мм. Отверстия перед зубообработкой для колес 8-ой степени точности должны быть обработаны по 7-ому квалитету; для колес 6-ой степени точности – по IT6.

В зависимости от служебного назначения зубчатые колеса изготавливают из углеродистых, легированных сталей, чугуна, пластмасс. Легированные стали обеспечивают более глубокую прокаливаемость и меньшую деформацию по сравнению с углеродистыми.

Материал зубчатых колес должен обладать однородной структурой, которая должна обеспечить стабильность размеров после термической обработки.

Нестабильность возникает после цементации и закалки, когда в заготовке сохраняется остаточный аустенит, также она может возникнуть в результате наклепа при механической обработке. Равновесие внутренних напряжений в металлахнарушается при большой глубине резания.

Наибольшее коробление дает цементация, меньшее закалка. Чистовая обработка уменьшает наклеп и деформацию в2, 5 раза по сравнению с черновой обработкой.

При изготовлении колес рекомендуется чередовать механическую обработку с операциями термической стабилизации размеров для снятия внутренних напряжений.

|

|

|

Материал также оказывает влияние на изменение микротвердости и степени отпуска при зубошлифовании. Если зубья колес шлифуют, рекомендуется выбирать сталь более теплостойкую, менее склонную к прижогам и дающую меньшие изменения микротвердости и степени отпуска.

Широко используются стали 12ХН3А; 20Х; 25ХГТ; 18ХГТ; 40Х; 40ХФА; 45 и т.д.

В качестве заготовок зубчатых колес используют прокат, поковку, штамповку в зависимости от конструкции и серийности выпуска. Коэффициент использования материала при изготовлении зубчатых колес из штамповки равен 0,6 - 0,7 (рисунок 4.23).

Рисунок 4.23 – Способы изготовления заготовок:

I – одновенцовых колес: а – поковка, б – штамповка в подкладном штампе, в – штамповка в закрепленном штампе; II – двухвенцовых колес: а – поковка, б – штамповка на молоте в торец, в – на молоте вдоль оси, г – на горизонтально- ковочной машине

Поковки могут быть выполнены свободной ковкой на ковочном молоте;штампованная заготовка в подкладных штампах, выполненная на молотах или прессах; штампованная заготовка в закрепленных штампах, выполненная на молотах, прессах и горизонтально-ковочных машинах.

Заготовки, полученные свободной ковкой, не соответствуют форме готовой детали, но структура металла благодаря ковке улучшается по сравнению с заготовкой, отрезанной пилой от прутка.

Штамповка заготовок в подкладных штампах выполняется на фрикционных и гидравлических

| прессах или на механических ковочных прессах в мелкосерийном производстве. Штамповка на прессах имеет большое преимущество перед штамповкой на молотах, т.к. получается точная заготовка, припуски и напуски меньше на 30%, чем при штамповке на молоте. Повышается производи-тельность в 1,5 - 2раза, на прес-сах можно штамповать с проши-ванием отверстия. На горизонтально-ковочных машинах изготовляют заготовки с хвостовиком или отверстием (рисунок 4.24). |

|

| Рисунок 4.24 – Заготовки зубчатых колес, штампуемых на горизонтально-ковочных машинах: а – коническое, б – цилиндрическое, в – двухвенцовое, г – венец, д – колесо со ступицей, е – колесо с фланцем, ж - двухвенцовое |

Обработка зубчатых колес

Изготовление зубчатых колес можно условно разделить на следующие этапы:

1) Обработка до зубонарезания.

2) Нарезание зубьев.

3) Термическая обработка.

4) Финишная обработка.

На первом этапе обрабатывают внутренние, наружные и торцевые поверхности заготовок зубчатых колес.

Наружные и внутренние поверхности обрабатывают за 2 установа. Если базовое отверстие гладкое, цилиндрическое, то заготовку по наружному диаметру обрабатывают по размеру, необходимому для нарезания зубьев.

|

|

|

Если базовое отверстие шлицевое, то отверстие обрабатывают под протягивание, а венец и базовые торцы обрабатывают предварительно. Затем протягивают шлицевое отверстие, заготовку насаживают на оправку, на которой "начисто" обрабатывают венец и торцы. Для обработки зубчатых колес со шлицевым отверстием применяют также предварительную обработку отверстия на сверлильном станке, затем отверстие протягивают, а далее ведут черновую и чистовую обработку наружных и торцевых поверхностей на шлицевой оправке.

В процессе обработки зубчатых колес необходимо вводить чередование механической и термической обработки с целью улучшения структуры металла (стабилизирующий отпуск после цементации и закалки, а также перед отделочными операциями шлифования).

После термической обработки ввиду коробления размеры отверстия нарушаются и опять же рекомендуется вводить стабилизирующий отпуск и калибрование отверстия.

В качестве приспособлений, используемых при обработке, выступают 3-х кулачковые самоцентрирующие патроны с твердыми и мягкими кулачками. Для обеспечения соосности обрабатываемой и обработанной поверхности кулачки растачивают по диаметру закрепляемой заготовки при наладке станка. После полного использования эти кулачки заменяют на новые.

Широко применяют патроны с механизированным перемещением кулачков (рычажные, рычажно-винтовые, клиновые и т.д.).

Цанговые патроны применяют при обработке зубчатых колес малых диаметров из прутков на токарных автоматах или токарно-револьверных станках. Угол цанг 30°. Точность базовых поверхностей под цанговый зажим - IT 6 - 8.

Мембранные патроны применяют для точного центрирования и зажима заготовок при чистовых и отделочных операциях. Если базовые поверхности обработаны пo IT 6-8, то обеспечивается центрирование с точностью 0,004-0,007 мм. Мембраны изготавливают из сталей 65Г; 30ХГС и термически обработанные до HRCЭ= 41... 51.

Для установки зубчатых колес по отверстию применяют оправки различных типов, неразжимные консольные и центровые; разжимные и упругой гильзой; гидрозажимом и т.д.

Точность обработки на оправке зависит от значения и постоянства зазора (натяга) при установке на неразжимную оправку и от симметричности "выбора" зазора при установке на разжимные оправки. Поэтому отверстие в заготовке выполняют по IT 6-8, наружную поверхность оправок по IT 5-6.

Классификация основных методов формообразования зубчатых поверхностей и их возможности по обеспечению степеней точности и шероховатости показана на рисунке 4.25.

Рисунок 4.25 – Классификация основных методов формообразования зубьев зубчатых колес: цифры в числителе означают степени точности зубчатых колес, в знаменателе – параметр шероховатости Ra, мкм

Контроль зубчатых колес

Различают производственный и лабораторный контроль зубчатых колес.

Производственный контроль осуществляют в процессе изготовления зубчатого колеса на всех операциях обработки. При этом контролируют размеры и геометрию технологических базовых поверхностей и их расположение (диаметры отверстий, торцевое биение, радиальное биение наружных цилиндрических поверхностей, перпендикулярность оси посадочного отверстия к торцам и т. д.) перед операциями зубонарезания.

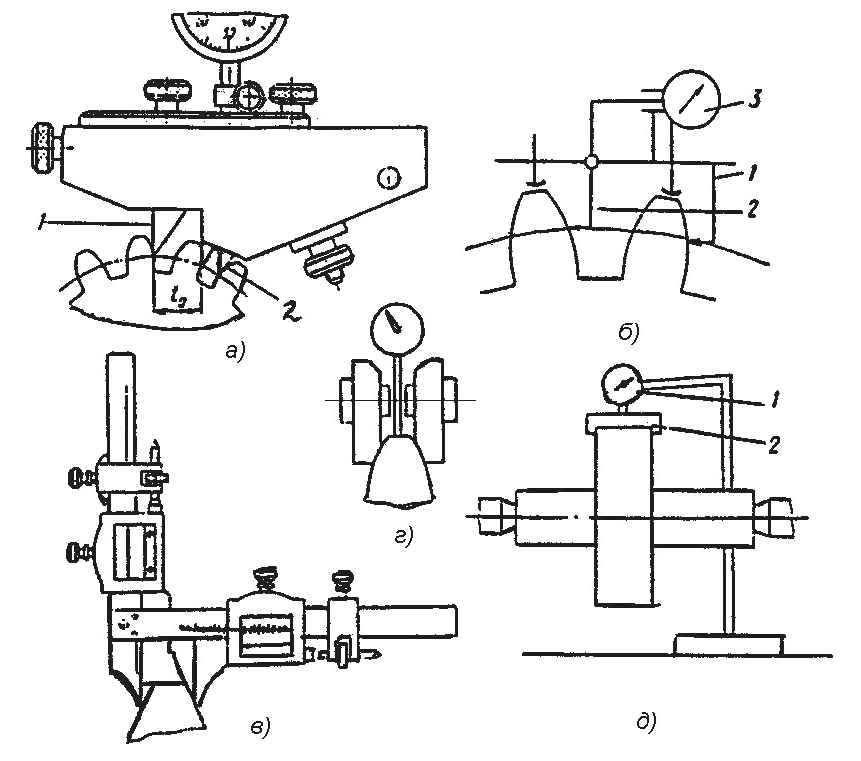

После завершения операций зубообработки с помощью соответствующих приспособлений и инструмента производят комплексную проверку размеров и колебания измерительного межцентрового расстояния на оборот колеса и на шаг. Для этой цели используют приспособления для комплексного двухпрофильного (беззазорного) контроля (рисунок 4.26).

| Колебание межцентрового расстояния характеризует суммарные погрешности зацепления, образуемые радиальным биением зубчатого венца, отклонениями шага, изменениями толщины зуба, отклонениями в профиле и угле наклона зуба. Такому контролю подвергают первые два-три зубчатых колеса с каждого станка в начале рабочей смены, после замены инструмента и подладки станка, а также дополнительно 2...5% общего выпуска. После термической обработки и отделочных операций производят окон-чательный контроль базовых поверхностей и комплексный контроль точности колеса по колебаниям межцентрового расстояния при повороте на один оборот и на один шаг. |

| Рисунок 4.26 – Контрольное приспособление для проверки зубчатых колес: 1 – измерительное (эталонное) колесо, 2 – проверяемое колесо, 3 – индикаторная головка, 4 – подвижная каретка |

Лабораторный (цеховой) контроль выполняют в отдельных помещениях, расположенных вблизи зубообрабатывающих участков. В помещении поддерживают температуру 19...21°С. В лаборатории производят поэлементный межоперационный и окончательный контроль зубчатых колес в количестве 2-5% от общего выпуска. Контролируют эвольвенту, направление зуба, ошибки шага, радиальное биение зубчатого венца, колебание межцентрового расстояния, уровень шума и пятно контакта.

| При контроле зубчатых колес проверяют: 1) Биение базового торца – с по-мощью индикатора и центровкой оправки. 2) Отклонение основного шага – шагомером по разности действительного и номинального расстояния между парал-лельными касательными к двум соседним одноименным профилям зубьев. В лабо-ратории основной шаг может быть проверен на стационарных приборах (рисунок 4.27, а). 3) Разность окружных шагов (ри-сунок 4.27, б). 4) Накопленную погрешность окружного шага. 5) Погрешность профиля – срав-нением действительного профиля по эвольвентомеру с теоретической эволь-вентой. 6) Толщину зуба колес – кромоч-ным штангензубомером (рисунок 4.27, в). |

|

| Рисунок 4.27 – Схемы способов проверки зубчатых колес |

7) Смещение исходного контура - штангенциальным зубомером как радиальное положение исходного контура относительно окружности выступов (рисунок 4.27, г).

8) Радиальное биение зубчатого венца - по показаниям индикатора 1 и рамку 2, вставля-емому во впадины зубьев (рисунок 4.27, д).

Длину общей нормали проверяют индикаторной или жесткой скобой.

В условиях производства для контроля параметров точности пользуются прибором для комплексной проверки межцентрового расстояния в плотном зацеплении с эталонным зубчатым колесом.

Наибольшее влияние на протяженность технологического маршрута оказывает степень точности колеса. При изготовлении высокоточных колес (6, 5 и выше степеней точности) механическая обработка должна чередоваться с операциями термической обработки для снятия внутренних напряжений, а количество отделочных операций технологических баз и зубчатого венца возрастает,

|

|

|