|

Устройство и принцип работы

|

|

|

|

Анализатор состоит из блока гидравлического БГ-4 (далее – гидроблок), преобразователя измерительного рХ-150.2 (далее – преобразователь), комплекта электродов и блока питания. Принцип действия анализатора заключается в том, что анализируемый раствор, поступающий в гидроблок, насыщается аммиачным паром и пропускается через измерительную ячейку, в которую помещены измерительные стеклянные и вспомогательный хлорсеребрянный электроды. При измерении рН растворов используется электродная система, состоящая из измерительного и вспомогательного электродов. В качестве измерительного электрода используется стеклянный рН электрод, а в качестве вспомога-тельного - хлорсеребрянный электрод. Оба электрода конструктивно совме-щены в комбинированный электрод. При измерении показателя активности ионов кислорода (рХ) используется электродная система, состоящая из измерительного стеклянного pNa-электрода, а в качестве вспомогательного используется вспомогательный электрод комбинированного электрода рН. Разность потенциалов между электродами (ЭДС электродной системы) измеряется с помощью высокоомного

измерительного преобразователям с встроенным устрой  ством цифровой индикации измеряемой величины в единицах рХ (рН) и в единицах концентрации (г/л).

ством цифровой индикации измеряемой величины в единицах рХ (рН) и в единицах концентрации (г/л).

ЭДС электродной системы соответствует формуле:

Е= Eи + St*(рХ - рХи), где Е - ЭДС электродной системы, мВ;

Eи – координата изопотенциальной точки, мВ;

рХи - координата изопотенциальной точки, рХ;

St - крутизна характеристики электродной системы, мВ/рХ;

рХ – показатель активности ионов, рХ.

Точка, в которой потенциал электрода не зависит от температуры, называется изопотенциальной. Величины Eи и рХи являются координатами изопо-тенциальной точки.

|

|

|

Блок гидравлический БГ-4

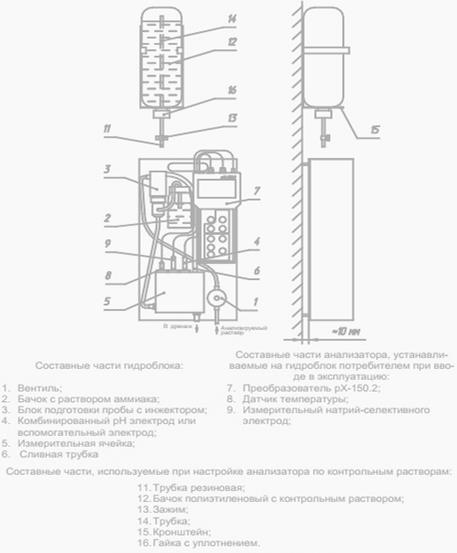

Гидроблок (рис. 1.57) предназначен для создания рабочих условий экс-плуатации измерительных электродов при измерении низких концентраций ионов кислорода.

Гидроблок представляет собой щитовую панель настенного монтажа, на которой размещены преобразователь и функциональные узлы гидравлической схемы:

- вентиль 1 предназначен для регулировки расхода анализируемого раствора;

- блок подготовки пробы 3 состоит из бачка уровня и инжектора. Бачок уровня обеспечивает постоянный уровень анализируемого раствора за счет слива его избытка, поддерживая постоянный поток анализируемого раствора через изме-

рительную ячейку.

Рис 1.57 Блок гидравлический БГ.

Особенностью методики измерения рХ (сХ) ионов кислорода является то, что для нормальной работы измерительного натрий-селективного электрода величина рН в анализируемом растворе должна превышать величину показателя активности ионов кислорода не менее чем на 3 единицы. Выполнение данного услвия обеспечивается насыщением анализируемого раствора аммиачным паром:аммиачный пар из бачка 2 поступает в инжектор, где в процессе перемешивания осуществляется подщелачивание анализируемого раствора, и величинарустанавливается не менее требуемой.

Особенностью методики измерения рХ (сХ) ионов кислорода является то, что для нормальной работы измерительного натрий-селективного электрода величина рН в анализируемом растворе должна превышать величину показателя активности ионов кислорода не менее чем на 3 единицы. Выполнение данного услвия обеспечивается насыщением анализируемого раствора аммиачным паром:аммиачный пар из бачка 2 поступает в инжектор, где в процессе перемешивания осуществляется подщелачивание анализируемого раствора, и величинарустанавливается не менее требуемой.

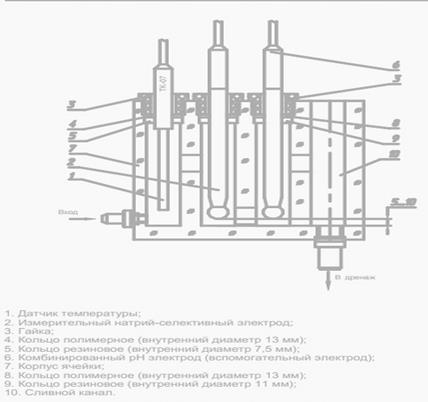

Измерительная ячейка рис.1.58 проточного типа предназначена для установки измерительного электрода натрий-селективного 2, комбинированного рН электрода (или вспомогательного электрода) 6 и датчика температуры 1

Измерительная ячейка рис.1.58 проточного типа предназначена для установки измерительного электрода натрий-селективного 2, комбинированного рН электрода (или вспомогательного электрода) 6 и датчика температуры 1

Рис. 1.58 Измерительная ячейка

На основном табло дисплея отображается результат текущего измерения и температура раствора при автоматической термокомпенсации. При ручной термокомпенсации на вспомогательное табло дисплея выводится температура, установленная перед последним выключением преобразователя. При выполнении измерений рХ (сХ) ионов натрия необходимо следить за величиной рН анализируемого раствора в измерительной ячейке (величина рН должна быть более рекомендуемой в приложении Б), а так же контролировать истечение анализируемого раствора из блока подготовки пробы в измерительную ячейку. При отсутствии истечения необходимо прочистить сопло инжектора блока подготовки пробы 3. При прекращении подачи анализируемого раствора на гидроблок, вследствие временной остановки промышленных процессов, необходимо следить, чтобы погружные части электродов находились в растворах для вымачивания, указанных в эксплуатационных документах на электроды.

|

|

|

Анализатор натрия рХ с гидроблоком БГ-4 может быть использован для измерения рХ (сХ) анализируемого раствора, предварительно отобранного в тщательно промытый обессоленной водой бачок. Подключение бачка к гидроблоку и порядок измерения анализируемого раствора аналогичны работе с контрольными растворами

Анализатор натрия рХ с гидроблоком БГ-4 может быть использован для измерения рХ (сХ) анализируемого раствора, предварительно отобранного в тщательно промытый обессоленной водой бачок. Подключение бачка к гидроблоку и порядок измерения анализируемого раствора аналогичны работе с контрольными растворами

Лабораторная работа № 17 Поверка автоматического кондуктомера.

Цель работы: Провести автоматического кондуктомера.

Ход работы: Теоретические сведения.

Ход работы: Теоретические сведения.

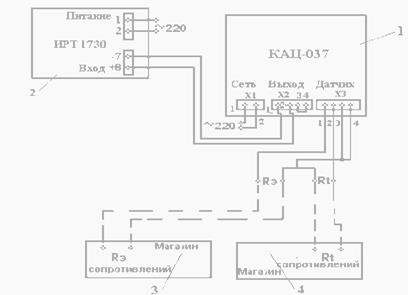

Поверка всего комплекта кондуктометра может производиться по контрольным растворам или образцовому кондуктометру. Отдельно поверка измерительного блока производится с помощью магазина сопротивлений, имитирующего электродный преобразователь. Магазины 3,4 используются соответственно для имитации электродного преобразователя и термопреобразователя сопротивления, используемого в приборе для введения поправки на температурные изменения электропроводности электродного преобразователя.

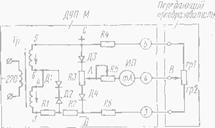

1.59. Схема комплекта кондуктометра

На рис. 1.59 показаны Н-катионитовые фильтры.

Схема соединений приборов стенда представлена на рис.1.60.

Рис.1.60.Схема соединений приборов стенда.

На магазинах сопротивлений 3;4 устанавливают сопротивление Rэ, соответствующее электропроводности 2 мкСм/см (50 мкСм/см), и Rt, соответствующее сопротивлению термопреобразователя при температуре 25°С. Затем подается общее напряжение питания на стенд, тумблеры включения КАЦ и ИРТ находятся также на наклонной панели стенда, на магазине сопротивлений 3 устанавливается значение сопротивления Rэ, соответствующее электропроводностям æз = 2;4;6;8;10(50;100;150;200) мкСм/см. Снимаются показания цифровые измерительного блока æ1,2 и миллиамперметра I1,2 соответственно при прямом и обратном ходах. При снятии показаний после изменений сопротивления Rэ или Rt выдержка времени должна составлять не менее 1 минуты.

На магазинах сопротивлений 3;4 устанавливают сопротивление Rэ, соответствующее электропроводности 2 мкСм/см (50 мкСм/см), и Rt, соответствующее сопротивлению термопреобразователя при температуре 25°С. Затем подается общее напряжение питания на стенд, тумблеры включения КАЦ и ИРТ находятся также на наклонной панели стенда, на магазине сопротивлений 3 устанавливается значение сопротивления Rэ, соответствующее электропроводностям æз = 2;4;6;8;10(50;100;150;200) мкСм/см. Снимаются показания цифровые измерительного блока æ1,2 и миллиамперметра I1,2 соответственно при прямом и обратном ходах. При снятии показаний после изменений сопротивления Rэ или Rt выдержка времени должна составлять не менее 1 минуты.

|

|

|

Погрешности кондуктометра Δ1,2 (мкСм/см) и комплекта с ИРТ Δк1,2 (мА) при указанных электропроводностях определяются по показаниям как

Δ1,2= æ1,2 - æз, Δк1,2 = I1,2 – Iр, где æз-электропроводность, соответствующая значениям установленного, Rэ, Iр - расчетное значение тока (мА), равное:

Iр = Iн + æз·(Iк - Iн) /(æк - æн),где Iк, Iн, æк, æн- соответственно верхний и нижний пределы диапазона измерения кондуктометра и выходного токового сигнала. Вариация показаний КАЦ-037 Н (мкСм/см) определяется как:

Н= |æ1- æ2|, где у комплекта Нк (мА) как Нк= |I1- I2|

Основные погрешности Δпр = (мкСм/см) и вариация КАЦ-037 не должны превышать ±1,5 % величины измеряемой электропроводности æ, т.е:

Δпр= ± 1,5 æ /100.

Для комплекта Δпрк (мкСм/см) определяется как:

Δпрк = Δпр +0,2·D æ/100.

Также рассчитывается значение сопротивления имитатора Rt при температуре 35°С, так и сопротивление электродного преобразователя Rэt (Ом) при этой температуре как:

Rэt=А / {æ25·[1 + 0,02(t - 25)]}

Дополнительная температурная погрешность кондуктометра Δtпр (мкСм/см) при изменении температуры пробы на каждые десять градусов не должна превышать половины основной относительной погрешности, т.е.

Δtпр = ±0,75 æ /100.

Эти погрешности рассчитываются для температуры 35°С как:

Δt1= æ35,1- æ1, где æ1,æ35,1 -показания кондуктометра при нормальной температуре и 35°С при прямом ходе изменения электропроводности.

|

Лабораторная работа № 18 Изучение и поверка газоанализатора для определения содержания кислорода в продуктах сгорания.

Цель работы: изучить и провести поверку газоанализатора для определения содержания кислорода в продуктах сгорания.

|

|

|

Ход работы: Теоретические сведения.

Ход работы: Теоретические сведения.

Газоанализатор предназначен для:

– измерения содержания кислорода (О2), оксида углерода (СО), оксида азота (NO);

– измерения температуры в точке отбора пробы и температуры окружающей среды;

– измерения избыточного давления - разрежения;

– определения расчетным методом содержания диоксида углерода (СО2) и суммы оксидов азота (NOX);

– определения расчетным методом технологических параметров топливосжигающих установок - коэффициента избытка воздуха и коэффициента потерь тепла.

Основная область применения газоанализаторов – контроль содержания загрязняющих веществ в отходящих газах стационарных и передвижных источников промышленных выбросов в целях экологического контроля и оптимизации процесса горения топлива.

Условия эксплуатации газоанализатора:

Условия эксплуатации газоанализатора:

– температура окружающей среды от 5 до 40 ºС;

– относительная влажность окружающего воздуха не более 75% при 30ºС и более низких температурах:

– атмосферное давление от 91 до105 кПа (группа P1 по ГОСТ Р 52931-2008);

– максимальная амплитуда вибрации (с частотой от 5 до 35 Гц) 0,35 мм (группа L1 по ГОСТ Р 52931-2008).

Газоанализатор предназначен для работы в невзрывоопасных условиях.

Технические характеристики:

Газоанализатор производится в модификациях, отличающихся количеством измеряемых компонентов, диапазонами измерения. Перечень измеряемых и рассчитываемых параметров, диапазоны измерений и пределы допускаемой основной погрешности газоанализаторов в зависимости от модификации.

Принцип работы:

Принцип действия газоанализатора основан на применении электрохимических измерительных датчиков для измерения содержания О2, СО и NO, термоэлектрического преобразователя для измерения температуры газового потока, полупроводникового датчика (NTC термистора) для измерения температуры окружающей среды, полупроводникового датчика для измерения избыточного давления - разрежения. Сигналы, поступающие с датчиков, подаются на нормирующие усилители, после чего преобразуются в цифровой вид на аналого-цифровом преобразователе и поступают на обработку в цифровом виде на микропроцессорный контроллер. Микропроцессор выполняет температурную компенсацию, устранение перекрестных влияний одного измеряемого газа на другой, перечет сигнала в соответствующую измеряемую величину с учетом единиц измерения и выводит результат измерения дисплей, принтер или персональный компьютер.

Газоанализатор состоит из следующих основных составных частей:

Газоанализатор состоит из следующих основных составных частей:

1. Корпуса с защитными самоклеящимися панелями на рис 1.61.

2. Печатной платы, на которой установлены:

|

|

|

- графический жидкокристаллический дисплей с подсветкой;

- кнопочная клавиатура;

- микропроцессорный контроллер, осуществляющий основные расчеты и управление работой прибора с функциями аналогового коммутатора, аналого-цифрового и цифро-аналогового преобразователя;

- нормирующие усилители сигналов;

- датчик температуры прибора;

- датчик разности давлений;

- насос газовой пробы;

- сенсорная камера с установленными датчиками и фильтром тонкой очистки;

- преобразователь напряжения, предназначенный для зарядки аккумулятора;

- интерфейс USB.

3. NiMH аккумулятора с интегрированным датчиком температуры;

4. Пробоотборного зонда со встроенной термопарой, с конденсатосборником и фильтром грубой очистки пробы.

Особенности основных узлов прибора:

Особенности основных узлов прибора:

Дисплей

В приборе применяется жидкокристаллический графический дисплей с подсветкой. Яркость подсветки может индивидуально настраиваться пользователем. При работе с прибором следует учитывать значительное энергопотребление включенной подсветки, которое сокращает время автономной работы прибора. При хранении прибора и его транспортировании следует иметь ввиду, что при температуре окружающего воздуха ниже минус 35 0С дисплей может выйти из строя.

Аккумулятор

В приборе установлены перезаряжаемые батареи емкостью 1,5 Ач напряжением 5 В.

Рис.1.61 Схема устройства газоанализатора.

Проведение поверки

Внешний осмотр. При внешнем осмотре должна быть проверена комплектность, наличие четкой маркировки заводского номера газоанализатора. Установлено отсутствие внешних повреждений, влияющих на работу газоанализатора. Газоанализатор считается выдержавшим внешний осмотр, если он соответствует перечисленным требованиям.

Внешний осмотр. При внешнем осмотре должна быть проверена комплектность, наличие четкой маркировки заводского номера газоанализатора. Установлено отсутствие внешних повреждений, влияющих на работу газоанализатора. Газоанализатор считается выдержавшим внешний осмотр, если он соответствует перечисленным требованиям.

Проверка электрической прочности изоляции. Проверку проводить на универсальной пробойно - испытательной установке.

Испытанию подвергается отключенный от сети и газоанализатора адаптер.

Испытательное синусоидальное напряжение 1500В с частотой 50Гц прикладывать между соединенными между собой сетевыми контактами и выходными цепями адаптера. Испытательное напряжение изменять от нуля до заданного значения за время от 5 до 20 с, через одну минуту производить снижение испытательного напряжения от заданного значения до нуля в течение от 5 до 20 с.

Адаптер считается выдержавшим испытание, если за время испытания не возникали разряды или повторяющиеся поверхностные пробои, сопровождающиеся резким возрастанием тока в испытуемой цепи.

Адаптер считается выдержавшим испытание, если за время испытания не возникали разряды или повторяющиеся поверхностные пробои, сопровождающиеся резким возрастанием тока в испытуемой цепи.

Опробование.

При проведении опробования должны быть выполнены следующие операции:

- прогрев и проверка общего функционирования газоанализатора;

- автоматическая установка нулевых показаний газоанализатора.

Результаты опробования считаются удовлетворительными, если после автоматической установки нуля на дисплее газоанализатора устанавливаются следующие показания:

- по каналам CO и NO от 0 до 1 ppm;

- по каналу O2 от 20.8 до 21.0 об.%.

Определение метрологических характеристик.

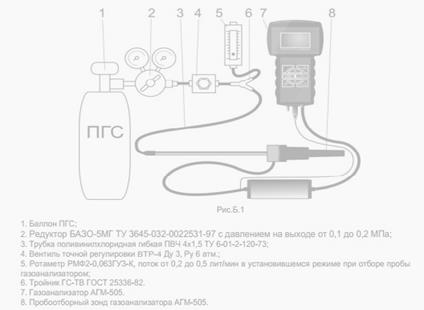

Определение основной погрешности каналов измерения газов.

Подключить газоанализатор и испытательное оборудование.

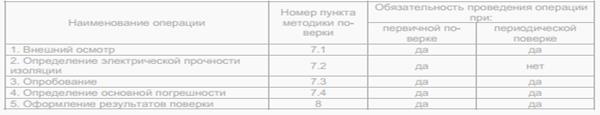

При проведении поверки должны быть выполнены операции согласно таблице 12. Таблица 12.

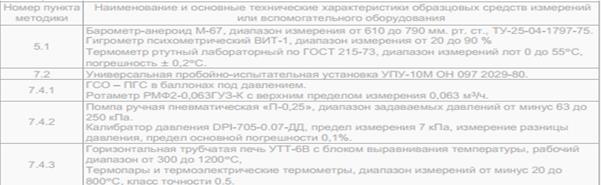

При проведении поверки должны быть применены средства, указанные в таблице 13.

При проведении поверки должны быть применены средства, указанные в таблице 13.

Таблица 13.

Практическое занятие № 3. Измерительные преобразователи и схемы дистанционной передачи.

Практическое занятие № 3. Измерительные преобразователи и схемы дистанционной передачи.

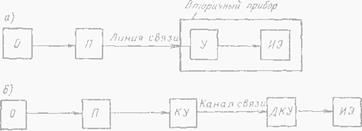

Измерительные преобразователи измеряемую величину превращают в сигнал измерительной информации, что позволяет передать его на определенное расстояние и по месту назначения воспроизвести измерительную величину в форме, приемлемой для наблюдателя или ввести в соответствующее средство измерения. Измерение, преобразование, передача и соответствующее изображение измеряемой величины проходит по схеме, изображенной на рис.

Измерительный преобразователь трансформирует измеряемую величину объекта (температуру, давление, уровень, перемещения, усилия и др.). В сигнал измерительной информации (электрический, пневматический, оптический и т.п.), линиями связи передается вторичного прибора, преобразователя, ЭВМ и т.д.

Комплекс технических средств в составе измерительного преобразователя, линии связи и средства воспроизведения измеряемой величины называется системой дистанционной передачи сигналов измерительной информации.

Т.о., измеряемая величина преобразуется в сигнал определенной физической природы, который передается по линии связи до вторичного прибора, где вновь сигнал преобразуется в измеряемую величину, приобретает форму, приемлемую для наблюдателя.

Сигналом называется физический процесс, свойства которого определяются взаимодействием м/у материальным объектом и средством измерения. По собственной природе сигналы могут быть: электрическими, пневматическими, механическими и т.д..

Сигналом измерительной информации называется сигнал, который представляет измерительную информацию на выходе средства измерений, то есть на выходе первичного преобразователя. В ходе измерения, передачи и воспроизведения приходится иметь дело не с измеряемой величественной, а с сигналом измерительной информации.

Первичным измерительным преобразователем, или сенсором, называется преобразователь, который первым взаимодействует с объектом измерения и выдает сигнал измерительной информации.

Системы дистанционной передачи сигналов измерительной информации делятся на 2 крупные группы с сигналами унифицированными, приведенными в виду и уровня, отвечающими требованиям ДСП, и неунифицированный, которые не приведены и не соответствуют стандарту. Перспективны преобразователи с унифицированными выходными сигналами.

К системам дистанционных передач сигналов измерительной информации предъявляются следующие требования: точность; достоверность и прочность

передачи; помехозащищенность; дистанцированность передачи; наименьшая инерционность; стабильность сигналов, независимость от источника питания; экономичность системы дистанционной передачи.

передачи; помехозащищенность; дистанцированность передачи; наименьшая инерционность; стабильность сигналов, независимость от источника питания; экономичность системы дистанционной передачи.

Удовлетворить все приведенные требования в полном объеме при помощи одной дистанционной системы передачи достаточно трудно, хотя в большей части системы отвечают этим требованиям.

Типы преобразователей дистанционных передач рис. 1.62, выбираются в зависимости от объекта и вида измеряемой физической величины, которая превращается в сигнал, который передается по линии связи (ток, напряжение, частота, сжатый воздух и т.д.). Для преобразования линейного перемещения в унифицированный сигнал чаще всего применяются дифференциально-трансформаторные и токовые преобразователи: преобразователи углового перемещения, и частотные; преобразования усилий - электросиловых и компенсирующих преобразователей.

Рис.1.62. Функциональные схемы систем автоматического контроля

а — автоматического; б — телеметрического; е — централизованного

Рис. 1.63. Схема дистанционной передачи угла поворота вала исполнительного механизма.

Практическое занятие № 4 «Оформление документации при поверке»

Практическое занятие № 4 «Оформление документации при поверке»

Документами, на основании которых организуется и проводится поверка оборудования на технологическую точность, являются:

– ведомость оборудования, подлежащего периодической проверке на технологическую точность;

– график проверки оборудования, подлежащего периодической проверке на технологическую точность;

– акт проверки оборудования на технологическую точность.

Ведомость оборудования, подлежащего периодической проверке на технологическую точность, составляется ответственным за метрологическое обеспечение в научном подразделении по форме.

Ведомость оборудования должна содержать перечень оборудования, его тип (модель) инвентарный номер и периодичность проверки каждой единицы оборудования, нормы технологической точности.

Ведомость подлежит утверждению руководителем научного подразделения. Срок утверждения ведомости оборудования – каждый квартал месяца года, предшествующего планируемому.

График периодических проверок ТТО является документом, определяющим календарные сроки проверок оборудования по каждому подразделению университета на каждый год.

График составляется подразделением в двух экземплярах, подписывается научным руководителем подразделения. Один экземпляр графика остается в подразделении.

Форма графика периодических проверок на технологическую точность.

Акт проверки оборудования на технологическую точность составляется на

каждую единицу оборудования, прошедшего проверку, и предназначен для оформления результатов проверки.

Акт проверки составляется комиссией в двух экземплярах, подписывается руководителем подразделения и лицами участвующими в проверке, утверждается главным метрологом. Один экземпляр акта остается в подразделении, второй – передается в министерства.

Акт проверки составляется комиссией в двух экземплярах, подписывается руководителем подразделения и лицами участвующими в проверке, утверждается главным метрологом. Один экземпляр акта остается в подразделении, второй – передается в министерства.

Образец оформления акта проверки оборудования на технологическую точность.

|

|

|