|

15.3. Сварка трением. 15.3.1. Сущность метода. 15.3.2. Промышленное применение. 15.3.3. Технологические схемы сварки трением

|

|

|

|

15. 3. Сварка трением

15. 3. 1. Сущность метода

Сварка трением – метод соединения материалов в твёрдой фазе, при котором зону соединения нагревают за счёт работы против сил трения, возникающих на свариваемых поверхностях, находящихся в относительном движении и прижатых друг к другу нормальным усилием.

Разрушение и удаление загрязнений обеспечивают путём термического воздействия, механического износа и пластического течения металла вдоль поверхности скольжения. После достижения в зоне соединения необходимой сварочной температуры и определённой деформации материала относительное движение заготовок практически мгновенно прекращается, и процесс заканчивается естественным охлаждением изделия.

15. 3. 2. Промышленное применение

Сварка трением достаточно широко применяется в машиностроении, ядерной энергетике, инструментальном производстве, электротехнической промышленности, тракторостроении, автомобилестроении, а также в авиационной и космической технике, химическом и нефтяном машиностроении.

Зарубежные источники сообщают о перспективах использования процесса сварки трением с перемешиванием в судостроении, вагоностроении, ракетостроении и авиастроении, электротехнической и пищевой промышленности.

15. 3. 3. Технологические схемы сварки трением

Часто применяется сварка трением с непрерывным приводом (рис. 15. 6). Одной из заготовок сообщается вращательное движение. Заготовки соприкасаются, и к ним прикладывается осевая сила нагрева.

Стадия нагрева в существующих машинах сварки трением регламентируется либо временем нагрева, либо степенью деформации заготовок.

|

|

|

|

Рис. 15. 6. Схемы сварки трением с непрерывным перемешиванием: 1 – тормоз; 2, 3 – свариваемые заготовки

Инерционная сварка трением (рис. 15. 7) – это сварка, при которой относительное движение заготовок обеспечивается массивным маховиком, предварительно разогнанным до определённой скорости специальным двигателем небольшой мощности.

При нажатии свариваемых торцов заготовок друг к другу энергия, накопленная во вращающейся массе маховика, трансформируется в теплоту, выделяющуюся в процессе трения в стыке.

|

Рис. 15. 7. Схема инерционной сварки трением: 1 – маховик; 2, 3 – свариваемые элементы

Орбитальная сварка трением осуществляется движением прижатых с силой Fпр одна к другой заготовок по круговой орбите без вращения вокруг собственных осей (рис. 15. 8). Оси заготовок смещены во время нагрева на величину эксцентриситета. По стадии нагрева оси совмещают, прекращая тем самым относительное движение заготовок, и выполняют проковку.

|

Рис. 15. 8. Схема орбитальной сварки трением: а – стадия нагрева; б – стадия проковки

Радиальная сварка трением основана на использовании теплоты трением наружного или внутреннего кольца, вращающегося с заданной угловой скоростью, о скошенные концы труб, прижатых одна к другой с определённой силой (рис. 15. 9).

|

Рис. 15. 9. Схема радиальной сварки трением: а – с наружным разжимным кольцом; б – с внутренним разжимным кольцом; 1, 2 – свариваемые заготовки; 3 – вращающееся кольцо из присадочного материала; 4 – зажимные элементы; 5 – оправка

|

|

|

Сварка трением с перемешиванием применяется для сварки заготовок из тонколистовых материалов. К концам заготовок подводят ролик, вращающийся со скоростью 200…3000 мин-1.

Скорость перемещения ролика относительно свариваемых заготовок составляет 4, 5…6, 0 м/мин при удельном давлении на ролик 0, 2…0, 5 МПа.

Технологическая схема (рис. 15. 10) способа включает в себя три основных этапа.

|

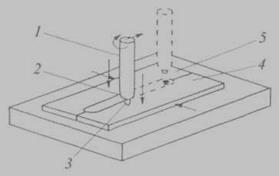

Рис. 15. 10. Технологическая схема процесса сварки трением с перемешиванием

На первом этапе вращающийся с высокой скоростью инструмент 1 цилиндрической или ступенчатой (с малым углом конусности) формы с буртом 2 в месте перепада диаметров рабочего наконечника 3 и корпуса инструмента погружают встык соединяемых деталей 4 и 5, жёстко закреплённых в оснастке, на глубину, примерно равную их толщине.

Когда бурт инструмента войдёт в контакт с поверхностью деталей, прекращают погружение и приступают ко второму этапу процесса – перемещению вращающегося инструмента по линии соединения. На третьем этапе (окончание сварки) вращающийся инструмент поднимают и выводят из стыка. Нагретый в результате работы сил трения до пластичного состояния и перемешанный вращающимся инструментом материал вытесняется в освобождающийся позади движущегося по линии стыка инструмента и ограниченный сверху буртом объём, в котором и формируется шов.

|

|

|