|

15.4.5. Технологические схемы сварки

|

|

|

|

15. 4. 5. Технологические схемы сварки

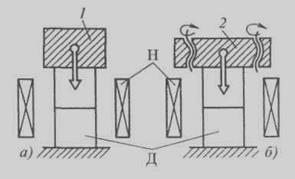

Существующие схемы ультразвуковой сварки отличаются характером колебаний инструмента (продольные, изгибные, крутильные), его пространственным расположением по отношению к поверхности свариваемого изделия, способом передачи сжимающей силы на заготовки и конструкцией опорного элемента (рис. 15. 13).

Для точечной, контурной и шовной сварки металлов используются варианты с продольным и изгибным колебанием. Воздействие ультразвуковых колебаний может сочетаться с местным импульсным нагревом заготовок от отдельного источника теплоты.

15. 5. Диффузионная сварка

15. 5. 1. Сущность метода и основные области применения

Международным институтом сварки принята следующая формулировка: «Диффузионная сварка материалов в твёрдом состоянии – это способ получения неразъёмного соединения, образовавшегося вследствие возникновения связей на атомарном уровне, появившихся в результате сближения контактных поверхностей за счёт локальной пластической деформации при повышенной температуре, обеспечивающих взаимную диффузию в поверхностных слоях соединяемых материалов».

В практике диффузионной сварки известно применение двух технологических схем процесса. В одной из них используют постоянную нагрузку по величине ниже предела текучести (рис. 15. 14а). при этом процессы, развивающиеся в свариваемых материалах, аналогичны ползучести. Такую технологию называют диффузионной сваркой по схеме свободного деформирования.

|

Рис. 15. 14. Схема деформирования при диффузионной сварке: 1 – система нагружения; 2 – система деформирования; Н – нагреватель; Д – детали

|

|

|

По другой схеме нагрузка и пластическая деформация обеспечиваются специальным устройством, перемещающимся в процессе сварки с контролируемой скоростью (рис. 15. 14б). Эту технологию называют диффузионной сваркой по схеме принудительного (ДСПД-процесс) деформирования. Этот процесс осуществляют при напряжениях, как правило, превышающих предел текучести. Таким образом, скорость деформации ω задаётся приложенной нагрузкой Р и условиями, в которых она действует: прежде всего температурой Т и временем действия t.

15. 5. 2. Промышленное применение

Технологические возможности диффузионной сварки позволяют этот процесс широко использовать в приборостроительной и электронной промышленности при создании катодных и металлокерамических узлов, вакуум-плотных соединений из разнородных материалов, полупроводниковых приборов, при производстве штампов и т. п.

Диффузионная сварка находит применение для изготовления крупногабаритных заготовок деталей сложной формы, получение которых механической обработкой, методами обработки давлением или литьём невозможно или экономически невыгодно. Особенно эффективно такое применение диффузионной сварки в опытном и мелкосерийном производстве.

Перспективно получение многослойных пустотелых конструкций типа панелей из титановых или алюминиевых сплавов с наполнителем сложной формы (гофры, соты, рёбра и др. ) методом совмещения диффузионной сварки и формообразования в режиме сверхпластичности.

15. 5. 3. Основные параметры режима

При сварке по схеме свободного деформирования основными параметрами процесса являются:

- температура нагрева заготовок Т, оС;

- сжимающее давление р, МПа;

- время сварки t, мин;

- давление в вакуумной камере рк, Па.

В случае проведения процесса в другой среде учитывается характеристика этой среды с позиции протекания окислительно-восстановительных реакций (тип и химический состав среды, точка росы, парциальное давление кислорода). Кроме того, к важным параметрам процесса относятся подготовка поверхности под сварку: чистота поверхности, её шероховатость и волнистость.

|

|

|

При ДСПД-процессе главными параметрами являются:

- температура Т;

- скорость роста нагрузки Р;

- скорость деформирования ɛ ;

- время деформирования t (или степень накопленной деформации ɛ св);

- время выдержки в режиме релаксации tрел.

Сопротивление деформированию Р в этом случае – зависимый параметр. Его величина, а также ɛ св регистрируется непосредственно в течение всего цикла сварки. Оба параметра могут быть использованы для контроля и управления качеством соединения.

Диффузионная сварка может проводиться в вакууме, нейтральных и восстановительных газах, жидких средах. Вакуум создаёт наилучшие условия для защиты нагретого металла и очистки свариваемых поверхностей от загрязнения.

Процесс диффузионной сварки ведётся при давлении в вакуумной камере рк = 10-2…103 Па.

На ход диффузионной сварки существенно влияет парциальный состав остаточных газов в камере.

Попадание в рабочую зону паров вакуумного масла приводит к увеличению парциальных давлений газов-окислителей (СО2, Н2О) по сравнению с газами-восстановителями (СО, Н2). Специальные меры (азотные ловушки, использование безмасляных средств откачки) улучшают условия ведения диффузионной сварки, особенно при пониженных температурах.

Широко применяют в качестве защитных сред инертные (аргон, гелий) и активные газы (водород, реже углекислый газ).

Состав соляных ванн для диффузионной сварки определяется температурой, например 850…870оС при использовании расплава NaCl, 1000…1150оС для BaCl2, 700…950оС для смеси из 70% BaCl2 и 30% KCl.

Подготовка заготовок в общем случае может складываться из механической обработке, очистки от загрязнений и нанесения подслоя. С повышением чистоты обработки облегчается развитие второй стадии процесса.

Очистка поверхности от загрязнений (следов жира, масла, полировальной пасты) может проводиться растворителями (ацетон, спирт, четырёххлористый углерод и др. ), а также нагревом и выдержкой в вакуумной камере. В отдельных случаях применяют отжиг заготовок в среде водорода. Положительные результаты получают при обработке в растворах кислот H2SO4 и HCl с последующей промывкой и сушкой. При сварке изделий из некоторых сортов керамики после механической обработки заготовки отжигают с целью «залечивания» поверхностных дефектов. Для этого же проводят травление стекла в плавиковой кислоте.

|

|

|

|

|

|