|

15.3.4. Технологические возможности сварки трением

|

|

|

|

15. 3. 4. Технологические возможности сварки трением

Номенклатура свариваемых материалов достаточно широка: малоуглеродистые, углеродистые, инструментальные, высоколегированные стали различных классов, алюминиевые, медные, титановые сплавы, цирконий, как в однородном, так и в разнородных сочетаниях, термопласты.

Стыковые соединения выполняются на стержнях, трубах и других элементах, имеющих форму тел вращения (сплошных и полых). Возможно тавровое соединение стержней с плоскими элементами.

Считают, что сваркой трением целесообразно сваривать сечения площадью 30…8000 мм2. В производственных условиях минимальный диаметр свариваемых прутков составляет 6 мм.

Для сварных соединений характерны высокие (не ниже основного материала) показатели механических свойств и высокая их стабильность. В шве отсутствуют поры, раковины, инородные включения. Структура получаемого металла мелкозернистая, зерно равноосное.

Сварка трением дают высокие экономические показатели.

15. 3. 5. Технология сварки

Подготовка заготовок к сварке.

Основное требование сводится к обеспечению перпендикулярности поверхности трения к оси вращения заготовки. При сварке одноимённых металлов допускается непараллельность торцов 5…7%. При сварке материалов с различной степенью пластичности (например, алюминия со сталью) биение торца не должно превышать 0, 2 мм.

Фигурная обработка концов заготовок проводится при сварке деталей разных диаметров (рис. 15. 11).

|

Рис. 15. 11. Подготовка контактных поверхностей заготовок из разнородных материалов к сварке: а – из быстрорежущей стали конструкционной стали; б – из коррозионно-стойкой стали и алюминия; в – из коррозионно-стойкой стали и цинка; d2 = (1, 5…1, 25)d1

|

|

|

Как правило, тонкие оксидные плёнки не влияют на качество соединения. Во всех случаях недопустимо присутствие окалины. Загрязнения (ржавчина, толстые оксидные плёнки, жиры, масла и т. п. ) могут влиять на длительность первых двух фаз процесса сварки.

Выбор основных параметров режима.

Основными параметрами процесса являются скорость относительного перемещения (для сварки с вращением заготовок – ω , мин-1; для возвратно-поступательного движения – частота f; амплитуда колебаний А; давление нагрева р1 (для конкретной заготовки – сварочная сила Р); давление проковки р2; время сварки t; осадка Δ .

В большинстве случаев линейные скорости лежат в пределах 0, 6…3 м/с.

Таблица 15. 1

Некоторые режимы сварки трением

| Материал | Диаметр заготовки, мм | Частота вращения, с-1 | Давление, МПа | Суммарная осадка, мм | Время нагрева, с | |

| Нагрева | Проковки | |||||

| Ст3 | 16, 6 | |||||

| Сталь 35 | ||||||

| 25Г2С | ||||||

| 1Х18Н9Т | 16, 6 | |||||

| 9ХС | ||||||

| Р18 + 40Х | 2, 2 | |||||

| АД1 + Ст3 | 12, 5 | |||||

| Ст3 + медь М1 | 7, 5 | |||||

15. 4. Ультразвуковая сварка

15. 4. 1. Сущность метода и основные области применения

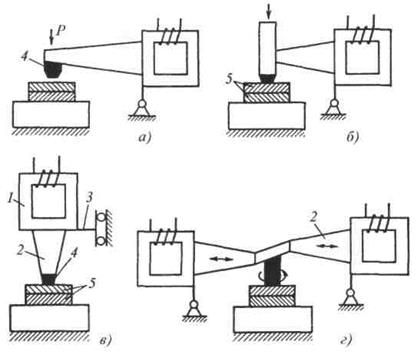

Ультразвуковая сварка металлов – процесс получения неразъёмного соединения в твёрдой фазе, при котором создание ювенильных участков на свариваемых поверхностях и физический контакт между ними обеспечиваются специальным инструментом при совместном действии на заготовки нормальной сжимающей силы и знакопеременных тангенциальных относительных смещений малой амплитуды. Эти смещения происходят с ультразвуковой частотой в плоскости деталь-деталь и вместе с нормальной силой вызывают пластическое деформирование микронеровностей приповерхностного слоя металла и эвакуацию из зоны сварки загрязнений (рис. 15. 12).

|

|

|

|

Рис. 15. 12. Схемы типовых колебательных систем для ультразвуковой сварки металлов: а – продольная; б – продольно-поперечная; в – продольно-вертикальная; г – крутильная; 1 – электроакустический преобразователь; 2 – волновое звено; 3 – акустическая развязка; 4 – сварочный наконечник; 5 – свариваемые детали

Механические ультразвуковые колебания к месту сварки передаются от инструмента через толщу материала заготовки с внешней её стороны. Процесс организуется так, чтобы не допустить значительного проскальзывания инструмента и опоры по поверхностям заготовок. Прохождение колебаний через металл деталей сопровождается рассеянием энергии за счёт внешнего трения между свариваемыми поверхностями в начальный период (плоский источник теплоты) и внутреннего трения в объёме материала, находящегося между инструментом и опорой в условиях интенсивных ультразвуковых колебаний после образования зоны схватывания (гистерезисные потери, объёмный источник теплоты). Это проявляется в повышении температуры в соединении до значений (0, 4…0, 7)Тпл.

Тангенциальные перемещения в плоскости деталь-деталь и вызываемые ими напряжения, действующие совместно с напряжениями сжатия от сварочной силы Р (сложное напряжённое состояние), локализуют интенсивную пластическую деформацию в малых объёмах приповерхностных слоёв. При этом значение нормальных сжимающих напряжений существенно ниже предела текучести σ Т свариваемых материалов. Этот процесс сопровождается дроблением и механическим выносом оксидных плёнок и других загрязнений. Пластическая деформация облегчается благодаря снижению предела текучести металла при пропускании через него ультразвуковых колебаний.

|

|

|