|

3. Трещины

|

|

|

|

Трещина (100) — нарушение сплошности, вызванное локальным разрывом в результате охлаждения или действия нагрузок.

Классификация трещин по ГОСТ Р ИСО 6520-1-2012:

· микротрещины (1001), видимые только под микроскопом;

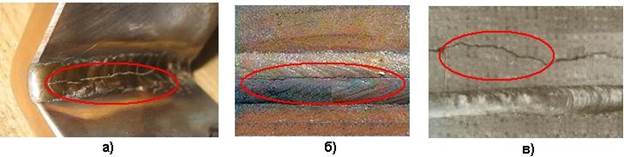

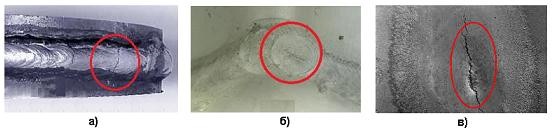

· продольные (101), ориентированные параллельно оси сварного шва (рис. 3, а);

· поперечные (102), ориентированные поперек оси сварного шва (рис. 3, б);

· радиальные (103), радиально исходящие из одной точки (рис. 3, в);

· кратерные (104) (рис. 3, г);

· разрозненные (105), несвязанные между собой, ориентированные в разных направлениях (рис. 3, д);

· разветвленные (106), связанные между собой, расходящиеся из одной общей трещины (рис. 3, е).

Рис. 3. Классификация трещин по ГОСТ Р ИСО 6520-1-2012: а — продольные; б — поперечные; в — радиальные; г — кратерные; д — разрозненные; е — разветвленные.

Трещины являются самыми опасными недопустимыми дефектами, так как являются концентраторами напряжения и очагом разрушения сварного соединения. Они могут быть расположены в металле сварного шва, в ЗТВ, в основном металле. Трещины, как правило, не подлежат устранению без вырезки сварного соединения.

Возможные причины появления трещин в швах сварных соединений:

· жесткое закрепление свариваемых деталей;

· малое сечение сварного шва для данной толщины соединения;

· наличие дефектов в сварном шве или основном металле;

· неправильная подготовка соединения под сварку;

· неудовлетворительное качество или неправильный выбор типа электродов;

· использование повышенных значений сварочного тока, что приводит к появлению крупнозернистых участков структуры сварного шва;

· высокое содержание углерода или легирующих элементов в основном металле, не учтенное при выборе технологии сварки;

|

|

|

· быстрое охлаждение сварочной ванны (при сварке высокоуглеродистых и легированных сталей);

· несоблюдение технологии, режимов сварки, заданного порядка наложения сварных швов.

· большое количество водорода в металле шва.

Способы предупреждения трещин:

· применение сварочных материалов с низким содержанием углерода;

· тщательная сборка соединения, исключающая жесткое закрепление свариваемых деталей;

· оптимальный порядок наложения швов;

· применение режимов сварки с минимальным проплавлением основного металла и оптимальной скоростью охлаждения;

· выбор оптимальной формы шва;

· тщательная очистка кромок и проволоки;

· осушка защитных газов, прокалка электродов, порошковой проволоки, флюсов;

· обеспечение замедленного охлаждения сварного соединения;

· в некоторых случаях обеспечение предварительного или сопутствующего подогрева свариваемых кромок.

В зависимости от температуры, при которой образуются трещины, их условно подразделяют на горячие и холодные.

Холодные трещины возникают при температурах ниже 3000С, то есть сразу после остывания шва или при вылеживании готового изделия. Холодные трещины могут быть продольными или поперечными (рис. 4; 5, а) — в изломе светлые или со слабыми цветами побежалости и возникают преимущественно при дуговой сварке низколегированной стали большой толщины. Холодные трещины образуются, главным образом, при сварке среднелегированных сталей перлитного и мартенситного классов.

Причины появления холодных трещин:

· сварочные напряжения, возникающие во время фазовых превращений, приводящих к снижению прочностных свойств металла;

· растворенный атомарный водород, не успевший выделиться во время сварки, из-за непросушенных перед сваркой кромок или сварочных материалов (электродов, порошковой проволоки, флюса);

|

|

|

· неправильная техника сварки;

· неправильно выбранный присадочный материал;

· нарушение защиты сварочной ванны.

Рис. 4. Продольные трещины: а, б – в сварном шве; в — в основном металле

Горячие трещины появляются в процессе кристаллизации металла при температурах 1100 — 13000С вследствие резкого снижения пластических свойств и развития растягивающих деформаций. Они могут быть внутренними или выходить на поверхность, могут возникать как в шве, так и в ЗТВ. Распространяться горячие трещины могут как вдоль, так и поперек шва. Горячие трещины извилисты, на изломе имеют желтовато — оранжевый оттенок, сильно окислены, распространяются по границам зерен.

Горячие трещины возникают чаще всего при сварке высоколегированных сталей аустенитного класса, алюминиевых, титановых и никелевых сплавов

Причины появления горячих трещин:

· большое количество вредных примесей в основном металле (особенно серы и фосфора), образующих легкоплавкие эвтектики;

· жесткое закрепление свариваемых заготовок;

· загрязнение кромок разделки маслом, водой, ржавчиной и т. д.;

· неправильно подобранный присадочный материал;

· завышенная скорость сварки.

Чтобы предупредить горячие трещины необходимо:

· ручную дуговую сварку выполнять при минимальной длине дуги, без поперечных колебаний усиленными валиками;

· автоматическую сварку под флюсом производить на пониженных скоростях с минимальным числом проходов;

· кратеры швов тщательно заплавлять до получения выпуклого мениска или вышлифовать;

· выполнять каждой проход при многопроходной сварке высоколегированных аустенитных сталей после охлаждения предыдущего до температуры ниже 1000С и тщательной его зачистки;

· применять обратно-ступенчатый метод сварки для уменьшения сварочных напряжений и деформаций.

· подбирать сварочные материалы с пониженным содержанием серы, фосфора и других элементов, образующих легкоплавкие эвтектики (кремний, углерод и пр. );

· выполнять швы с рекомендуемым для данного материала коэффициентом формы шва (соотношением ширины шва к его толщине).

|

|

|