|

ГОСТ 11533-75 «Автоматическая и полуавтоматическая дуговая сварка под флюсом. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры»

|

|

|

|

ГОСТ 11533-75 «Автоматическая и полуавтоматическая дуговая сварка под флюсом. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры»

ГОСТ 11534-75 «Ручная дуговая сварка. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры».

ГОСТ 14771-76 «Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры».

ГОСТ16037-80 «Соединения сварные стальных трубопроводов. Основные типы, конструктивные элементы и размеры».

ГОСТ5264-80 «Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры».

ГОСТ8713-79 «Сварка под флюсом. Соединения сварные. Основные типы, конструктивные элементы и размеры».

Рис. 23. Основные геометрические параметры сварного шва.

Дефекты формы и размеров сварных швов снижают прочность сварного шва, ухудшают его внешний вид и косвенно указывают на возможность образования внутренних дефектов.

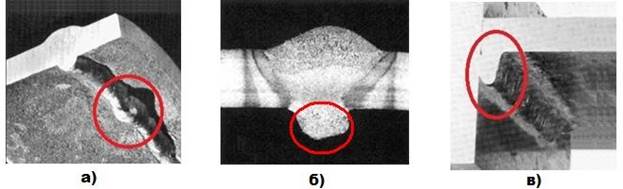

Подрезы представляют собой углубления (канавки), образующиеся в основном металле вдоль края шва или валика шва (рис. 24).

Подрезы могут быть двусторонними, т. е. располагаться с двух сторон шва, или односторонними, т. е. располагаться с одной стороны шва. Наиболее часто подрезы возникают при сварке угловых швов и первых слоев многослойных стыковых швов. При сварке угловых швов наклонным электродом или с оплавлением кромки иногда наблюдается односторонний подрез с наплывом металла на горизонтально расположенную деталь (рис. 24, а). Подрезы, образовавшиеся в глубинных слоях многослойного шва, если они не были заварены при наложении последующих слоев, являются внутренним дефектом. Такие подрезы, как правило, заполнены шлаком, затекшим в образовавшуюся при подрезе полость.

|

|

|

Рис. 24. Подрезы в сварных швах: а – непрерывный подрез углового шва; б, в – прерывистые подрезы

Возможные причины образования подрезов в сварных швах:

· слишком высокие значения сварочного тока, напряжения на дуге и скорости сварки;

· плохое смачивание и растекание жидкого металла сварочной ванны на нерасплавленных кромках основного металла (при сварке стыковых швов без разделки кромок);

· неправильная техника выполнения швов (смещение электрода в сторону вертикальной стенки при сварке угловых швов);

· повышенная мощность сварочной горелки (при газовой сварке);

· неправильная установка формующих ползунов (при электрошлаковой сварке);

· неудобное пространственное положение при сварке.

Подрезы приводят к ослаблению сечения основного металла и могут явиться причиной разрушения сварного соединения. Для конструкций, работающих при вибрационных нагрузках, подрез существенно снижает прочность сварного соединения.

Способы предупреждения подрезов в сварных швах:

· соблюдать технику и технологию сварки;

· предварительно подогревать детали;

· снижать скорость сварки;

· строго соблюдать режимы сварки;

· вести сварку на короткой дуге;

· вести сварку угловых швов «в лодочку».

Наружные подрезы обнаруживаются внешним осмотром, внутренние – радиографическим методом. Вопрос о допустимости подрезов решается в зависимости от условий эксплуатации конструкции.

Если размеры подреза превосходят допускаемые, острую грань его следует сглаживать механическим путем для создания плавного перехода от основного металла к металлу шва. Если глубина подреза превосходит 0, 5 мм (в зависимости от толщины основного металла), то дефектный участок заваривают ниточными валиками электродами малого диаметра.

|

|

|

Превышение выпуклости шва, неправильные угол и радиус перехода шва к основному металлу возникают потому, что при формировании шва избыток металла кристаллизуется в центре сварочной ванны в виде выпуклости (рис. 25).

Рис. 25. Наружные дефекты формы шва: а — превышение выпуклости стыкового шва; б — превышение выпуклости углового шва; в — неправильный профиль сварного шва

Возможные причины образования превышения выпуклости шва, неправильных угла и радиуса перехода шва к основному металлу:

· малая скорость сварки;

· низкая квалификация сварщика;

· сварка «углом назад» тонколистового металла;

· неправильный выбор параметров режима сварки;

· неудобное пространственное положение при сварке;

· неправильный угол наклона электрода;

· неравномерная скорость сварки (при автоматической или полуавтоматической сварке);

· неравномерная скорость подачи сварочной проволоки (при автоматической или полуавтоматической сварке);

· колебания напряжения в сети.

Предупредить образование превышения выпуклости шва, неправильных угла и радиуса перехода шва к основному металлу можно, строго соблюдая режим, технику и технологию сварки.

В результате образования этих наружных дефектов увеличивается расход сварочных материалов, из-за резкого перехода от наплавленного к основному металлу возникает местная концентрация напряжений, что в конечном итоге может снизить прочность сварного соединения и привести к образованию трещин.

Превышение выпуклости шва, неправильные угол и радиус перехода шва к основному металлу обнаруживаются внешним осмотром и измерениями, и могут удаляться механическим путем шлифовальным инструментом.

Превышение проплава – чрезмерная выпуклость со стороны корня шва при сварке стыка в нижнем положении (рис. 26, а). Дефект образуется, когда расплавленный металл сварочной ванны провисает под действием собственного веса.

Возможные причины образования превышения проплава:

· высокое значение сварочного тока;

· чрезмерная текучесть жидкого металла сварочной ванны;

· низкая квалификация сварщика;

· повышенная мощность сварочной горелки (при газовой сварке);

|

|

|

· неправильный выбор параметров режима сварки;

· повышенный зазор в стыке.

Предупредить образование превышения проплава можно, строго соблюдая точность зазора в стыке, режим, технику и технологию сварки, а также использованием для корневого слоя шва электродов с целлюлозным видом покрытия.

Превышение проплава обнаруживается внешним осмотром, удаляется механическим путем шлифовальным инструментом.

Натек – это металл шва, не имеющий сплавления с соединяемой поверхностью и образовавшийся в результате перераспределения наплавленного металла шва под действием силы тяжести (рис. 26, б). Натеки часто возникают при сварке угловых швов и стыковых горизонтальных швов вертикальных поверхностей в результате натекания жидкого металла на кромки холодного основного металла. Они могут быть местными, в виде отдельных застывших капель, или же иметь значительную протяженность вдоль шва.

Рис. 26. Дефекты сварных швов: а — превышение проплава; б – протек; в – натек углового шва в потолочном положении

Возможные причины образования натеков:

· использование некачественных электродов;

· неправильный выбор режима сварки из-за большого сварочного тока и длинной дуги;

· отклонение дуги от необходимого направления;

· ошибки в технике сварки (неправильный угол наклона электрода);

· низкая квалификация сварщика;

· наличие на свариваемых кромках толстого слоя окалины и загрязнений;

· неплотное поджатие ползунов (при электрошлаковой сварке);

· большой угол наклона изделия при сварке на подъем и спуск;

· недостаточное или излишнее смещение электрода с зенита (в кольцевых швах, свариваемых автоматической сваркой).

Для предупреждения образования натеков необходимо:

· увеличить ширину шва, повысив напряжение дуги;

· уменьшить количество металла, образующего выпуклость металла шва;

· соблюдать технику и технологию сварки.

В местах натеков часто выявляются непровары, трещины и другие дефекты.

Натеки выявляются внешним осмотром и устраняются механическим удалением избыточного металла.

|

|

|

Рис. 27. Дефекты геометрии сварного соединения: а – угловое смещение; б — линейное смещение

Линейное и угловое смещение свариваемых кромок образуются под действием термического цикла сварки (рис. 27). ГОСТ 5264 — 80 допускает смещение свариваемых кромок относительно друг друга до 10 % толщины металла, но не более 3 мм.

Возможные причины образования смещений:

· отсутствие приспособлений для фиксации свариваемых деталей;

· чрезмерная тепловая мощность дуги при сварке первого прохода шва;

· некачественная сборка соединения;

· несоблюдение порядка сварки соединения;

· низкая квалификация сварщика.

Смещение кромок ухудшает прочностные свойства сварного соединения и способствует образованию непровара и концентраций напряжений.

Смещение кромок выявляются внешним осмотром и измерением. Дефект устранению не подлежит, сварной шов должен быть удален и выполнен вновь.

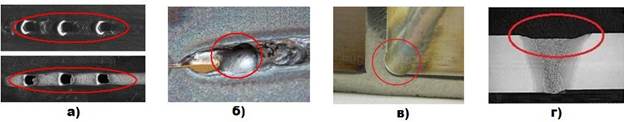

Прожоги — это проплавление основного или наплавленного металла с возможным образованием сквозных отверстий (рис. 28, а, б). При этом обычно с другой стороны образуется натек. Прожог имеет неправильную воронкообразную форму с оплавленной и окисленной поверхностью. Особенно часто прожоги наблюдаются в процессе сварки тонкого металла и при выполнении первого прохода многослойного шва.

Рис. 28. Дефекты сварных швов: а, б — прожог; в, г – незаполненная разделка кромок

Возможные причины образования прожогов:

· недостаточное притупление кромок;

· большой зазор между кромками;

· завышенный сварочный ток или мощность горелки при невысоких скоростях сварки;

· плохое поджатие флюсовой подушки или медной подкладки (при автоматической сварке);

· низкая квалификация сварщика;

· неравномерная скорость сварки (при автоматической или полуавтоматической сварке);

· неравномерная скорость подачи сварочной проволоки (при автоматической или полуавтоматической сварке);

· колебания напряжения в сети.

Для предупреждения образования прожогов необходимо:

· снижать величину сварочного тока;

· следить за углом наклона между электродом и свариваемым изделием;

· контролировать и соблюдать технологию сборки и сварки.

Прожог – недопустимый дефект сварного соединения, резко снижающий прочностные свойства изделий. Прожоги выявляются внешним осмотром и устраняются любым механическим способом и повторной заваркой.

Незаполненная разделка кромок выглядит как продольная непрерывная или прерывистая канавка на поверхности сварного шва из-за недостаточности присадочного металла при сварке (рис. 28, в, г).

|

|

|

Неполное заполнение разделки кромок возникает при неправильно выбранных режимах сварки (силы сварочного тока, скорости сварки), а также при неправильном выборе разделки кромок.

Незаполненная разделка кромок – недопустимый дефект сварного соединения, уменьшает сечение сварного шва и резко снижает прочностные свойства изделий. Устранить данный дефект можно после зачистки и заварки дефектного места.

Рис. 29. Дефекты сварных швов: а — асимметрия углового шва; б, в — неравномерная ширина шва; г — неровная поверхность шва;

Асимметрия углового шва характерна при сварке металлов с различной теплопроводностью и неудобных пространственным положением сварки (рис. 29, а).

Коробление сварных конструкций происходит вследствие образования внутренних напряжений, причинами которых являются неравномерный нагрев, расширение, литейная усадка и структурные изменения металла при сварке.

Чаще всего подвергаются короблению сварные конструкции из высоколегированных аустенитных сталей из-за более низкой теплопроводности и повышенного коэффициента теплового расширения по сравнению с углеродистыми сталями. Сварные конструкции из алюминия и его сплавов также склонны к короблению, что объясняется относительно высоким коэффициентом теплового расширения.

Примеры коробления сварных конструкций показаны на рис. 30.

Рис. 30. Коробление сварных конструкций: а – при сварке стыковых швов листов; б – при сварке угловых швов листов; в, г – при сварке оболочковых конструкций.

Коробление деталей затрудняет сборку отдельных узлов сварных конструкций, заставляет увеличивать припуск на механическую обработку, ухудшает качество последующей сварки и эксплуатационные качества изделий — уменьшает их прочность, жесткость и коррозионную стойкость.

Способы предупреждения коробления сварных конструкций:

· применение видов сварки с малой погонной энергией;

· назначение начальных размеров и формы заготовок, их взаимного расположения с учетом последующей усадки;

· увеличение длины прихваток и уменьшение расстояний между ними в 1, 5-2, 0 раза при сварке высоколегированных аустенитных сталей по сравнению с теми же параметрами в соединениях углеродистых и низколегированных сталей;

· проведение сварки без поперечных колебаний на режимах, которые характеризуются большими скоростями сварки, короткой дугой, минимально возможными токами с закреплением детали в приспособлении;

· ограничение возможности более чем двухкратных ремонтных подварок;

· выполнение каждого прохода при многопроходной сварке высоколегированных аустенитных сталей после охлаждения предыдущего до температуры ниже 1000С и тщательной его зачистки;

· разбивка длинных швов на отдельные участки и сварка их обратно-ступенчатым и другими методами;

· сварка толстостенных конструкций с симметричной разделкой кромок;

· применение метода обратных деформаций при сварке, если позволяет конструкция изделия;

· придание минимальных усилений и плавных очертаний (без подрезов, рисок и т. п. ) сварным швам при зачистке;

· применение медных подкладок, обдува воздухом.

Коробление сварных конструкций выявляется внешним осмотром и измерениями. Остаточные деформации, возникшие после сварки, исправляются способами механического (изгиб, растяжение, проковка, прокатка роликами), термического или термомеханического воздействия (местным нагревом металла до температуры не выше 7000С), путем высокого отпуска в зажимных приспособлениях (нагревом конструкции до температур 650-7500, выдержкой в течение 1-5 ч и последующем медленном охлаждением).

Причины возникновения неравномерной ширины (рис. 29, б, в), неровной поверхности (рис. 29, г), вогнутости корня шва (рис. 31, а, б), плохого повторного возбуждения (рис. 31, в) заключаются чаще всего в неправильно подобранных режимах сварки и разделки кромок, неудобном положении при сварке, низкой квалификацией сварщика.

Все эти дефекты выявляются внешним осмотром и устраняются механическим удалением избыточного металла. Устранить дефект вогнутости корня можно после зачистки и подварки дефектного места.

Рис. 31. Дефекты сварных швов: а, б – вогнутость корня; в — плохое повторное возбуждение

|

|

|