|

8. Прочие дефекты

|

|

|

|

Прочие дефекты (600) — все дефекты, которые не могут быть включены в группы 1 – 5.

Классификация прочих дефектов сварного шва по ГОСТ Р ИСО 6520-1-2012:

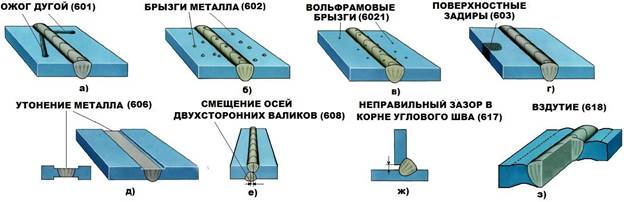

· ожог дугой (601) — местное повреждение поверхности основного металла рядом со сварным швом из-за горения дуги вне разделки кромок (рис. 32, а);

· брызги металла (602) — капли наплавленного или присадочного металла, образовавшиеся во время сварки и приварившиеся к поверхности основного металла или металла шва (рис. 32, б);

· вольфрамовые брызги (6021) – частицы вольфрама от электрода на поверхности основного металла или металла шва (рис. 32, в);

· поверхностные задиры (603) – повреждение поверхности вследствие удаления приваренных временных вспомогательных креплений (рис. 32, г);

· риска (604) – местное повреждение, вызванное шлифованием;

· забоина (605) — местное повреждение, вызванное использованием зубила или других инструментов;

· утонение металла (606) – уменьшение толщины изделия из-за снятия усиления ниже поверхности основного металла (рис. 32, д);

· дефект прихватки шва (607) – дефект, вызванный неправильной сваркой прихватки;

· смещение осей двухсторонних валиков (608) – смещение между осями двух валиков, выполненных на противоположных сторонах сварного шва (рис. 32, е);

· цвета побежалости (видимая оксидная пленка) (610) – слегка окисленная поверхность в зоне сварки, например, нержавеющей стали;

· изменение цвета (6101) – четко видимая окрашенная поверхность наплавленного металла или ЗТВ, обусловленная нагревом при сварке и/или недостаточной защитой, например, при сварке титана;

· окисленная поверхность (613) – сильно окисленная поверхность в зоне сварки;

· остаток флюса (614) – остаток флюса, не полностью удаленного с поверхности;

|

|

|

· остаток шлака (615) – шлак, не полностью удаленный с поверхности сварного шва;

· неправильный зазор в корне угловых швов (617) – излишний или недостаточный зазор между свариваемыми кромками (рис. 32, ж);

· вздутие (618) – дефект, вызванный продолжительным нагревом сварных соединений из легких сплавов на стадии кристаллизации (рис. 32, з).

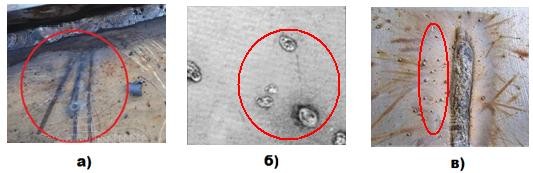

Ожог дугой возникает из-за зажигания дуги на основном металле с последующим переводом ее в разделку (рис. 33, а). Основная причина образования данного дефекта – низкая квалификация сварщика.

Брызги металла и вольфрамовые брызги образуются в момент короткого замыкания дугового промежутка, когда часть электродного металла разлетается и оседает на поверхности основного металла прилегающего ко шву (рис. 33, б, в). Основная причина образования данных дефектов – низкая квалификация сварщика, завышенный сварочный ток, некачественные электроды, неправильная заточка вольфрамового электрода.

Рис. 32. Классификация отклонений формы и размера сварного шва по ГОСТ Р ИСО 6520-1-2012: а – ожог дугой; б – брызги металла; в – вольфрамовые брызги; г – поверхностные задиры; д – утонение металла; е – смещение осей двухсторонних валиков; ж — неправильный зазор в корне угловых швов; з — вздутие

Ожоги и брызги металла не только портят внешний (товарный) вид изделия, но и являются очагами образования коррозии для нержавеющих сталей и местом образования трещин для закаливающихся сталей.

При сварке высоколегированных коррозионностойких сталей необходимо выполнять следующие требования:

· перед прихваткой и сваркой околошовную зону основного металла покрывать защитным покрытием (технологической изоляцией);

· возбуждение дуги производить только на поверхности свариваемых кромок или на наплавленном металле;

· сварку незамкнутых стыков производить с применением вводных и выводных планок, изготавливаемых из марки стали основного металла;

|

|

|

· при механизированных способах сварки устанавливать малый вылет электрода (при увеличении вылета повышается разбрызгивание);

· сварочную проволоку перед употреблением необходимо обезжирить, зачистить и просушить.

Рис. 33. Ожог дугой (а), брызги металла (б, в).

Поверхностные задиры основного металла образуются в местах приварки вспомогательных приспособлений после их удаления. Основная причина образования данного дефекта – низкая квалификация сварщика.

Задир может быть стать очагами образования коррозии для нержавеющих сталей и местом образования трещин для закаливающихся сталей.

Приварка и удаление вспомогательных элементов (сборочных устройств, временных креплений и др. ) должны производиться в соответствии с чертежами и нормативной документацией сварщиком, допущенным к сварке данного изделия. При установке временных креплений на конструкциях из высоколегированных аустенитных сталей околошовную зону следует покрывать защитным покрытием.

Удаление швов временных креплений производится газовой резкой или воздушно-дуговой строжкой, оставляя металл шва толщиной 0, 5 — 3 мм над поверхностью основного металла, с последующей зачисткой наждачным кругом заподлицо с поверхностью металла. При необходимости осуществляется капиллярный или магнитопорошковый контроль на отсутствие трещин (для закаливающихся сталей).

Ожог дугой, брызги металла, поверхностные задиры, риски, забоины, риски, забоины выявляются внешним осмотром и зачищаются шлифовальным инструментом таким образом, чтобы глубина зачистки не выводила толщину стенки за пределы минусовых допусков, оговоренных в соответствующих ГОСТах и ТУ на основной материал.

Утонение металла уменьшает сечение сварного шва и устраняется наплавкой в данном месте с последующей механической обработкой.

Дефекты прихватки шва – поры, трещины, шлаковые включения недопустимы, так как могут явиться причиной образования подобных дефектов в сварном шве. Дефектные прихватки выявляются внешним осмотром, и перед сваркой должны быть удалены механическим способом (пневматическим или ручным зубилом, шлифовальным кругом) и выполнены вновь.

|

|

|

Цвета побежалости, изменение цвета, окисленная поверхность — участки металла шва и околошовной зоны, имеющие оттенок от желтого до синего (цвета побежалости). Чаще всего появляются при сварке нержавеющих сталей (рис. 34, а) за счет выгорания хрома, входящего в состав аустенитных сталей, и окисления поверхности сварного соединения. Окисленная поверхность при сварке титановых сплавов (рис. 34, б) образуется из-за недостаточной защиты расплавленного металла от азота и кислорода воздуха, присутствия в защитном газе примесей, грязи, влаги.

Данные дефекты свидетельствуют о наличии в сварном соединении хрупкого пережжённого металла, который состоит из окисленных зерен, обладающих малым взаимным сцеплением. Кроме того, поверхности зоны выгорания хрома при эксплуатации сварной конструкции быстрее подвергаются коррозии.

Рис. 34. Цвета побежалости, образующиеся при сварке нержавеющей стали (а) и титановых сплавов (б).

Способы предупреждения цветов побежалости и окисленной поверхности:

· применять поддув защитного газа с обратной стороны шва;

· увеличивать скорость сварки и снижать тепловложение (например, использование техники непрерывной подачи присадочной проволоки);

· подавать защитный газ на шов по окончании сварки в течение времени, определяемого технологией изготовления изделия;

· использовать для сварки мелких деталей и узлов герметичные камеры, заполненные защитным газом.

Дефекты выявляются внешним осмотром. Качество сварного шва и степень потери пластичности, например, при сварке титана, можно проконтролировать по цветам побежалости: при светлом цвете — светло-желтом, желтом, голубом потеря пластичности меньше, чем при синем и темно-голубом цвете побежалости, при котором происходит хрупкое разрушение металла.

Способы удаления цветов побежалости на сварных швах, включая ЗТВ:

· зачистка стальной щеткой (щеткой из нержавеющей стали для аустенитных сталей);

· шлифовка (шлифмашиной, наждачной шкуркой и др. );

|

|

|

· пескоструйная обработка (стеклянной крошкой);

· электролизная полировка;

· пассивация (нанесение на поверхность окислителей, которые растворяют железо, но не оксиды легирующих элементов — раствор 20 — ной азотной кислоты в течение 30 минут при 550С);

· травление (в азотной, серной, соляной кислотах).

Сварные швы при сварке титановых сплавов, имеющие серую сморщенную поверхность или порошкообразный налет любого цвета, удаляются путем вырубки до здорового металла и завариваются вновь.

|

|

|