|

5. Твердые включения

|

|

|

|

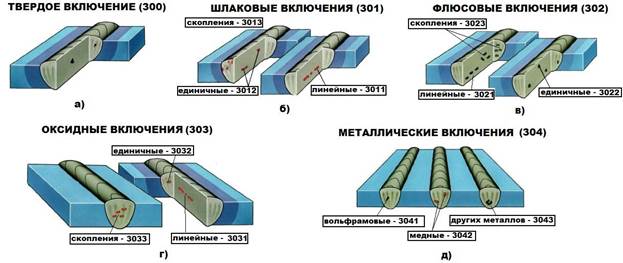

Твердое включение (300) – твердое инородное вещество в металле шва (рис. 15, а).

Классификация твердых включений по ГОСТ Р ИСО 6520-1-2012:

· шлаковое включение (301) – включение шлака (линейное, единичное, скопление) (рис. 15, б);

· флюсовое включение (302) — включение флюса (линейное, единичное, скопление) (рис. 15, в);

· оксидное включение (303) – твердое включение оксида металла (линейное, единичное, скопление) (рис. 15, б);

· оксидная пленка (3034) – макроскопическая оксидная пленка, образующаяся в алюминиевых сплавах из-за недостаточной защиты от доступа воздуха и завихрений в сварочной ванне;

· металлическое включение (304) – включение инородного металла (вольфрамовое, медное, других металлов) (рис. 15, г).

Рис. 15. Классификация твердых включенийпо ГОСТ Р ИСО 6520-1-2012: а — включение; б — шлаковое и оксидное включение; в – флюсовое включение; г — металлическое включение

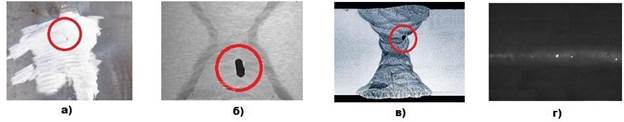

Шлаковые включения могут иметь размер до нескольких десятков миллиметров и поэтому являются очень опасными. Шлаковые и твердые включения, так же как и газовые поры, ослабляют сечение шва, уменьшают его прочность и являются зонами концентрации напряжений (рис. 16).

Шлаковые включения появляются в результате того, что шлак, образующийся при плавлении электродного покрытия или флюса, не всегда всплывает на поверхность сварочной ванны. Вероятность образования шлаковых включений очень велика при сварке электродами c тонким покрытием. При сварке высококачественными электродами, дающими много шлака, расплавленный металл дольше находится в жидком состоянии, и неметаллические включения успевают всплыть на его поверхность, в результате чего засорение шва шлаковыми включениями незначительно. При сварке в защитных газах шлаковые включения встречаются редко.

|

|

|

Возможные причины образования шлаковых включений в сварных швах:

· небрежная очистка кромок деталей и сварочной проволоки от окалины, ржавчины и грязи;

· неполное удаление шлака с предыдущих слоев при многослойной сварке;

· сварка длинной дугой;

· неправильный наклон электрода;

· недостаточная величина сварочного тока или мощности горелки;

· завышенная скорость сварки;

· некачественные электроды;

· подтекание шлака при выполнении сварки корневых валиков, глубоких разделок и при сварке «на спуск»;

· несоблюдение рекомендуемой величины смещения электрода (зенита) при сварке под флюсом кольцевых швов.

Шлаковые включения можно разделить на макроскопические и микроскопические.

Макроскопические имеют сферическую и продолговатую формы в виде вытянутых «хвостов».

Способы предупреждения шлаковых включений в сварных швах:

· использовать электроды, обеспечивающие высокую жидкотекучесть сварочной ванны;

· не использовать электроды с тонким и осыпающимся покрытием;

· соблюдать режимы сварки, установленные технологической документацией;

· применять оптимальную длину дуги.

Рис. 16. Твердое включение (а), шлаковые включения (б, в) и вольфрамовые включения (г) в металле шва.

Флюсовые включения образуются из-за флюса, не вступившего в реакцию с расплавленным металлом шва и не всплывшего на поверхность сварного шва. Причиной образования флюсовых включений является использование флюса с большой грануляцией, завышение скорости сварки, случайное попадание гранул флюса в сварочную ванну.

Вольфрамовые включения — один из наиболее часто встречающихся дефектов в сварных швах, выполненных при помощи аргонодуговой сварки неплавящимся электродом. Наиболее распространены вольфрамовые включения при сварке алюминиевых сплавов. Вольфрамовые включения — это карбиды, окислы вольфрама и, реже, чистый вольфрам, которые в виде мельчайших частиц попадают в сварочную ванну с рабочего конца вольфрамового электрода во время горения сварочной дуги, а также при его соприкосновении с основным и/или присадочным металлом. При этом вольфрам скапливается в вершине кратеров, где часто образуются трещины. Вольфрамовые включения также могут располагаться внутри шва и на поверхности соединений в виде брызг.

|

|

|

Способы предупреждения вольфрамовых включений в сварных швах:

· обеспечивать чистоту рабочего конца вольфрамового электрода (рабочая поверхность должна быть гладкой, без корок нагара и иметь серебристо-белый цвет);

· правильно затачивать рабочий конец вольфрамового электрода;

· не допускать при сварке прикосновений рабочей поверхности электрода к расплавленному и к твердому холодному основному металлу, металлу шва или присадки.

Оксидные включения и пленки возникают вследствие значительных поверхностных загрязнений или при нарушениях защиты сварочной ванны. Труднорастворимые тугоплавки пленки присутствуют во всех сварных швах, выполненных из алюминия и его сплавов, возникают при очень быстром охлаждении металла шва и резко снижают его механические свойства.

Являясь прослойкой в массиве шва, оксидные включения резко снижают прочность сварного соединения и могут привести к его разрушению под приложенной в процессе эксплуатации нагрузкой.

Способы предупреждения оксидных включений в сварных швах:

· применение качественных электродов без окисленного стержня и осыпающейся обмазки, предварительно прокаленных;

· тщательная зачистка кромок;

· тщательное удаление корки шлака с каждого предыдущего слоя шва (в случае многослойной сварки и наплавки);

· соблюдение техники и порядка выполнения сварных швов.

Находящиеся в сварном шве твердые включения не имеют внешних признаков их наличия, поэтому обнаруживаются они методами неразрушающего контроля — ультразвуковыми рентгенографическим.

Вопрос о допустимости твердых включений решается в зависимости от условий эксплуатации конструкции. Данные дефекты устраняют механическим путем до чистого металла и заваривают вновь.

|

|

|