|

Теоретические основы обработки металлов давлением

|

|

|

|

Теория обработки металлов давлением – это наука о физической сущности и закономерностях процессов пластической деформации металлов в различных технологических условиях.

Деформацией называют изменение формы и размеров тела под действием внешних или внутренних напряжений.

Упругая деформация – возникает, если после снятия приложенных к телу сил оно полностью восстанавливается.

Пластическая деформация – возникает если тело после приложения внешних сил сохраняет вновь принятую форму.

Различают деформацию: внутрикристаллитную (протекающую внутри зерна), межкристаллитную (протекающую по границам зёрен).

При обработке металлов давлением полностью наблюдаются оба вида деформаций одновременно. Однако, при комнатной температуре наблюдается внутрикристаллитная деформация, а при высоких температурах межкристаллитная. Это объясняется снижением связей между зёрнами при нагреве металла.

Величина пластической деформации определяется степенью деформации Е:

,

,

где Fн – площадь поперечного сечения заготовки до деформации, м2;

Fк – площадь поперечного сечения после деформации, м2;

Отношение Fн/Fк – называется уковом.

По условиям протекания различают также:

1 – холодная деформация – вызывает образование строчечной волокнистой структуры металла и физическое поверхностное упрочнение - наклеп вызывающий увеличение твёрдости, прочности, текучести и резкое снижение пластичности, повышается электро-сопротивление, уменьшается теплопроводность.

Литая сталь. Деформированная сталь.

Рис. 4.1.Изменение структуры литой стали при холодной деформации

Наклёп металла устраняют термообработкой – рекристаллизационным отжигом.

|

|

|

Рекристализация – процесс образования и роста новых зёрен при нагреве наклёпанного металла до определенной температуры.

При нагреве на границе старых вытянутых зёрен возникают новые центры кристаллизации в виде мелких кристаллов, которые и создают новую равноосную структуру металла с пониженной плотностью дислокаций. Процесс рекристаллизации протекает не мгновенно, а с некоторой скоростью, зависящей от температуры нагрева металла и степени деформации. Чем выше температура и степень деформации, тем выше и скорость рекристаллизации. Температура начала рекристаллизации (0,3-0,4) Тпл.

Неполная холодная и неполная горячая деформации – рекристаллизация протекает неполностью. Металл имеет два типа структуры: с равноосными зёрнами и с вытянутыми зёрнами. Наличие двойной структуры приводит к уменьшению пластичности и появлению остаточных напряжений.

Горячая деформация – характеризуется полным разупрочнением металла в результате рекристаллизации. Происходит при (0,7-0,8) Тпл за секунды.

Металл имеет равноосную структуру, но волокнистое строение сохраняется.

Нагрев металла

При обработке металлов давлением используется главное свойство металла – пластичность.

Для повышения пластичности металлы перед обработкой давлением подвергают нагреву.При нагреве металла до максимально допустимых температур, сопротивление его деформированию снижается в 15-20 раз по сравнению с обычным холодным состоянием. Это объясняется ослаблением межатомных связей.

Для деформации нагретых заготовок возможно применение меньших усилий при обработке давлением, что позволяет снизить стоимость изделий.

Основные требования при нагреве металла:

- необходим равномерный нагрев слитка или заготовки по сечению и длине до соответствующей температуры за минимальное время, с наименьшей потерей металла в окалину и экономным расходом топлива.

|

|

|

Неправильный нагрев вызывает различные дефекты: трещины, обезуглероживание, повышенное окисление, перегрев и пережог.

Температурный интервал обработки зависит от химического состава стали. Экспериментально установлено, что начальную температуру обработки давлением определяют по формуле Тн = 0,9Тпл

Тк = 0,7 Тпл – температура конца обработки

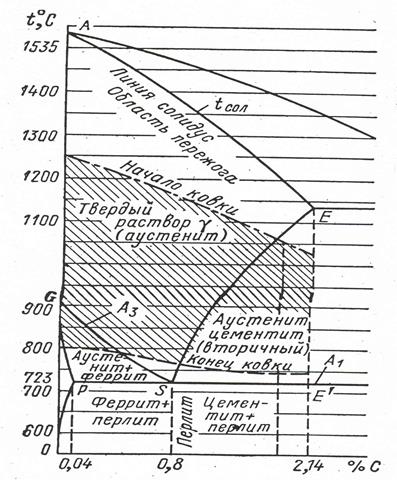

Для углеродистой стали температуру начала и конца обработки определяют по диаграмме Fе - Fe3C (рис. 4.2).

Рис. 4.2. Выбор температурного интервала ковки стали по диаграмме состояния железо-углерод.

Рис. 4.2. Выбор температурного интервала ковки стали по диаграмме состояния железо-углерод.

Скорость нагрева зависит от теплопроводности, размеров и формы заготовки. Нагрев металла осуществляют в печах с пламенным и электронагревом.

Способы нагрева: замедленный, обычный и скоростной с использованием температурного напора в 200-3000С – для ускорения скорости нагрева в 3-4 раза.

Нагревательные устройства.

Кузнечные горны – имеют небольшие размеры, отсутствуют топки и камеры для нагрева заготовок. Топливом является кокс, каменный уголь. Применяются для нагрева небольших заготовок при ручной ковке.

Камерные печи – печи периодического нагрева. Заготовки загружают на под, после нагрева поштучно выгружают. Применяют в кузнечно-прессовых цехах.

Методические печи – печи непрерывного нагрева, заготовки загружают

с одной стороны и постепенно передвигают из зоны низкой температуры в зону высоких температур и на выход. Применяют в прокатных и кузнечно-штамповых цехах.

Печи с вращающимся подом – методическая печь с свёрнутым в кольцо подом в виде конвейера.

Нагревательные колодцы – бывают пламенные и электрические.

Применяются в прокатных цехах.

Электронагрев - это индукционный нагрев, контактный нагрев и в электропечах сопротивления.

|

|

|