|

Основные виды сварных соединений и швов

|

|

|

|

Сварным соединением, как конструктивным элементом, называют участок конструкции, в котором отдельные ее элементы соединены с помощью сварки. В сварное соединение входят сварной шов, прилегающая к нему зона основного металла с зоной термического влияния и основной металл.

Сварной шов представляет собой закристолизовавшийся металл. который в процессе сварки находится в расплавленном состоянии. Сварной шов, как связующая часть, определяет геометрическую форму, сплошность, прочность металла непосредственно в месте сварки.

Свойства сварного соединения определяются свойствами металла самого шва, зоны термического влияния и некоторой части основного металла.

При изготовлении сварных конструкций применяют следующие основные типы соединений:

1. Стыковое: различают по виду предварительной подготовки кромок в зависимости от толщины свариваемого металла (рис. 5.1).

Рис.5.1. Стыковые соединения:

а – с отбортовкой кромок; б – без отработки кромок; в – с V-образной разделкой кромок; г – с Х-образной разделкой кромок;

д – с чашеобразной разделкой кромок.

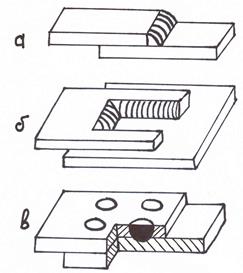

2. Нахлёсточные соединения – характеризуются наличием перекрытия кромок свариваемых листов (рис. 5.2).

Рис. 5.2. Нахлесточные соединения.

а – одностороннее;

б – прорезное;

в – электрозаклепочное.

3. Тавровые соединения (рис. 5.3)

Рис. 5.3. Тавровые соединения.

При S до 20мм при S более 20 мм

односторонний скос двусторонний скос

4. Угловые соединения – при любой толщине металла можно получить без подготовки кромок (рис. 5.4).

Рис. 5.4. Угловые соединения.

В зависимости от расположения шва к направлению действующего на него усилия (рис. 5.5) различают:

|

|

|

1-фланговые, 2-лобовые, 3-косые, 4 – комбинированные.

Рис. 5.5. Швы в зависимости от действующего усилия.

По расположению швов в пространстве – различают:

1-нижние, 2-горизонтальные, 3-вертикальные, 4-потолочные.

Швы можно выполнить непрерывными и прерывистыми, в зависимости от конструкции.

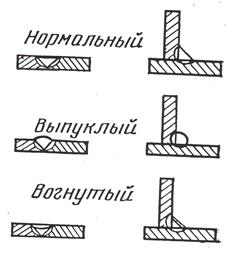

По количеству наплавленного металла: - нормальные, выпуклые (усиленные), вогнутые (ослабленные).

Рис. 5.6. Швы по количеству наплавленного металла

Свариваемость металла

Свариваемостью называется способность металла образовывать сварные соединения (без трещин и прочих дефектов) имеющие физические, механические и другие свойства, близкие к свойствам основного металла. Свариваемость различных металлов различна.

Наибольшее влияние на свариваемость стали оказывает количество содержащего в ней углерода, легирующих элементов и различных примесей. Следует также учесть, что металлы однородные, с одинаковой атомной решеткой легко соединяются сваркой, тогда как разнородные могут совершенно не свариваемые. Например, не сваривается медь со свинцом, затруднена сварка железа со свинцом, титана с углеродистой сталью и медью. На свариваемость также оказывает влияние химический состав присадочного металла, режим сварки, температура окружающего воздуха, химическй состав и толщина стали, условия закрепления элементов конструкций при сварке и другие технологические и эксплуатационные условия.

По свариваемости углеродистые и низколегированные стали условно разделяют на четыре группы:

1. Хорошо сваривающиеся – стали углеродистые с содержанием углерода до 0,25% и низколегированные стали содержащие до 0,2% углерода.

2. Удовлетворительно сваривающиеся – стали углеродистые с содержанием углерода 0,25-0,35%, а также низколегированные стали с содержанием углерода 0,3-0,35%.

3. Ограниченно сваривающиеся – углеродистые стали содержащие 0,35-0,5% углерода и низколегированные стали в которых повышенно содержание легирующих элементов и увеличено содержание углерода.

|

|

|

4. Плохо сваривающиеся – углеродистые стали с содержанием углерода более 0,5%, а также низколегированные стали с повышенным содержанием хрома и кремния.

Высокоуглеродистые инструментальные стали от У-7 до У-13 обладают весьма низкой свариваемостью, практически не свариваются.

Следует учесть, что на процесс соединения сильно влияет загрязнение поверхности металлов – окислы, жировые плёнки и пр., а также слои молекул газов, воды, образующиеся на свежеобработанной поверхности металла под действием атмосферы почти мгновенно. Получить чистую поверхность металлов и длительно сохранить её можно лишь в высоком вакууме (космосе). В обычных условиях специфическим средством очистки служат флюсы. Также для этих целей используют шлаки, вакуум, защитные газы, вдуваемые в зону сварки.

Рассмотрим влияние некоторых элементов, находящихся в стали, на свариваемость:

Углерод – стали с небольшим содержанием углерода свариваются хорошо, повышение содержания углерода приводит к увеличению твердости. Металл в сварном соединении будет закаливаться, что приведет к образованию трещин;

Марганец – в небольшом количестве не ухудшает свариваемость, при содержании 1,5-2,5% свариваемость ухудшается;

Кремний – при содержании ≥1% свариваемость ухудшается за счет образования тугоплавких окислов;

Никель – повышает прочность и пластичность шва и не ухудшает свариваемость;

Ванадий и вольфрам – ухудшают свариваемость сильно окисляются, требуют особых приемов сварки;

Сера – вредная примесь, приводит к образованию горячих трещин;

Фосфор – вредная примесь, приводит к образованию холодных трещин.

Строение сварного шва

Сварка металлов плавлением представляет собой более сложный металлургический процесс по сравнению с металлургическим процессом, происходящим при получении металлических отливок.

Характерными особенностями сварки сталей являются следующие:

1. Высокая температура нагрева металла. При дуговой сварке температура сварочной ванны достигает ~ 25000С, вместо 17000С в печи;

2. Малый объем расплавленного металла в сварочной ванне. При ручной дуговой сварке он редко достигает 2 см3.

|

|

|

3. Кратковременность процесса. Время от начала расплавления до застывания сварочной ванны составляет несколько секунд ( ).

).

Высокая температура в зоне дуги приводит к быстрому плавлению электродного материала, флюса и основного металла. Молекулы азота, кислорода, водорода частично распадаются на атомы и очень активно взаимодействуют с расплавленным металлом, в результате чего свойства шва понижаются. Высокая температура приводит также к выгоранию, испарению и разбрызгиванию металла и других веществ.

Малый объем расплавленного металла в сварочной ванне и относительно холодный основной металл вызывают интенсивный отвод тепла, в результате чего химические реакции между расплавленным металлом и шлаком полностью завершаются, не создается равновесие.

Быстрое затвердевание и кристаллизация металла шва отражаются на структуре и механических свойствах шва.

Рассмотрим структуру сварного шва малоуглеродистой стали после кристаллизации (рис. 5.6).

Рис. 5.7. Схема строения шва.

А – зона наплавленного металла, Б – зона сплавления,

В – зона термического влияния, Г – зона основного металла.

Структура сварного шва состоит из четырех зон (рис. 5.7):

Зона наплавленного металла (зона А) представляет собой перемешанный в жидком состоянии с основным металлом материал электрода или присадочной проволоки. Соотношение между основным и электродным металлом в шве зависит от скорости плавления электрода, глубины ванны, объема наплавленного металла и ряда других факторов.

Зона сплавления (зона Б) – это слой основного металла толщиной 0,1-0,4мм, с частично оплавленными зёрнами. Перегрев металла в этой зоне приводит к образованию игольчатой структуры, отличающейся хрупкостью и пониженной прочностью и оказывает значительное влияние на свойства соединения в целом.

Зона термического влияния (зона В) состоит из четырех участков, различающихся структурой:

1 – Участок перегрева – область основного металла, нагретого до 1100-14500С и имеющего крупнозернистую структуру. Перегрев снижает механические свойства металла (пластичность и вязкость). Разрушение сварочного соединения обычно происходит по этому участку, ширина которого достигает 3-4 мм.

|

|

|

2 – Участок нормализации – область основного металла нагретого до 900-10000С. Благодаря мелкозернистой структуре механические свойства металла на этом участке выше по сравнению с основным металлом. Ширина участка составляет 1-4 мм.

3– Участок неполной перекристаллизации – область основного металла, нагретого до 725-9000С., состоит из мелких и крупных зёрен. Неравномерное строение приводит к снижению механических свойств.

4- Участок рекристализации – область основного металла нагретого до 450-7250С. При этих температурах происходит восстановление формы зёрен, деформированных в результате предыдущего механического воздействия. Ширина зоны составляет 5-7 мм.

Величина зоны термического влияния зависит от способа и технологии сварки и свойств свариваемого металла, так, при ручной дуговой сварке от 2 до 10 мм, при газовой 20-25 мм.

Зона основного металла (зона Г) условно начинается от границы с температурой 4500С. Структура при температурах ниже 4500С не отличается от структуры основного металла, однако сталь, нагретая до Т= 200-4000С, обладает худшими механическими свойствами, что объясняется выпадением по границам зёрен оксидов и нитридов, ослабляющих связь между зёрнами. Это явление, вызывающее понижение пластичности и ударной вязкости при одновременном повышении прочности металла, называется синеломкостью.

Места разрушения сварных соединений.

Прочность металла шва, зоны термического влияния и основного металла различны. Поэтому сварное соединение следует рассматривать как неоднородное тело.

Разрушения могут происходить по всем трем зонам в зависимости от того, какая зона имеет меньшую прочность.

В настоящее время равнопрочность сварных соединений и основного металла обеспечивается электродами с качественными покрытиями и другими сварочными материалами.

Прочность сварных соединений зависит от прочности металла шва, ширины перегретого металла в зоне термического участка, совместной ширины металла шва и ширины перегретого металла, характера приложение внешней нагрузки, температуры эксплуатации изделия и других факторов.

Сварка плавлением

При сварке плавлением производится расплавление кромок свариваемых заготовок и присадочного материала для заполнения зазора между ними. Подвижность атомов материала в жидком состоянии приводит к объединению частей деталей в результате образования общей сварочной ванны. В результате кристаллизации металла сварочной ванны совместно с оплавленными кромками изделия и возникновения сварного шва образуется прочное соединение без приложения давления.

|

|

|

|

|

|