|

Процессы обработки металлов давлением

|

|

|

|

Прокатка

Прокатка – процесс обжатия металла между вращающимися валками прокатного стана. Необходимое для пластической деформации усилие создается вследствии того, что расстояние между поверхностями валков устанавливается меньше толщины обрабатываемого металла. Захват металла валками и его движение при прокатке происходит благодаря трению между поверхностями валков и заготовки.

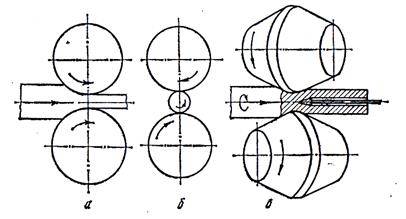

Различают три основных вида прокатки: продольную, поперечную, винтовую (рис. 4.3).

При продольной прокатке металл обжимается между двумя валками, вращающимися в разные стороны и перемещается перпендикулярно осям валков, толщина металла уменьшается, а ширина и длина увеличиваются.

Рис. 4.2. Основные способы прокатки:

а) продольная, б) поперечная, в) винтовая.

Данная прокатка характеризуется коэффициентом вытяжки: отношением длины после прокатки (Lk) к первоначальной (Lн)  = Lк/Lн – показывает во сколько раз изменится длина заготовки после пропуска через валки. Зависит от материала, толщины, температуры заготовки и принимается в пределах 1,1-2,0.

= Lк/Lн – показывает во сколько раз изменится длина заготовки после пропуска через валки. Зависит от материала, толщины, температуры заготовки и принимается в пределах 1,1-2,0.

Отношение исходной высоты Н высоте после прохода h называется коэффициентом обжатия:  = H / h, где Н – исходная высота, h – высота после прохода.

= H / h, где Н – исходная высота, h – высота после прохода.

Этот вид прокатки имеет наибольшее применение и используется для изготовления профильного и листового проката.

Поперечную и винтовую прокатку используют для изготовления изделий, имеющих форму тел вращения.

Поперечная прокатка – валки вращаются в одном направлении, придавая вращение заготовке и деформируют её, применяется при изготовлении периодического проката (с изменяющимся по длине профилем).

Винтовая прокатка – валки располагаются под углом друг к другу, благодаря чему заготовка кроме вращательного движения приобретает и поступательное.

|

|

|

Применяют для получения пустотелых заготовок, например, при производстве бесшовных труб.

Исходным материалом для прокатки служат слитки массой до 25 тонн, а также и слитки цветных металлов и сплавов массой до 3 тонн.

Форму поперечного сечения проката называют профилем. Совокупность форм и размеров профилей, получаемых прокаткой, называют сортаментом.

Сортамент профилей проката разделяют: 1- сортовой прокат, 2- листовой прокат, 3-трубный прокат, 4-специальный прокат, 5-периодический прокат.

1. Сортовой прокат – делится на сортовой прокат простого профиля (квадрат, круг, прямоугольник, шестигранник) и фасоны (швеллер,угловой, тавровый и т.д.).

Рис. 4.4. Сортамент прокатной продукции.

1-круг, 2-квадрат, 3-шестигранник, 4-полоса, 5-лист, 6-сегментная сталь,

7-овальная сталь, 8-трехгранная сталь, 9-равнобокий уголок, 10- неравнобокий уголок, 11- тавровая балка, 12-швеллер, 13-двутавровая балка, 14-рельс.

2. Листовой прокат – из стали и цветных металлов используют в различных областях промышленности. Листовой прокат делят: на автотракторную, трансформаторную, кровельную жесть и т.д. Производят листовой прокат с оловянным, цинковым, алюминиевым и пластмассовым покрытием.

Различают тонколистовую (0,2-4 мм) и толстолистовую сталь (4-160 мм.).

3. Трубный прокат – получают на бесшовные и сварные трубы. Диаметр от 5 до 2500 мм, с толщиной стенки от 0,5 до 16 мм из углеродистой и легированной стали.

4. Специальный прокат – получают колёса, кольца, шары.

5. Периодический прокат – применяется для изготовления фасонных заготовок периодического профиля для последующей штамповки.

Оборудование для прокатки.

Основное оборудование, на котором прокатывают металл, называется прокатным станом, это комплекс машин для деформации металла во вращающихся валках и выполнения вспомогательных операций, необходимых для осуществления деформации.

|

|

|

Главным узлом прокатного стана является рабочая клеть, состоящая из станины и рабочих валков. Вращательное движение валки получают от электродвигателя, через редуктор.

Валки применяют гладкие и калиброванные. Гладкие валки используют для прокатки листовой и полосовой стали. Калиброванные валки применяют для получения фасонного проката.

Рис. 4.5. Валки прокатного стана: а) гладкий, б) ручьевой;

1. Рабочая часть валка (бочка); 2. Шейка валка; 3. Трефы.

Прокатные станы различаются по трём основным признакам:

- по количеству валков, в рабочей клети (двухвалковые, трехвалковые, двойные двухвалковые, многовалковые);

- по виду выпускаемой продукции (обжимные, заготовочные, рельсобалочные, листовые и т.д.);

- по расположению клетей (с линейным расположением, со ступенчатым и т. д.)

Технология прокатки.

Процесс прокатки ведётся в следующей последовательности:

горячие слитки с Т=800-9000С из сталеплавильного цеха поступают в отделение нагревательных колодцев обжимного цеха. Здесь слитки нагревают до Т=13000С и подают на рольганг блюминга или слябинга. Блюминг обжимает слиток на блюмс квадратного сечения 450 х 450мм, полученный полупродукт режут на куски длиной 2-6 м. Часть блюмсов поступает на непрерывный заготовительный стан для окончательной прокатки на сортовых и других станах. Часть блюмсов отправляют в холодильник и затем в кузнечные цехи.

Прокатка листового проката – исходным материалом являются слябы (заготовки прямоугольного сечения 100 х 250 мм). Прокатка производится на стане имеющем черновую и чистовую группу клетей. После прокатки материал проходит отделочные операции: обрезку продольных кромок и переднего конца, разрезку на мерные листы, термообработку.

Волочение

Волочением называется процесс протягивания металла через отверстие в волоке, размер которого, меньше сечения исходной заготовки. Применяется для изготовления проволоки диаметром до 0,005 мм, тонкостенных труб и фасонных профилей.

В результате волочения поперечное сечение заготовки уменьшается и принимает форму сечения отверстия волоки, увеличивается длина заготовки, изделие получает точные размеры и чистую гладкую поверхность.

|

|

|

Исходным материалом для волочения служит сортовой прокат простых профилей (круг, квадрат, полоса, проволока) и трубы.

Технологический процесс волочения включает в себя:

- предварительная термообработка – рекристализационный отжиг для повышения пластичности,

- очистка заготовки от окалины,

- заострение конца заготовки, для удобства захвата и протягивания клещами волочильного стана,

- волочение в один или несколько проходов,

- межоперационная термообработка - для снятия наклёпа,

- отделка готовой продукции.

Для уменьшения трения протягиваемый материал смазывают минеральным маслом, эмульсией, графитовой смазкой, жиром.

Волочение производят на волочильных станах рабочим инструментом, для волочения служат матрицы, волоки или фильеры, волочильные доски. Волока (рис. 4.6) состоит из двух частей – собственно волоки1 и обоймы 2.

Волоки изготавливают из инструментальной

Волоки изготавливают из инструментальной

стали У8 - У12, твёрдых сплавов ВК2, ВК10,

а для получения проволоки диаметром менее

0,3 мм - из алмаза.

Волочильные станы по принципу работы подразделяются на две группы:

- С прямолинейным движением тянущих устройств (цепные, реечные, винтовые)

на них изготавливают: прутки, профили,трубы.

Бывают однопрутковые, многопрутковые.

Скорость волочения 20-50 м/мин.

Рис. 4.6. Продольный разрез волоки:

1 – волока; 2 – обойма; I – входной конус;

II – смазочная часть; III – деформирующий конус;

IV – калибрующая зона; V – выходной конус.

- С круговым движением протягиваемого металла (барабанные). На них

изготавливают проволоку и трубы малого диаметра с одновременным наматыванием их на барабаны в бухты. Барабанные станы делятся на станы

однократного волочения, где заготовка проходит одну фильеру, и станы многократного волочения, где заготовка последовательно проходит через несколько фильер (2-15 и более) с уменьшающимся сечением отверстий. Скорость волочения достигает 900 м/мин.

Прессование

Прессование – процесс выдавливания металла из замкнутого объёма через выходное отверстие – очко матрицы. При этом металл принимает форму, соответствующую конфигурации отверстия в матрице – круглую, квадратную и др.

|

|

|

Исходными заготовками для прессования прутков и различных профилей являются слитки диаметром 60-500 мм и длиной 100-1000 мм. Для прессования применяют алюминий, медь, титан, цинк, свинец, олово и их сплавы, а также стали и жаропрочные сплавы.

Применяют два основных метода прессования (рис. 4.7): прямой и обратный.

При прямом прессовании течение прессуемого металла совпадает с направлением движения пуансона.

При обратном методе прессования металла полый пуансон давят на занотовку, в результате чего металл выжимается через отверстие матрицы в направлении, обратном движению пуансона.

Рис. 4.7. Схемы прямого (а) и обратного (б) прессования.

1 - контейнер; 2 - заготовка; 3 - матрица; 4 - пуансон; 5 - изделие.

При прямом методе прессования в конце операции остаётся 18-20% металла (прессостаток). При обратном методе отходы металла уменьшаются на 5-6% и снижается усилие прессования на 25%. Однако из-за сложности конструкции пресса этот метод имеет ограниченное применение.

Прессование полых изделий (труб) (рис. 4.8) к торцу прессовой шайбы крепится стальная игла, диаметр которой равен внутреннему диаметру изготавливаемой трубы. Трубы изготавливают только прямым методм прессования.

Рис. 4.8. Схема прессования труб:

1 – контейнер; 2 – матрица; 3 – труба;

4 – игла; 5 – заготовка; 6 - прессовая шайба.

Диаметр труб - до 300-400 мм. Скорость прессования цветных сплавов от 5 до 100 см/с. Основные инструменты: пресс-шайба, матрицедержатель, пуансон, игла и иглодержатель. Прессованием изготавливают прутки диаметром 5-300 мм, трубы с внутренним диаметром 18-350 мм и толщиной стенки 1,25-50 мм. и различные профили.

Технологический процесс прессования включает в себя следующие операции:

- подготовка заготовки (резка, удаление дефектов);

- нагрев заготовки;

- смазка для уменьшения трения (машинное масло+графит);

- прессование;

- отделка изделия (охлаждение, резка, правка).

Свободная ковка

Родоначальницей современного кузнечно-штамповочного производства является ковка. Возникновение ковки, считающейся одним из самых древних ремесел, связано с потребностью человека иметь металлические изделия.

Археологами установлено, что на территории России кузнечным делом занимались еще в VI – IV в.в. до нашей эры.

Русские кузнецы издавна славились умением изготавливать серпы, косы, мечи, щиты, кольчуги, стрелы.

В XV – XVII в.в. кузнечное дело достигает высокого уровня. Увеличиваются размеры изготавливаемых ковкой изделий: якоря, пушки.

|

|

|

Крупнейшим событием в кузнечном производстве является изобретение англичанином Несмитом парового молота (1842 г.).

Современное кузнечно-штамповое производство характеризуется дальнейшим повышением точности, сложности и габаритов изделий, увеличением мощности и производительности кузнечного оборудования, внедрением автоматизированных процессов.

Свободной ковкой называется процесс горячего деформирования металла с помощью бойков или другого инструмента на молоте или прессе, при котором течение металла ограничено только в направлении движения инструмента.

В процессе ковки предварительно нагретая заготовка укладывается н нижний боек молота или пресса, а верхним бойком наносят удары либо по самой заготовке, либо по подкладному инструменту. В результате чего материал заготовки перемещается в направлениях, заданных инструментом и заготовка меняет свою форму.

Ковкой достигаются две основные цели:

- придают заготовке форму, приближающуюся к форме готового изделия;

- улучшают механические свойства материала заготовки, вследствии чего повышается качество полученного изделия.

Операции свободной ковки.

Операциями ковки называются приемы обработки, с помощью которых заготовке придается та или иная форма.

К основным операциям ковки относятся:

- протяжка – удлинение заготовки, за счёт уменьшения поперечного сечения;

- осадка – уменьшение высоты заготовки при увеличении поперечного сечения;

- высадка – местная осадка;

- рубка – отделение части заготовки;

- гибка – придание заготовки изогнутой формы;

- раскатка – увеличение диаметра кольцевой заготовки;

- прошивка – получение отверстий в заготовке;

- кручение – поворот одной части заготовки относительно другой на заданный угол;

- радиальное обжатие – уменьшение площади поперечного сечения;

- кузнечная сварка – соединение кусков нагретой заготовки за счёт внешнего давления (применяется редко).

Инструмент, применяемый при ковке: плоские бойки, вырезные бойки, прошивень, кузнечный топор, обжимки, раскатки, пережимки, клещи.

Технологический процесс изготовления поковок.

Примерная последовательность технологического процесса:

- проектирование чертежа поковки, где рассчитывают размеры и массу заготовки, допуски и припуски,

- выбор кузнечных операций, инструментов и приспособлений,

- определение режимов нагрева и охлаждения,

- подбор заготовки,

- нагрев металла под ковку,

- кузнечные операции (ковка),

- первичная термообработка поковок (отжиг, нормализация),

- охлаждение поковок,

- контроль качества и размеров.

Свободная ковка подразделяется на ручную и машинную.

Ручная ковка производится в кузницах.

Машинную ковку производят на ковочных молотах и прессах.

На ковочных молотах изготавливают мелкие и средние по массе поковки. Крупные поковки куют на ковочных прессах. Молоты это машины динамического действия, работающие ударом. Прессы – деформируют металл значительным статическим усилием.

Молоты подразделяются:

1. В зависимости от типа привода (привод падающих частей): паровоздушные, пневматические, механические, гидравлические и электрические;

2. По принципу действия на поршень:

- простого – поднимает поршень;

- двойного – поднимают и отпускают поршень;

3. По конструкции станины:

- одностоечные (для легких работ);

- двухстоечные.

Прессы – в основном гидравлические ковочные.

Свободной ковкой изготавливают небольшие партии различных по форме и габаритам поковок массой от нескольких сот грамм до 350 и более кг. Это могут быть поковки шестерён, турбинных роторов, валов шатунов, колец и т. д.

Ковка экономически выгодна в единичном и мелкосерийном производствах. Для крупных деталей машин массой от 2 кг до 250 т. ковка является единственно возможным способом изготовления.

Штамповка

Различают объемную и листовую штамповки.

Объемная штамповка – процесс принудительного деформирования металла в полости штампа. Подразделяют на горячую и холодную. Холодной штамповкой изготавливают небольшие поковки, а горячей более крупные массой до 400-500 кг. В настоящее время применяют два метода штамповки: 1 – в открытых штампах, 2 – в закрытых штампах. (Штамп – металлическая разъемная форма из двух частей, внутри которой имеется полость – ручей).

Рис.4.9. Штамповка в открытом (а) и закрытом (б) штампах:

1- верхняя половина штампа; 2- нижняя половина штампа;

3- конфигурация поковки; 4 – магазин; 5 - мостик.

Открытым называют штамп из рабочей полости которого облой имеет выход в облойную канавку, расположенную по периметру ручья штампа. (Облой – некоторый избыток металла в исходной заготовке). Закрытым называют штамп – полость которого не имеет выхода для избыточного металла.

В отличии от открытых штампов, имеющих поверхность разъема в виде плоскости, закрытые штампы имеют разъём по сложной поверхности с направляющим замком. Безоблойная штамповка обеспечивает снижение расхода металла до 20%. Однако закрытые штампы для деталей сложной формы конструктивно сложно выполнимы, дороги и быстро выходят из строя. Кроме того, требуется точная резка заготовки по объему.

Для изготовления поковок методами горячей объёмной штамповки применяют штамповочные прессы, ротационно-ковочные машины, ковочные вальцы, фрикционные прессы, кривошипные ковочно-штамповочные прессы.

Горячей объёмной штамповкой изготавливают: коленчатые валы, колёса, шатуны, рычаги, шестерни, крышки, втулки и т.д.

Технологический процесс горячей объёмной штамповки:

1 - разделка проката на мерные заготовки,

2 - загрузка в печь и нагрев заготовок (900-12000С),

3 - укладка заготовки в штамп и штамповка,

4 - удаление из штампа полученной поковки,

5 - обрубка облоев и отделка,

6 - термическая обработка поковки,

Холодная объемная штамповка – экономичный, высокопроизводительный процесс изготовления небольших точных деталей из стали и цветных сплавов, позволяющий в несколько раз сократить технологические отходы металла.

К операциям холодной объёмной штамповки относят: осадку, выдавливание, высадку, калибровку, чеканку.

Штамповку осадкой применяют для изготовления небольших деталей типа рычажков, защелок.

Выдавливанием изготавливают детали типа тел вращения (клапана и др.).

Холодной высадкой изготавливают болты, гайки, заклепки, винты, шарики и ролики для подшипников.

Холодную калибровку производят методом сдавливания заготовки между поверхностями штампа (для получения точных размеров и гладкой поверхности).

Чеканка – операция, посредством которой образуется выпукло-вогнутый рельеф на поверхности детали, за счет незначительного перемещения металла под штампом (монеты, медали, жетоны и т.д.).

Для холодной штамповки применяют следующее оборудование: кривошипные и гидравлические пресса, чеканочные пресса, кривошипные холодновысадочные пресса – автоматы.

По сравнению с ковкой объемная штамповка обладает рядом преимуществ: высокая производительность, однородность и точность получаемых поковок, высокое качество поверхности поковок, экономия металла.

Следует также отметить недостатки: небольшая масса поковок, высокая стоимость штампов, применение штамповки экономически выгодно только при серийном производстве.

Листовая штамповка - Это метод изготовления плоских и объёмных тонкостенных изделий из листового металла. Листовая штамповка подразделяется на холодную и горячую.

Горячая листовая штамповка – менее распространённый процесс, производится из полос толщиной более 5 мм. Применяется в производстве котельных днищ, полушарий резервуаров и других корпусных деталей. Оборудование – гидравлические, кривошипные и эксцентричные прессы.

Холодная листовая штамповка – наиболее прогрессивный метод, получивший широкое распространение в промышленности.

Применяемое оборудование: кривошипные и эксцентрические прессы.

Исходным материалом служат листы, полосы и ленты из малоуглеродистой и пластичной легированной стали, а также из цветных металлов.

Операции листовой штамповки:

- разделительные (одна часть заготовки отделяется от другой), - отрезка, вырубка, пробивка, просечка;

- формоизменяющие (получение деталей сложной формы);, гибка, вытяжка, отбортовка, формовка, рельефная штамповка.

Для выполнения данных операций получили распространение два вида штампов: упрощённый, универсальные, (по числу креплений рабочих частей).

Технологический процесс холодной листовой штамповки включает в себя:

- подготовка материала;

- резка заготовок;

- деформирование металла;

- термическая обработка;

- отделочные операции;

- нанесение защитного покрытия.

Холодной штамповкой изготавливают: рамы и кузова автомобилей, капоты, крышки, обшивку, детали часовых механизмов, посуду и др.

Достоинства данной штамповки: экономное расходование материала (отходы не более 15-20%), простота процесса, возможность получения тонкостенных изделий простой и сложной формы.

Безпрессовые методы листовой штамповки:

Штамповка взрывом – в качестве энергоносителей применяют взрывчатые вещества: порох, взрывчатые газовые смеси и др.

При штамповке взрывом детонационная волна движется со скоростью 3500 м/сек, воздействует на заготовку и деформирует её по форме матрицы.

Штамповка взрывом в воде и газе – применяется для штамповки труднодеформируемых металлов: титановые сплавы, нержавеющие и жаропрочные стали. При такой штамповке не требуется дорогостоящего оборудования.

Недостатки: относительно малая производительность, ограниченность ассортимента изготовляемых изделий, повышенная опасность процесса.

Жидкая штамповка – применяется для изготовления деталей с тонким сечением из цветных металлов и пластмасс. Получаемая структура, при этом, мелкозернистая, прочная, твёрдая, возможно получать детали с тонким сечением. Жидкий металл заливают непосредственно в нижнюю часть пресс-формы, без использования литниковой системы, затем закрывают верхней частью.

При формообразовании заготовки нужны сравнительно небольшое удельное давление. Опытным путем установлено, что застывание металла происходит со скоростью 1 мм за 1 сек.

Жидкой штамповкой изготавливают: шкивы, крышки, крыльчатки, ступицы, корпуса вентилей, зубчатые колеса.

|

|

|