|

2. Технологическая часть. 2.1. Разработка технологии изготовления поднасадочного устройства. 2.1.1. Выбор материала заготовки

|

|

|

|

2. Технологическая часть

2. 1. Разработка технологии изготовления поднасадочного устройства

“Поднасадочное устройство” состоит из большего количества элементов, основными из которых являются 15 решеток и колонн. Их мы относим к корпусным деталям.

Детали данного типа являются важными базовыми элементами подсборок изделия.

Решетки колонны чаще всего изготовляются из чугуна. В них имеются основные поверхности, называемые базовыми, которыми определяются положения их в изделии. У большинства поверхностей их размеры обуславливаются не жесткими допусками на параллельность, перпендикулярность и т. д..

Корпусные детали всегда имеют отверстия, которые делятся на точные (основные), поверхности, которые служат опорами, и вспомогательные – крепежные.

2. 1. 1. Выбор материала заготовки

Решетки и колонны изготовляются из чугуна ЧХ1 ГОСТ 7769-82.

Данные о материале деталей, т. е. химический состав и механические свойства см. табл. 2. 1 и табл. 2. 2.

Таблица 2. 1

Химический состав чугуна ЧХ1 ГОСТ 7769-82

| C | Si | Mn | S | P | Cr |

| 3-3, 8% | 1, 5-2, 5% | До 1% | До 0, 12% | До 0, 3% | 0, 4-1% |

Таблица 2. 2

Характеристики механических свойств ЧХ1 ГОСТ 7769-82

| Марка чугуна | Предел прочности, σ в | Твердость |

| ЧХ1 | 170МПа | 207-286НВ |

Одним из факторов, существенно влияющих на характер технологических процессов, является технологичность конструкций изделия и соответствующих его деталей.

При конструировании отдельных деталей необходимо достичь удовлетворения не только эксплуатационных требований, но также и требований наиболее рационального и экономического изготовления изделия. В этом и состоит принцип технологичности конструкции.

|

|

|

Технологическая конструкция изделия должна предусматривать:

- создание деталей наиболее рациональной формы с легкодоступными для обработки поверхности и достаточной жесткости с целью уменьшения трудоемкости и себестоимости механической обработки деталей и всего механизма (необходимая жесткость деталей позволяет обрабатывать их на станках с наиболее производимыми режимами резания);

- наличие на деталях удобных базирующих поверхностей или возможность создания вспомогательных (технологических) баз в виде бобышек, поясков и т. д.;

- наиболее рациональный способ получения заготовок из отливок, штамповок или проката с размерами и формами, возможно более близкими к готовым деталям, т. к. обеспечивающими наиболее высокий коэффициент использования материалов и наименьшую трудоемкость механической обработки.

Поднасадочное устройство – изготавливается из чугуна ЧХ1 ГОСТ 7769-82.

Поднасадочное устройство – довольно простое по конструкции, единственная сложность заключается в обработке, нужны очень габаритные станки.

В остальном достаточно технологично, допускает применение высокопроизводительных режимов обработки, имеет хорошие базовые поверхности для первоначальных операций.

Чертеж “Поднасадочного устройства” см. на первом листе ватмана.

2. 1. 2. Выбор типа производства

Тип производства выбираем исходя из объема выпуска и массы детали. Объем выпуска поднасадочных устройств 12 шт., а масса m=71332кг.

Таблица2. 3

| Масса детали, кг | Тип производства | ||||

| Едини-чное | Мелко – серийное | Средне – серийное | Крупно – серийное | Массовое | |

| < 1, 0 | < 10 | 10 – 2000 | 1500 – 100000 | 75000 – 200000 | > 200000 |

| 1, 0 – 2, 5 | < 10 | 10 – 1000 | 1000 – 50000 | 50000 – 100000 | > 100000 |

| 2, 5 – 5, 0 | < 10 | 10 – 500 | 500 – 35000 | 35000 – 75000 | > 75000 |

| 5, 0 – 10 | < 10 | 10 – 300 | 300 – 25000 | 25000 – 50000 | > 50000 |

| > 10 | < 10 | 10 – 200 | 200 – 10000 | 10000 – 25000 | > 25000 |

Зависимость типа производства от объема выпуска и массы детали

|

|

|

Для определения типа производства воспользуемся табл. 2. 3.

Исходя из исходных данных и в соответствии с табл. 2. 3, выбираем мелкосерийное производство. В таком производстве оборудование располагают в соответствии с последовательностью выполнения этапов обработки заготовок. За каждой единицей оборудования закрепляют несколько технологических операций, для выполнения которых производят переналадку оборудования. Применяют специализированные и универсальные средства технологического оснащения.

Можно также выбрать тип производства выполняется по коэффициенту загрузки оборудования  [16]. При расчете учитывались только станочные операции, относящиеся к данному типу производства. Не учитывалась в расчетах: слесарная и контрольная операции.

[16]. При расчете учитывались только станочные операции, относящиеся к данному типу производства. Не учитывалась в расчетах: слесарная и контрольная операции.

Норма времени на каждую операцию приведена в таблице 2. 4.

Таблица 2. 4

Норма времени на каждую операцию

| № | Наименование операции | Норма времени, мин (Тшт) |

| Токарно-карусельная, станок 1532 | ||

| Горизонтально-расточная, станок 2А656Ф11 | ||

| Горизонтально-расточная, станок W200 | ||

| Тшт. ср. = 3375 |

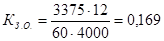

, (2. 1)

, (2. 1)

где Тшт. ср. – среднее время обработки (средняя норма времени),

N – годовая норма выпуска (N = 12 шт. ),

Fд – действительный годовой фонд времени;

(2. 2)

(2. 2)

где  - количество дней в году (

- количество дней в году (  =365),

=365),

- количество выходных дней (

- количество выходных дней (  =116) [www. liveinternet. ru],

=116) [www. liveinternet. ru],

Т – рабочий день (Т=8 ч. ) [17],

n – количество смен (n=2),

.

.

Рассчитаем коэффициент загрузки оборудования по формуле (2. 1):

.

.

Стандартные показатели загрузки оборудования приведены в таблице 2. 5[16]

Таблица 2. 5

Стандартные показатели коэффициента загрузки оборудования

| Загрузка оборудования для мелкосерийного и единичного производства | 0 - 0, 45 |

| Для среднесерийного производства | 0, 45 - 0, 85 |

| Для крупносерийного и массового | 0, 85 - 1 |

|

|

|

Вычислив коэффициент загрузки оборудования и сравнив его со стандартным (табл. 2. 5), определяем, что для изготовления данной детали подходит мелкосерийный и единичный типы производства.

|

|

|