|

2.3.2. Выбор режущего инструмента

|

|

|

|

2. 3. 2. Выбор режущего инструмента

Выбор режущих инструментов осуществляется в зависимости от метода обработки, формы и размеров обрабатываемой поверхности, ее точности и шероховатости, обрабатываемого материала, заданной производительности и периода стойкости (замены) инструментов. Режущие инструменты, должны обладать высокой режущей способностью (стабильной размерной стойкостью при высоких режимах резания), обеспечивать возможность быстрой и удобной замены, подналадки в процессе обработки, формировать транспортабельную стружку и отводить ее от зоны обработки без нарушения нормальной работы оборудования.

При выборе инструмента следует использовать, по возможности, стандартные режущие инструменты. Определяем по [10].

Горизонтально-расточная операция:

1. Фрезеровать левый торец – фреза 2214-0464 ГОСТ 26595-85.

2. Фрезеровать правый торец – фреза 2214-0379 ГОСТ 26595-85.

3. Точить заточку – резец токарный проходной ГОСТ 20872-80.

4. Проточить фаску – резец токарный проходной ф=45° ГОСТ 19052-80.

2. 3. 3. Расчет режимов резания

Расчет режимов резания осуществляется по таблицам режимов[8]. При расчете режимов обработки придерживаются определенного порядка, т. е. при расчете и назначении режима резания учитывают тип и размеры режущего инструмента, материал его режущей части, материал заготовки, тип оборудования. Рассчитываемые режимы резания должны обеспечивать наибольшую производительность труда при наименьшей себестоимости технологической операции.

Определим значение режимов резания для обработки торца. Чугун ЧХ1 ГОСТ 7769-82.

• Используем торцевую фрезу Ø 250 мм, z=14 по ГОСТ 26595-85 со вставными ножами, оснащенную твердым сплавом Т15К6;

|

|

|

• Глубину резания принимаем равной t = 10 мм;

• Подачу принимаем равной S=0, 56 мм/об;

• Скорость резания определяем по формуле:

V = Vтабл К1 К2 К3 (2. 18)

где V табл = 180 м/мин — табличная скорость резания [8];

К1 = 1, 3 - коэффициент, зависящий от размеров обработки [8];

К2 = 1 - коэффициент, зависящий от обрабатываемого материала

и марки твердого сплава [8 ];

К3 = 0, 85 - коэффициент, зависящий от стойкости (Тр = 120 мин)

и материала инструмента [8 ].

V=180∙ 1, 3∙ 1∙ 0, 85 = 198, 9 м/мин

• Частота вращения шпинделя:

n = 1000∙ V / π d = 1000∙ 371, 5/ 3, 14∙ 250= 481, 5 мин-1 (2. 19)

Принимаем n =500 мин-1, следовательно действительная скорость резания:

V =π dn /1000 = 3, 14∙ 250∙ 500 /1000 = 200 м/мин (2. 20)

Минутная подача:

SМ=S∙ n=0, 56∙ 500=280 мм/мин (2. 21)

Результаты расчетов и выбора режимов резания занесены в сводную

таблицу 2. 12.

Таблица 2. 12

Расчет режимов резания

| № | Переход | Режущий инструмент | V, м/мин | n, мин-1 | S, мм/об | t, мм | S0, мм/мин |

| Фрезеровать левый торец | Фреза 2214 – 0464 ГОСТ 26595 – 85 | 0, 56 | |||||

| Фрезеровать правый торец | Фреза 2214 – 0379 ГОСТ 26595 – 85 | 0, 45 | |||||

| Точить заточку | Резец токарный проходной ГОСТ 20872 – 80 | 0, 2 | |||||

| Проточить фаску | Резец токарный проходной ф=45° ГОСТ 19052 – 80 | 0, 12 |

2. 3. 4. Расчет технологических норм времени

Технические нормы времени в условиях единичного и мелкосерийного производств устанавливаются расчетно-аналитическим методом. Приведем пример расчета для токарно-карусельной операции. Расчет ведем по справочным данным [1].

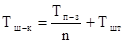

В серийном производстве норма штучно – калькуляционного времени Тш-к определяется по формуле:

, мин (2. 22)

, мин (2. 22)

|

|

|

где Тп-з – подготовительно – заключительное время, мин;

n – количество деталей в настроечной партии шт.;

Количество деталей в настроечной партии определяется по формуле:

, шт. (2. 23)

, шт. (2. 23)

где Nг – годовая программа, шт.;

а – периодичность запуска, в днях;

F – число рабочих дней в году.

шт.

шт.

Вспомогательное время на операцию определяется по формуле:

, мин (2. 24)

, мин (2. 24)

где Ту. с. – время на установку и снятие детали, мин;

Тпер – время связанное с переходом, мин;

Тиз – время на измерение детали, мин;

Тпр – время на приемы не входящие в комплексы, мин.

мин.

мин.

Оперативное время определяется по формуле:

, мин (2. 25)

, мин (2. 25)

где То – основное время, мин;

мин.

мин.

Время на обслуживание рабочего места определяется по формуле:

, мин (2. 26)

, мин (2. 26)

мин.

мин.

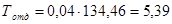

Время на отдых и личные надобности определяется по формуле:

, мин (2. 27)

, мин (2. 27)

мин.

мин.

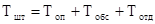

Норма штучного времени определяется по формуле:

, мин (2. 28)

, мин (2. 28)

мин.

мин.

|

|

|