|

2.2. Разработка технологии изготовления решетки

|

|

|

|

2. 2. Разработка технологии изготовления решетки

2. 2. 1. Выбор оборудования

Выбор оборудования (моделей металлорежущих станков) осуществляется на основании таких данных, как метод обработки, точность обработки, расположение размеров обрабатываемых поверхностей, габаритных размеров заготовки, количество инструментов в наладке станка, обеспечение заданной производительности, эффективность использования станка по времени и по мощности и др.

В процессе изготовления решетки используется несколько видов станков, краткие характеристики которых приведены далее.

Табл. 2. 6

Горизонтально-расточной станок 2А656Ф11[ balticplant. ru]

| Размеры рабочей поверхности плиты: ширина, мм длина, мм | |

| Расточной шпиндель: диаметр, мм инструментальный конус пределы частоты вращения, об/мин | M80(ISO 50)* 7, 5…950 |

| Продольно-подвижной поворотный стол: размеры рабочей поверхности, мм грузоподъемность, кг | 2000х2500 |

| Наибольшие перемещения подвижных узлов: стойки (ось Х), мм шпиндельной бабки (ось Y), мм шпинделя (ось Z), мм стола продольно (ось W), мм поворот стола (ось В), град. | |

| Диапазон рабочих подач, мм/мин | 2, 5…2000 |

| Быстрые перемещения: ось Х, мм/мин ось Z, Y, мм/мин | 5000 |

| Мощность эл. двигателя главного привода, кВт | 18, 5 |

| Габаритные размеры: ширина, мм длина, мм высота, мм | |

| Масса, кг |

Табл. 2. 7

Токарно-карусельный станок 1532[www. rempresmash. ru]

| Максимальный диаметр обрабатываемой детали, мм | |

| Максимальная высота обрабатываемой детали, мм | |

| Наибольшая масса обрабатываемой заготовки, кг | |

| Диаметр планшайбы, мм | |

| Диапазон частот вращения планшайбы, об/мин | 1, 25-63 |

| Диапазон рабочих подач, мм/об | 0, 04-16 |

| Мощность двигателя главного привода, кВт | |

| Наибольший ход поперечины, мм | |

| Скорость подъёма поперечины, мм/мин | |

| Xод суппорта по горизонтали, мм | |

| Xод суппорта по вертикали, мм | |

| Пределы рабочих подач суппорта, мм/мин | 0, 25-90 |

| Габаритные размеры, мм: Длина Ширина Высота | |

| Масса станка, кг |

|

|

|

Табл. 2. 8

Горизонтально-расточной станок W200 [www. stanok. com. ua]

| Диаметр шпинделя, мм | |

| Размеры стола, мм | 3000х3000 |

| Наибольшие перемещения подвижных узлов: по оси Х, мм по оси Y, мм по оси Z, мм по оси W, мм |

Продолжение табл. 2. 8

| Обороты шпинделя, об/мин | 1-630 |

| Плавные подачи по осям X, Y, Z, W, мм/мин | 0, 5-1, 6 |

2. 2. 2. Произведем выбор режущего инструмента

Выбор режущих инструментов осуществляется в зависимости от метода обработки, формы и размеров обрабатываемой поверхности, ее точности, шероховатости, от обрабатываемого материала, заданной производительности и периода стойкости. Режущие инструменты должны обладать высокой режущей способностью (стабильной размерной стойкостью при высоких режимах резания), обеспечить возможность быстрой и удобной замены, наладки в процессе работы, формировать транспортабельную стружку и отводить ее от зоны обработки без нарушения нормальной работы оборудования.

Типы инструментов устанавливают, исходя из содержания назначенных переходов. При определении количества инструментов руководствуются следующими соображениями. Для одинаковых переходов предусматривают один инструмент, которым зачастую можно выполнить однотипные переходы (черновое или чистовое обтачивание или растачивание на токарных станках; прорезку канавок разной ширины и т. д. ). Выбранное количество инструментов не должно превышать то, которое может быть установлено на станке. Для его уменьшения на токарных станках применяются расточные оправки с двумя пластинами. Одной пластиной осуществляют черновую обработку, а затем, после изменения направления вращения заготовки, второй пластиной выполняют чистовое или тонкое растачивание. В табл. 2. 11 приведены данные о режущем инструменте, применяемом при изготовлении решетки.

|

|

|

Таблица 2. 9

Режущий инструмент

| Наименование операции | Режущий инструмент |

| Токарно-карусельная | Державка – Korloy PSSNL3232-P19 Пластина – Korloy SNMM190612-GH Тип сплава - NC315K |

| Горизонтально-расточная | Фреза торцевая 2214-0482 ГОСТ 26595-85 |

| Горизонтально-расточная | Резец токарный проходной расточной ГОСТ 18882-73 |

| Токарно-карусельная | Державка – Korloy PSSNL3232-P19 Пластина – Korloy SNMM190612-GH Тип сплава - NC315K |

2. 2. 3. Расчет режимов резания

Расчет ведется одновременно с заполнением операционных или маршрутных карт технологического процесса. Совмещение этих работ исключает необходимость дублирования одних и тех же сведений в различных документах, так как в операционных картах должны быть записаны данные по оборудованию, способу обработки, характеристике обрабатываемой детали и другие, которые используются для расчетов режимов резания. Элементом, в значительной мере поясняющим ряд исходных данных для расчета режимов резания, является операционный эскиз.

Выбор режимов резания осуществляется по таблицам режимов. Для нескольких наиболее характерных переходов (например, для одного перехода определенной операции) расчет режимов резания выполняется расчётно-аналитическим методом.

Режимы резания зависят от обрабатываемого материала, от материала режущей части инструмента, от шероховатости и конфигурации обрабатываемой поверхности, от величины припуска на обработку, от требуемой производительности операций, от режима замены и периода стойкости режущего инструмента.

Режим резания металлов определяется следующими основными параметрами: глубиной резания t (мм), подачей S (мм/об) и скоростью резания V (м/мин). Определяем по [11].

Выбранные режимы резания должны обеспечивать наибольшую производительность труда при наименьшей себестоимости технологической операции.

|

|

|

Ниже приведён пример расчета режимов резания для горизонтально-расточной операции.

Для указанного перехода выбираем резец токарный проходной расточной с режущей пластиной Т15К10 ГОСТ18882-73.

Глубина резания t для черновых и чистового проходов:

Tчерн = 10 мм, tчист = 5 мм

Подача:

при черновом точении: Sчерн = 0, 35 мм/об,

при чистовом: Sчист = 0, 35 мм/об.

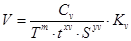

Скорость резания (V). Данный параметр зависит от глубины резания, подачи, материала обрабатываемой детали, используемого инструмента. В данной работе скорость резания V в м/мин при наружном продольном точении рассчитывается по эмпирической формуле [Грановский, табл. 11, 12, 13, 14, 15, 16, 17, 18, 19]:

, м/мин, (2. 3)

, м/мин, (2. 3)

Кv = Кmv× Кnv× Ксv × Кфv × Кjv× Кj1v× Кrv× Киv× Кqv× Коv, (2. 4)

где Кmv - поправочный коэффициент, учитывающий влияние механических свойств обрабатываемого материала на Vрез. ;

Кnv, Ксv - поправочные коэффициенты, учитывающие влияние качества заготовки на Vрез. ;

Кфv, Кjv, Кj1v, Кrv- поправочные коэффициенты, учитывающие влияние

геометрических параметров режущей части инструмента на Vрез. ;

Киv - поправочный коэффициент, учитывающий влияние материала режущей части инструмента на Vрез. ;

Кqv- поправочный коэффициент, учитывающий влияние площади поперечного сечения державки резца с режущей частью на Vрез. ;

Коv- поправочный коэффициент, учитывающий влияние вида обработки на Vрез. .

Скорость резания V для всех проходов.

При черновом точении: Cu = 267; хu = 0, 18; уu = 0, 35; m = 0, 3;

Кмu = 1; Кnu = 0, 9; Кju = 0, 9; Киu = 2, 9; Кj1u = 1; Кru = 0, 97; Коu = 1; Кqu =1.

Кu = 1× 0, 9× 0, 9× 2, 9× 0, 97× 1× 1× 1 = 2, 104;

Vчерн = (267/600, 3× 60, 18× 0, 70, 35)× 2, 056 = 116, 8 м/мин.

При чистовом точении: Cu = 242; хu = 0, 18; уu = 0, 2; m = 0, 3;

Кмu = 1; Кnu=0, 9; Кju= 0, 9; Киu = 2, 3; Кj1u = 0, 94; Кru = 0, 94; Коu = 1; Кqu =1.

Кu = 1× 0, 9× 0, 9× 2, 7× 0, 94× 1× 1× 0, 94 =2, 024;

Vчист = (242/600, 3× 1, 50, 18× 0, 150, 2)× 1, 994 = 132, 4 м/мин.

|

|

|

Частота вращения. Параметр рассчитывается по формуле (4. 12):

, мин-1, (2. 5)

, мин-1, (2. 5)

где d – диаметр растачиваемого отверстия.

Затем, для согласования расчетных данных с техническими возможностями оборудования выбирается ближайшее меньшее значение по техническим характеристикам выбранного станка (nст), и уточняется скорость резания по формуле (4. 13):

, м/мин. (2. 6)

, м/мин. (2. 6)

Расчетная частота вращения шпинделя:

nчерн = 1000 × 116, 8 /3, 14× 45 = 205, 4 мин-1;

nчист = 1000× 132, 4/3, 14× 65 = 305, 4 мин-1.

По характеристике станка: nчер = 200 мин-1, nчист =315 мин-1

Действительная скорость резания:

Vчерн = 3, 14× 76, 4× 200/1000 = 115 м/мин;

Vчист = 3, 14× 73, 2× 315/1000 = 135 м/мин.

Длина рабочего хода инструмента. Определяется длиной обрабатываемой инструментом поверхности детали с учетом длин ходов медленного подвода, врезания и перебега.

Длина рабочего хода определяется по формуле (4. 14):

L =Lрез +у +Lдоп, мм, (2. 7)

где Lрез – длина резания, мм;

у – суммарная длина подвода, врезания и перебега инструмента, мм;

Lдоп – дополнительная длина хода, мм.

Lчерн = 15 + 20 + 0 = 35 мм;

Lчист =15 + 20 + 0 = 35 мм.

Основное машинное время То определяется по формуле (4. 14):

То= (L/(n·S))·i, мин, (2. 8)

где Lр. х – длина рабочего хода, мм;

n, S – принятые подача и число оборотов шпинделя;

i – число проходов инструмента.

То черн = (35/(200·0, 35))·1 = 0, 5 мин;

То чист = (35/(315·0, 35))·1 = 0, 23 мин.

Проверочные расчеты:

Определение мощности резания Nрез по нормативам, кВт:

Nрез=Nтабл·КN·n/1000, кВт, (2. 9)

где - Nтабл. – мощность резания по таблице, кВт;

КN – коэффициент, зависящий от обрабатываемого материала;

n – число оборотов шпинделя, мин-1.

Nрез чепн = 15, 6·1, 1·200/1000 = 3, 2 кВт;

Nрез чист = 15, 6·1, 1·315/1000 = 5, 42 кВт.

Проверяем потребную мощность резания по мощности двигателя станка:

Nрез ≤ Nдв·ŋ, кВт, (2. 10)

|

|

|

где Nдв – мощность двигателя станка, выполняющего операции, кВт;

ŋ – коэффициент полезного действия станка.

3, 2 ≤ 5, 42 ≤ 18, 5·0, 7;

3, 45 < 5, 14< 12, 6 кВт.

Данное условие выполняется, следовательно, принятые режимы резания выбраны оптимально.

Для остальных операций и переходов расчет режимов резания выполняем аналогично, и полученные данные заносим в табл. 4. 6.

Табл. 2. 10

| № | Переход | Режущий инструмент | V, м/мин | n, мин-1 | S, мм/об | t, мм | S0, мм/мин |

| Подрезать плоскость “H” | Державка – Korloy PSSNL3232-P19 Пластина – Korloy SNMM190612-GH Тип сплава - NC315K | 0, 35 | 10, 5 | ||||

| Подрезать плоскость “M” | Державка – Korloy PSSNL3232-P19 Пластина – Korloy SNMM190612-GH Тип сплава - NC315K | 0, 35 | 10, 5 | ||||

| Фрезеровать по разметке контур детали | Фреза торцевая 2214-0482 ГОСТ 26595-85 | 0, 5 | 157, 5 |

Продолжение табл. 2. 10

| Расточить отверстия Ø 75(+2) на глубину 15(+2) | Резец токарный проходной расточной ГОСТ 18882-73 | 0, 2 | |||||

| Расточить отверстие Ø 590(+1, 55) на глубину 20(±) | Державка – Korloy PSSNL3232-P19 Пластина – Korloy SNMM190612-GH Тип сплава - NC315K | 129, 6 | 0, 35 | 10, 5 |

|

|

|