|

Методи запобігання забрудненню атмосфери

|

|

|

|

Методи запобігання забрудненню атмосфери

Запобігання забрудненню атмосфери та очищення повітря вирішує проблему усунення першопричин небажаного явища - виникнення чинників забруднення атмосфери, тобто викиди їх в атмосферу. Процеси очищення ґрунтуються на тому, що атмосферне повітря забруднюється твердими (пил, сажа), рідкими (крапельними) та газоподібними домішками.

У газоподібних промислових викидах шкідливі домішки можна поділити на дві групи:

а) зважені частки (аерозолі) твердих речовин - пил, дим; рідина - туман;

б) газоподібні й пароподібні речовини.

Відповідно до характеру шкідливих домішок розрізняють методи очищення газів від аерозолів, від газоподібних і пароподібних домішок. Усі способи очищення газів визначаються, в першу чергу, фізико-хімічними властивостями домішок, їх агрегатним станом, дисперсністю, хімічним складом і т. ін. Розмаїтість шкідливих домішок у промислових газових викидах призводить до значної розмаїтості методів очищення, застосовуваних реакторів і хімічних реагентів.

Очищення газів від аерозолів. Методи очищення за їх основним принципом можна поділити на механічне очищення, електростатичне очищення й очищення за допомогою звукової й ультразвукової коагуляції.

Механічне очищення газів включає сухі й мокрі методи. До сухих методів належать: гравітаційне осадження; інерційне й відцентрове пиловловлення; фільтрація.

У більшості промислових газоочисних установок комбінується кілька прийомів очищення від аерозолів, причому, конструкції очисних апаратів досить численні.

Порівняння ефективності способів та обладнання очищення повітря від викидів забруднювальних речовин можна провести за допомогою даних, що наведені у табл. 3. 5.

|

|

|

Таблиця 3. 5

Ефективність очищення викидів забруднювальних речовин

пило-, газоочисними установками

| Джерела викидів, пило-, газоочисні установки (апарати) | Ефективність очистки, % | |

| твердих і рідких речовин | газоподібних речовин | |

| Ваграночні гази: | ||

| сухі іскрогасники | 15-30 | |

| мокрі іскрогасники | 50-80 | |

| сухі циклони | 75-80 | |

| напівскрубер, рукавні фільтри | 95-97 | |

| випалювачі вуглекислого газу | 95-97 | |

| Гази, що відходять від електропечей: | ||

| Насадкові скрубери | 68-72 | |

| Тканинні фільтри | 95-97 | |

| Електрофільтри | 92-94 | |

| Гази, що відходять від котелень | 85-94 | |

| Електрофільтри | 85-95 | |

| Відцентровані скрубери (ВТИ) | 87-94 | |

| Групові циклони (ЦН-15) | 70-90 | |

| Аспірацій не повітря механічної обробки металів | ||

| а) апарати сухого очищення: | ||

| Циклони (ЦН-11, ЦН-15) | 80-87 | |

| Пилоосадні камери | 45-55 | |

| Конусні циклони «СИОТ» | 60-70 | |

| Циклони зі зворотним конусом | 60-70 | |

| Групові циклони | 85-90 | |

| Рукавні фільтри | 95-98 | |

| Сітчасті фільтри ЗШІ-900 для волоконного пилу | ||

| б) апарати мокрого очищення: | ||

| Циклони з водяною плівкою (ЦВП) | 60-90 | |

| Пінні апарати | 75-90 | |

| Мокрі пиловловлювачі з внутрішньою циркуляцією | 90-95 | |

| Циклонно-пінні апарати | 85-95 | |

| Вентиляційні викиди від фарбувальних камер: | ||

| Форсункові гідрофільтри | 86-92 | 30-50 |

| Каскадні гідрофільтри | 90-92 | 20-30 |

| Барботажновихрові гідрофільтри | 90-97 | 40-50 |

| Установка каталітичного спалювання газів розчинника | 95-98 | |

| Спалювання газів у високій температурі котлів | 97-99 | |

| Вентиляційні викиди гальваніки: а) очищення від аерозолю хрому: | ||

| Насадкові скрубери з горизонтальним ходом газу | 90-95 | |

| Волокнисті тумановловлювачі | 96-99 | |

| Пінні апарати (ПГН) | до 87 | |

| б) очищення від парків кислот і лугів: | ||

| Пінні апарати | 80-85 | |

| Форсункові насадкові скрубери | 50-60 | |

| Установки для очищення від оксидів азоту: | ||

|

|

|

Гравітаційне осадження основане на осадженні зважених часток під дією сили ваги за руху запиленого газу з малою швидкістю без зміни напрямку потоку. Процес проводять у відстійних газоходах і пилоосаджувальних камерах. Для зменшення висоти осадження часток в осаджувальних камерах установлено на відстані 40-100 мм безліч горизонтальних полиць, що розбивають газовий потік на плоскі струмені. Продуктивність осаджувальних камер П = Sω 0, де S – площа горизонтального перетину камери, або загальна площа полиць, м2; ω 0 - швидкість осадження часток, м/с. Гравітаційне осадження дієве лише для великих часток діаметром понад 50-100 мкм, причому ступінь очищення становить не вище, ніж 40-50%. Метод придатний лише для попереднього, грубого очищення газів.

Інерційне осадження основане на властивості зважених часток зберігати первісний напрямок руху в разі зміні напрямку газового потоку. Серед інерційних апаратів найчастіше застосовують жалюзійні пиловловлювачі з більшим числом щілин (жалюзі). Гази знепилюються, виходячи через щілини й міняючи при цьому напрямок руху, швидкість газу на вході в апарат становить 10-15 м/с. Гідравлічний опір апарата 100-400 Па (10-40 мм вод. ст. ). Частки пилу з діаметром d < 20 мкм у жалюзійних апаратах не вловлюються. Ступінь очищення залежно від дисперсності часток становить 20-70%. Інерційний метод можна застосовувати лише для грубого очищення газу. Крім малої ефективності, недолік цього методу - швидке стирання або забивання (засмічення) щілин.

Відцентрові методи очищення газів основані на дії відцентрової сили, що виникає при обертанні газового потоку в очисному апараті або при обертанні частин самого апарата. Як відцентрові апарати для пилоочищення застосовують циклони різних типів: батарейні циклони, що обертають пиловловлювачі (ротоклони), й т. ін. Циклони найбільш часто застосовують у промисловості для осадження твердих аерозолів. Газовий потік подається в циліндричну частину циклона тангенціально, він описує спіраль у напрямку до дна конічної частини й потім спрямовується нагору через турбулізоване ядро потоку в осі циклона на вихід. Циклони характеризуються високою продуктивністю щодо газу, простотою будови, надійністю в роботі. Ступінь очищення від пилу залежить від розмірів часток. Для циклонів високої продуктивності, зокрема батарейних циклонів (продуктивністю більш як 2000 м3/г), ступінь очищення становить близько 90% за діаметра часок d > 30 мкм. Для часток з d = 5-30 мкм ступінь очищення знижується до 80%, а d = 2-5 мкм він становить менш, ніж 40%.

|

|

|

Гідравлічний опір високопродуктивних циклонів становить близько 1080 Па. Циклони широко застосовують для грубого й середнього очищення газу від аерозолів. Іншим типом відцентрового пиловловлювача є ротоклон, що складається з ротора й вентилятора, поміщеного в осаджувальний кожух. Лопаті вентилятора, обертаючись, спрямовуюють пил у канал, що веде в приймач пилу.

Фільтрація заснована на проходженні очищуваного газу, через різні фільтрувальні тканини (бавовна, вовна, хімічні волокна, скловолокно й т. ін. ) або інші фільтрувальні матеріали (кераміка, металокераміка, пористі перегородки із пластмаси й т. ін. ). Найчастіше для фільтрації застосовують спеціально виготовлені волокнисті матеріали -скловолокно, вовна або бавовна з азбестом, асбоцелюлозою. Залежно від фільтрувального матеріалу, розрізняють тканеві фільтри (у тому числі рукавні), волокнисті, із зернистих матеріалів (кераміка,  металокераміка, пористі пластмаси). Тканинні фільтри, найчастіше рукавні, застосовують за температури газу, що очищується, не вище за 60-65 °С. Залежно від гранулометричного складу пилу і початкової запиленості, ступінь очищення становить 85-99%. Гідравлічний опір фільтра (Р близько 1000 Па; витрата енергії ~ 1 квт*год на 1000 м3 очищуваного газу. Для безперервного очищення тканини продувають повітряними струменями, які створюються різними пристроями - соплами, розташованими проти кожного рукава, що рухаються зовнішніми продувними кільцями, й т. ін. Зараз застосовують автоматичне керування рукавними фільтрами із продувкою їх імпульсами стисненого повітря.

металокераміка, пористі пластмаси). Тканинні фільтри, найчастіше рукавні, застосовують за температури газу, що очищується, не вище за 60-65 °С. Залежно від гранулометричного складу пилу і початкової запиленості, ступінь очищення становить 85-99%. Гідравлічний опір фільтра (Р близько 1000 Па; витрата енергії ~ 1 квт*год на 1000 м3 очищуваного газу. Для безперервного очищення тканини продувають повітряними струменями, які створюються різними пристроями - соплами, розташованими проти кожного рукава, що рухаються зовнішніми продувними кільцями, й т. ін. Зараз застосовують автоматичне керування рукавними фільтрами із продувкою їх імпульсами стисненого повітря.

|

|

|

Волокнисті фільтри, що мають пори, рівномірно розподілені між тонкими волокнами, працюють із високою ефективністю; ступінь очищення 99, 5-99, 9% за швидкості фільтрованого газу 0, 15-1, 0 м/с (Р=500-1000 Па).

На фільтрах із скловолокнистих матеріалів можливе очищення агресивних газів за температури до 275 °С. Для тонкого очищення газів у разі підвищених температур застосовують фільтри з кераміки, тонковолокнистої вати, з нержавіючої сталі, що мають високу міцність та стійкість до змінних навантажень; однак їх гідравлічний опір великий - 1000 Па.

Фільтрація - досить розповсюджений прийом тонкого очищення газів. Й переваги - порівняльно низька вартість устаткування (за винятком металокерамічних фільтрів) і висока ефективність тонкого очищення. Недоліки фільтрації-високий гідравлічний опір і швидке забивання (засмічення) фільтрувального матеріалу пилом.

Мокре очищення газів від аерозолів основане на промиванні газу рідиною (звичайною водою) за можливо більш розвиненої поверхні контакту рідини із частками аерозолю й можливо більш інтенсивному перемішуванні очищуваного газу з рідиною. Цей універсальний метод очищення газів від часток пилу, диму й тумана будь-яких розмірів є найпоширенішим прийомом заключної стадії механічного очищення, особливо для газів, що підлягають охолодженню. В апаратах мокрого очищення застосовують різні прийоми розвитку поверхні зіткнення рідини й газу.

Вежі з насадкою (насадкові скрубери) відрізняються простотою конструкції й експлуатації, стійкістю в роботі, малим гідравлічним опором (Р=300-800 Па) і порівняно малою витратою енергії. У насадковому скрубері можливе очищення газів з початкової запиленості до 5-6 г/м3. Ефективність одного щабля очищення для пилу з d > 5 мкм не перевищує 70-80%. Насадка швидко забивається пилом, особливо за високої початкової запиленості.

Зрошувані циклони (відцентрові скрубери) застосовують для очищення більших обсягів газу. Вони мають порівняно невеликий гідравлічний опір - 400-850 Па. Для часток розміром 2-5 мкм ступінь очищення становить ~50%. Відцентрові скрубери високопродуктивні завдяки великій швидкості газу; у вхідному патрубку швидкість дорівнює 18÷ 20 м/с, а в перетині скрубера 4-5 м/с.

Пінні апарати застосовують для очищення газу від аерозолів полідисперсного складу. Інтенсивний пінний режим створюється на полках апарата за лінійної швидкості газу в його повному перетині 1-4 м/с. Пінні газоочисники мають високу продуктивність щодо газу й порівняно невеликий гідравлічний опір (Р однієї полки дорівнює близько 600 Па). Для часток з діаметром d > 5 мкм ефективність їх вловлювання на одну полку апарата 90-99%; за d < 5 мкм вона становить 75-90%. Для підвищення ефективності установлюють двох- і трехполичні апарати.

|

|

|

Скрубери Вентури (рис 3. 6) - високоінтенсивні газоочисні апарати, що працюють з великою витратою енергії. Швидкість газу у звуженні труби (горловині скрубера) становить 100-200 м/с, а в деяких установках – до 1200 м/с. За такої швидкості очищуваний газ розбиває на дрібні краплі завісу рідини, що впорскується по периметру труби. Це призводить до інтенсивного зіткнення часток аерозолю із краплями й уловлювання часток під дією сил інерції. Скрубер Вентури – універсальний малогабаритний апарат, що забезпечує вловлювання туману на 99-100%, часток пилу з d = 0, 01-0, 35 мкм - на 50-85% і часток пилу з d = 0, 5-2 мкм - на 97%. Для аерозолів з d = 0, 3-10 мкм ефективність уловлювання визначається переважно силами інерції й може бути оцінена за формулою

, де

, де

К - константа;

L - обсяг рідини, що подається в газ, дм3/м3;

φ - інерційний параметр, віднесений до швидкості газу в горловині (є однозначною функцією перепаду тиску в скрубері).

Головний дефект скрубера Вентури - значна витрата енергії для подолання високого гідравлічного опору, що, залежно від швидкості газу в горловині, може становити 0, 002-0, 013 МПа. Крім того, апарат не відрізняється надійністю в експлуатації, керування ним складне.

Рідина

Рис 3. 14. Реактор повного змішування - скрубер Вентури:

1 - сопло; 2 - горловина; 3 - камера змішування;

4 - розділова камера

Основний недолік усіх методів мокрого очищення газів від аерозолів – це утворення більших обсягів рідких відходів (шламу). Таким чином, якщо не передбачені замкнута система водообороту й утилізація всіх компонентів шламу, то мокрі способи газоочищення, власне, тільки переносять забруднювачі з газових викидів у стічні води, тобто з атмосфери у водойми.

Електростатичне очищення газів служить універсальним способом, придатним для будь-яких аерозолів, включаючи тумани кислот, і за будь-яких розмірів часток. Метод оснований на іонізації й заряджанні часток аерозолю під час проходження газу крізь електричне поле високої напруги, створюване коронувальними електродами. Осадження часток відбувається на заземлених осаджувальних електродах. Промислові електрофільтри складаються з ряду заземлених пластин або труб, через які пропускається очищуваний газ. Між осаджувальними електродами підвішені дротові коронувальні електроди, до яких підведена напруга 25-100 кв.

При очищенні від пилу сухих газів електрофільтри можуть працювати в широкому діапазоні температур (від 20 до 500 °С) і тисків. Їх гідравлічний опір невеликий - 100-150 Па. Ступінь очищення від аерозолів - вищий за 90, досягає 99, 9% на багатопилових електрофільтрах за d > l мкм. Недолік цього методу - значні витрати на спорудження очисних установок і значна витрата енергії на створення електричного поля. Витрата електроенергії на електростатичне очищення - 0, 1-0, 5 квт на 1000 м3 очищуваного газу.

Звукова й ультразвукова коагуляція, а також попередня електризація поки що застосовуються в промисловості й перебувають переважно в стадії розробки. Вони основані на укрупненні аерозольних часток, що полегшує їх вловлювання традиційними методами. Апаратура звукової коагуляції складається з генератора звуку, коагуляційної камери й осаджувача. Звуковим й ультразвуковим методам для агрегування дрібнодисперсних аерозольних часток (тумана сірчаної кислоти, сажі) віддають перевагу іншим методам. Початкова концентрація часток аерозолю для звукової коагуляції повинна бути не менша ніж 2 г/м3 (для часток d = 1-10 мкм).

Коагуляцію аерозолів методом попередньої електризації роблять, наприклад, пропущенням газу через електризаційну камеру з коронуючими електродами, де відбувається заряджання й коагуляція часток, а потім - крізь мокрий газоочисник, у якому газорідинний шар є осаджувальним електродом (рис. 3. 7). Осаджувальним електродом може бути пінний шар у пінних апаратах, шар газорідинної емульсії в насадкових скруберах та інших мокрих газопромивачах, у яких грати або інші відповідні деталі повинні бути заземлені.

Рис. 3. 7. Схема мокрого пиловловлення з попередньою електризацією:

1 - камера електризації; 2 - коронувальний електрод;

З - пінний апарат; 4 - газорідинний (пінний) шар;

5 - заземлені ґрати; І - очищуваний газ; II - вода;

III - очищений газ; IV - злив шламу

Очищення газів від пароподібних і газоподібних домішок. Гази в промисловості звичайно забруднені шкідливими домішками, тому очищення широко застосовується на заводах і підприємствах для технологічних і санітарних (екологічних) цілей. Промислові способи очищення газових викидів від газо- і пароподібних токсичних домішок можна поділити на три основні групи: абсорбція рідинами; адсорбція твердими поглиначами; каталітичне очищення.

У менших масштабах застосовуються термічні методи спалювання (або допалювання) горючих забруднень, спосіб хімічної взаємодії домішок із сухими поглиначами й окислювання домішок озоном.

Абсорбція рідинами застосовується в промисловості для витягування з газів діоксиду сірки, сірководню й інших сірчистих з'єднань, оксидів азоту, парів кислот (НС1, HF, H2S04), діоксиду й оксиду вуглецю, різноманітних органічних сполук (фенол, формальдегід, летючі розчинники й ін. ).

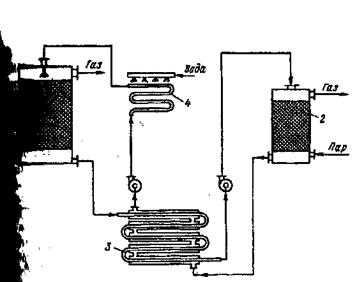

Абсорбційні методи застосовують для технологічного й санітарного очищення газів. Вони основані на вибірковій розчинності газо- і пароподібних домішок у рідині (фізична абсорбція) або на вибірковому витягуванні домішок хімічними реакціями з активним компонентом поглинача (хемосорбція). Абсорбційне очищення – безперервний і, здебільшого циклічний процес, тому що поглинання домішок звичайно супроводжується регенерацією поглинального розчину і його поверненням до початку циклу очищення. При фізичній абсорбції (і в деяких хемосорбційних процесах) регенерацію абсорбенту проводять нагріванням і зниженням тиску, в результаті чого відбувається десорбція поглиненої газової домішки і її концентрирування (рис. 3. 8).

Показники абсорбційного очищення: ступінь очищення (КПД) і коефіцієнт масопередачі k залежать від розчинності газу в абсорбенті, технологічного режиму в реакторі (w, T, р) і від інших чинників, наприклад від рівноваги й швидкості хімічних реакцій при хемосорбції. У хемосорбційних процесах, де в рідкій фазі відбуваються хімічні реакції, коефіцієнт масопередачі збільшується порівнянно з фізичною абсорбцією. Більшість хемосорбційних процесів газоочищення оборотні, тобто в разі підвищення температури поглинального розчину хімічні сполуки, що утворилися при хемосорбції, розкладаються з регенерацією активних компонентів поглинального розчину й з десорбцією поглиненої з газу домішки. Цей прийом покладений до основи регенерації хемосорбентів у циклічних системах газоочистки. Хемосорбція особливо застосовна для тонкого очищення газів при порівняно невеликій початковій концентрації домішок.

Рис. 3. 8. Схема установки для абсорбційно-десорбційного

методу поділу газів: 1 - абсорбер; 2 - десорбер;

3 - теплообмінник; 4 – холодильник

Абсорбенти, застосовувані в промисловості, оцінюються за такими показниками: 1) абсорбційна ємність, тобто розчинність витягувального компонента у поглиначі залежно від температури й тиску; 2) селективність, яка характеризується співвідношенням розтворюваностей поділюваних газів і швидкостей їх абсорбції; 3) мінімальний тиск пари, щоб уникнути забруднення очищуваного газу парами абсорбенту; 4) дешевизна; 5) відсутність корозійної дії на апаратуру. Як абсорбенти застосовуються вода, розчини аміаку, їдких і карбонатних лугів, солей марганцю, етаноламіни, масла, суспензії гідроксиду увльцію, оксидів марганцю й магнію, сульфат магнію й т. ін.

Очисна апаратура аналогічна до розглянутих апаратур мокрого вловлювання аерозолів. Найпоширенішим є насадковий скрубер, застосовуваний для очищення газів від діоксиду сірки, сірководню, хлороводню, хлору, оксиду й діоксиду вуглецю, фенолів і т. ін. У насадкових скруберах швидкість масообмінних процесів мала через малу інтенсивність гідродинамічних режимів цих реакторів, що працюють за швидкості газу 0, 2-0, 7 м/с. Розміри апаратів тому великі й установки громіздкі.

Для очищення викидів від газоподібних і пароподібних домішок застосовують і інтенсивну масообмінну апаратуру - пінні апарати, безнасадковий форсунковий абсорбер, скрубер Вентури, що працюють за більш високих швидкостей газу. Пінні абсорбери працюють за швидкості 14 м/с і забезпечують порівняно високу швидкість абсорбційно-десорбційних процесів; їх габарити в кілька разів менші, ніж у насадкових скруберів. За достатнього числа щаблів очищення (багатополичний пінний апарат) досягаються високі показники глибини очищення: для деяких процесів до 99, 9%. Особливо перспективні для очищення газів від аерозолів і шкідливих газоподібних домішок пінні апарати зі стабілізатором пінного шару. Вони порівняно прості за конструкцією й працюю у режимі високої турбулентності за лінійної швидкості газу до 4÷ 5 м/с.

Прикладом безвідходної абсюрбційно-десорбційної циклічної схеми може бути поглинання діоксиду вуглецю з газів, що відходять, розчинами моноетаноламіну з наступною регенерацією поглинача при десорбції CO. На рис. 3. 9 наведена схема абсорбції СО2 у пінних абсорберах; десорбція СО2 проводиться також при пінному режимі. Установка безвідходна, тому що чистий діоксид вуглецю після скраплення передається споживачеві у вигляді товарного продукту.

Рис. 3. 9. Схема абсорбційного очищення газів від С02 з одержанный

товарного діоксиду вуглецю: 1 - холодильник; 2 - повітродувка,

З - пінний абсорбер; 4 - насос; 5 – теплообмінник;

6 - пінний десорбер; 7 - кип'ятильник десорбера;

І - газ на очищення; II - вода; III - очищений газ;

IV - діоксид вуглецю; V – пара

Абсорбційні методи характеризуються безперервністю й універсальністю процесу, економічністю й можливістю витягування більших кількостей домішок з газів. Недоліком цього методу є те, що насадкові скрубери, барботажні й навіть пінні апарати забезпечують досить високий ступінь витягу шкідливих домішок (до ГДК) і повну регенерацію поглиначів тільки за великої кількості ступенів очищення. Тому технологічні схеми мокрого очищення, зазвичай складні, багатоступінчасті, а очисні реактори (особливо скрубери) мають великі розміри.

Любий процес мокрого абсорбційного очищення вихлопних газів від газо- і пароподібних домішок доцільний тільки у випадку його циклічності і безвідходності. Але й циклічні системи мокрого очищення конкурентоспроможні тільки тоді, коли вони сполучені з пилоочищенням і охолодженням газу.

Адсорбційні методи застосовують для різних технологічних цілей - поділ парогазових сумішей на компоненти з виділенням фракцій, осушування газів і для санітарного очищення газових вихлопів. Останнім часом адсорбційні методи виходять на перший план як надійний засіб захисту атмосфери від токсичних газоподібних речовин, що забезпечує можливість концентрування й утилізація цих речовин.

Адсорбційні методи засновані на вибірковому витягуванні з парогазової суміші певних компонентів за допомогою адсорбенті-твердих високопористих матеріалів, що мають велику питому поверхню Syд (Syд - відношення поверхні до маси, м2/г). Промислові адсорбенти, що найчастіше застосовуються в газоочищенні, - це активоване вугілля, силікагель, алюмогель, природні й синтетичні цеоліти (молекулярні сита). Основні вимоги до промислових сорбентів - висока поглинальна здатність, вибірковість дії (селективність), термічна стійкість, тривала служба без зміни структури й властивостей поверхні, можливість легкої регенерації. Найчастіше для санітарного очищення газів застосовують активне вугілля завдяки його високій поглииальній здатності й легкості регенерації.

Адсорбція газових домішок звичайно ведуть у поличних реакторах періодичної дії без теплообмінних пристроїв; адсорбент розташовують на полицях реактора. Коли потрібен теплообмін (наприклад, необхідно одержати при регенерації десорбат у концентрованому вигляді), використовують адсорбери з вбудованими теплообмінними елементами або будують реактор у вигляді трубчастих теплообмінників; адсорбент засипають у трубки, а в міжтрубному просторі циркулює теплоносій.

Газ, що очищається, проходить адсорбер зі швидкістю 0, 05-0, 3 м/с. Після очищення адсорбер перемикається на регенерацію. Адсорбційна установка, що складається з декількох реакторів, працює в цілому безупинно, тому що одночасно одні реактори перебувають у стадії очищення, а інші - на стадіях регенерації, охолодження й т. ін. (рис. 3. 10). Регенерацію проводять нагріванням, наприклад, випалюванням органічних речовин, пропущенням перегрітої пари, повітря, інертного газу (азоту). Іноді адсорбент, що втратив активність (екранований пилом, смолою), повністю заміняють.

Найперспективнішими є безперервні циклічні процеси адсорбційного очищення газів у реакторах зі зваженим шаром адсорбенту, які характеризуються високими швидкостями газового потоку (на порядок вище, ніж у періодичних реакторах), високою продуктивністю щодо газу й інтенсивністю роботи.

Загальні переваги адсорбційних методів очищення газів:

глибоке очищення газів від токсичних домішок;

порівняна легкість регенерації цих домішок з перетворенням їх у товарний продукт або поверненням у виробництво; у такий спосіб здійснюється принцип безвідходної технології.

Рис. 3. 10. Схема адсорбційної газоочисної установки:

1 - фільтр; 2, 3 - адсорбери; 4 - конденсатор; 5 – сепаратор;

І - очищуваний газ; II - очищений газ; III - водяна пара;

IV - неконденсовані пари; V - зконденсований адсорбтив у сховищы;

VI - водний конденсат

Адсорбційний метод особливо раціональний для видалення токсичних домішок (органічних сполук, парів ртуті й т. ін. ), що втримуються в малих концентраціях, тобто як завершальний етап санітарного очищення газів, що відходять.

Недоліки більшості адсорбційних установок - періодичність процесу й пов'язана із цим мала інтенсивність реакторів, висока вартість періодичної регенерації адсорбентів. Застосування безперервних способів очищення шарів адсорбенту частково усуває ці недоліки, але вимагає високоміцних промислових сорбентів, розробка яких для більшості процесів ще не завершена.

Каталітичні методи очищення газів засновані на реакціях у присутності твердих каталізаторів, тобто на закономірностях гетерогенного каталізу. В результаті каталітичних реакцій домішки, що перебувають у газі, перетворюються на інші з'єднання, тобто, на відміну від розглянутих методів, домішки не витягаються з газу, а трансформуються в нешкідливі з'єднання, присутність яких допустима у вихлопному газі, або в з'єднання, що легко видаляються з газового потоку. Якщо речовини, що утворилися, підлягають видаленню, то потрібні додаткові операції (наприклад, витягування рідкими або твердими сорбентами).

Важко провести границю між адсорбційними й каталітичними методами газоочищення, тому що такі традиційні адсорбенти, як активоване вугілля, цеоліти, є активними каталізаторами для багатьох хімічних реакцій. Очищення газів на адсорбентах-каталізаторах називають адсорбційно-каталітичним. Цей прийом очищення вихлопних газів досить перспективний через високу ефективність очищення від домішок і можливості очищати більші обсяги газів, що містять малі частки домішок (наприклад, 0, 1-0, 2 в об'ємних частках S02). Але методи утилізації з’єднань, отриманих при каталізі, інші, ніж в адсорбційних процесах.

Адсорбційно-каталітичні методи застосовують для очищення промислових викидів від діоксиду сірки, сірководню й сіркоорганічних з'єднань. Каталізатором окислювання діоксиду сірки в триоксид і сірководню в сірку є модифіковане добавками активоване вугілля й інші вуглецеві сорбенти. У присутності пари води на поверхні вугілля в результаті окислювання SО2 утворюється сірчана кислота, концентрація якої в адсорбенті становить, залежно від кількості водяної пари при регенерації вугілля, від 15 до 70%.

Схема каталітичного окислювання H2S у зваженому шарі високоміцного активного вугілля наведена на рис. 3. 11.

Рис. 3. 11. Схема каталітичного очищення газу

від сірководню у зваженому шарі активного вугілля:

1 – циклон-пиловловлювач; 2 - реактор зі зваженим шаром;

3 – бункер з живильником; 4 - сушильна камера;

5 – елеватор; 6 – реактор промивання каталізатора (шнек);

7 – реактор екстракції сірки (шнек-розчинник); І - газ на очищення;

ІІ – повітря з добавкою NH3; III - розчин (NH4)2Sn на регенерацію;

ІV – розчин (NH4)2S; V - регенероване вугілля; VI - свіже активне

вугілля; VII - очищений газ; VIII - промивні води

Активатори цієї каталітичної реакції - водяна пара й аміак, що додається до очищуваного газу у кількості ~0, 2г/м3. Активність каталізатора знижується в міру заповнення його пор сіркою, й коли маса S досягає 70-80% від маси вугілля, каталізатор регенерують промиванням розчином (NH4)2S. Промивний розчин полісульфіду амонію розкладають гострою парою з одержанням рідкої сірки.

Становить великий інтерес очищення димових газів ТЕЦ або інших газів, що містять SО2 (концентрацією 1-2% SО2), у зваженому шарі високоміцного активного вугілля з одержанням як товарного продукту сірчаної кислоти й сірки.

Іншим прикладом адсорбційно-каталітичного методу може бути очищення газів від сірководню окислюванням на активному вугіллі або на цеолітах у зваженому шарі адсорбенту-каталізатора.

Широко розповсюджений спосіб каталітичного окислюваний токсичних органічних сполук і оксиду вуглецю в складі газів, що відходять, із застосуванням активних каталізаторів, які не вимагають високої температури запалювання, наприклад металів групи платини, нанесених на носії.

У промисловості застосовують також каталітичне відновлення й гідрування токсичних домішок у вихлопних газах. Застосовують відновлення оксидів азоту в елементарний азот на паладієвому або платиновому каталізаторах.

Каталітичні методи знаходять дедалі більше застосування завдяки глибокому очищенню газів від токсичних домішок (до 99, 9%) за порівняно невисоких температур і звичайного тиску, а також за досить малих початкових концентрацій домішок. Каталітичні методи дозволяють утилізувати реакційну теплоту, тобто створювати енерготехнологічні системи. Установки каталітичного очищення прості в експлуатації й малогабаритні.

Недолік багатьох процесів каталітичного очищення – утворення нових речовин, які підлягають видаленню з газу іншими методами (абсорбція, адсорбція), що ускладнює установку й знижує загальний економічний ефект.

Термічні методи знешкодження газових викидів застосовані в разі високої концентрації горючих органічних забруднювачів або оксиду вуглецю. Найпростіший метод - смолоскипове спалювання - можливий, коли концентрація горючих забруднювачів близька до нижньої межі запалення. У цьому випадку домішки служать паливом, температура процесу 750-900 °С, а теплоту горіння домішок можна утилізувати.

Коли концентрація горючих домішок менша за нижню межу запалення, то необхідно підводити деяку кількість теплоти ззовні. Найчастіше теплоту підводять добавленням горючого газу і його спалюванням в очищуваному газі. Горючі гази проходять систему утилізації теплоти й викидаються в атмосферу. Такі енерготехнологічні схеми застосовують у разі досить високого вмісту горючих домішок, інакше зростає витрата додаваного горючого газу.

Для повноцінного очищення газових викидів доцільні комбіновані методи, у яких застосовується оптимальне для кожного конкретного випадку сполучення грубого, середнього й тонкого очищення газів і парів. На перших стадіях, коли вміст токсичної домішки великий, більше підходять абсорбційні методи, а для доочищення - адсорбційні або каталітичні.

Методи запобігання забрудненню атмосфери газоподібними домішками за характером перебігу фізико-хімічних процесів поділяють на такі основні групи:

промивання викидів розчинниками домішок (метод абсорбції);

промивання викидів розчинами реагентів, які зв'язують викиди хімічно (метод хемосорбції);

поглинання газоподібних домішок твердими активними речовинами (метод адсорбції);

поглинання домішок способом використання каталітичного перетворення;

термічний метод, суть якого полягає в тому, що домішки в атмосферних потоках нейтралізуються в результаті їх високотемпературного спалювання.

У всіх підприємствах на джерелах викидів шкідливих речовин в атмосферу повинні застосовуватись газоочисні та пилевловлювальні апарати. Крім цього, необхідно проводити такі заходи:

герметизацію обладнання - джерел викиду шкідливих речовин;

поліпшення способів спалювання палива, заміну твердого і рідкого палива в котельнях природним газом;

удосконалення способів газоочищення, систем пилевловлювачів і газоочисних установок;

підвищення кваліфікації персоналу, постійний технічний і санітарний нагляд.

Обов’язковим є проведення інвентаризації джерел забруднення атмосфери та постійного контролю за їх викидами. Можливе прийняття рішення про припинення експлуатації екологічно небезпечних об'єктів до повного усунення виявлених недоліків. Крім цього, на кожний екологічно небезпечний об'єкт підприємств та організацій вводиться екологічний паспорт, що полегшить контроль за їх викидами і дасть можливість проведення екологічного моніторингу на об'єктах.

Забороняється ведення в експлуатацію нових чи реконструйованих об’єктів, які не відповідають вимогам «Закону про охорону атмосферного повітря», без реалізації заходів, що забезпечують мінімальні викиди (ГДВ) шкідливих речовин або їх повне уловлювання (утилізацію і знешкодження), а також без спеціального дозволу на ГДВ, виданого місцевими органами контролю екобезпеки України.

У цілому, поряд із застосуванням перелічених методів очищення викидів в атмосферу, новітні досягнення науково-технічного прогресу дозволяють застосувати інші методи запобігання шкідливим викидам в атмосферу, а саме: впровадження безвідходних та маловідходних виробництв, технологічні схеми яких унеможливлюють забруднення повітря.

Найбільш надійним і економічним способом охорони біосфери від шкідливих газових викидів є перехід до безвідходного виробництва, або до безвідходних технологій. Термін «безвідходна технологія» уперше запропонована академіком Н. Н. Семеновим. Під ним мають на увазі створення оптимальних технологічних систем із замкнутими матеріальними й енергетичними потоками. Таке виробництво не повинне мати стічних вод, шкідливих викидів в атмосферу й твердих відходів й не повинне споживати воду з природних водойм.

Звичайно ж, поняття «безвідходне виробництво» має трохи умовний характер; це ідеальна модель виробництва, тому що в реальних умовах не можна повністю ліквідувати відходи й позбутися впливу виробництва на навколишнє середовище. Точніше, варто називати такі системи маловідходними, що дають мінімальні викиди, за яких збиток, заподіяний природним екосистемам, буде мінімальний.

Нині визначилося кілька основних напрямків охорони біосфери, які в остаточному підсумку ведуть до створення безвідходних технологій:

розроблення й впровадження принципово нових технологічних процесів та систем, які працюють у замкнутому циклі, що дозволяє унеможливити утворення основної кількості відходів;

|

|

|