|

2. Испытания реактопластов

|

|

|

|

Анализ существующих методов определения текучести пресс–материалов (кроме метода Краля–Рашига есть и другие), проведенный В. Г. Дедюхиным и В. П. Ставровым, показал, что характеризовать способность пресс–материалов растекаться в пресс–форме при формовании изделия методом прямого компрессионного прессования можно прессованием эталонного образца, который по конфигурации и условиям формования наиболее полно соответствовал бы форме и условиям формования большинства изделий, изготовляемых этим методом.

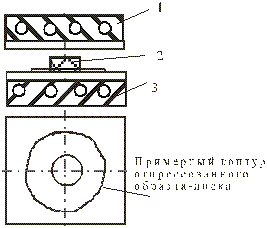

В качестве эталонной детали–образца может быть принят стаканчик, прессуемый в открытой пресс–форме. По степени оформления стаканчика можно судить о текучести пресс–материала. Так как нельзя точно измерить высоту стаканчика, то в качестве меры текучести можно принять толщину донышка. Прессование стаканчика можно заменить прессованием более простой детали, например, диска. При этом упрощается конструкция пресс–формы – она состоит из двух параллельных плит. При формовании диска между плоскопараллельными плитами также наблюдается трехмерное течение. В качестве меры текучести целесообразно принять толщину диска, которая может быть замерена с высокой точностью микрометром или толщиномером. Ее можно также контролировать в процессе прессования образца при помощи индикатора часового типа, прикрепленного к плитам (рис. 2).

1 – верхняя плита; 2 – таблетка пресс–материала; 3 – нижняя плита

Рисунок 2 – Пресс–форма для прессования образцов–дисков [3]

Рисунок 3 – Схема прессования плоского образца–диска (а) и силы, действующие на элемент диска (б)

Поскольку текучесть пресс–материала характеризуется геометрическими размерами образца, то объем образцов для определения текучести, получаемых из различных материалов, должен быть одинаковым. При отработке метода объем образца–диска авторами был принят равным V=10 см3. Эта величина «const» в данном методе оценки текучести. Из навески пресс–материала, которая соответствует данному объему образца–диска, формуется таблетка Ø 30 мм при комнатной температуре или температуре размягчения материала (в зависимости от марки пресс–материала она колеблется от 40 до 80оС) при давлении 25–50 МПа и времени выдержки 30 с [2].

|

|

|

Масса навески (г) определяется по формуле:

,

,

где ρ – плотность пресс–материала, г/см3.

Полученная таблетка закладывается между плоскопараллельными плитами (рис. 2), разогретыми до температуры прессования, и прессуется диск. Для сопоставимости результатов испытаний усилие прессования образцов–дисков должно быть одинаковым для различных материалов. Усилие прессования принято равным 50 кН. При этом среднее давление на первоначальную площадь таблетки Ø 30 мм равно 71 Ø 30 мм. По мере растекания материала площадь образца увеличивается и соответственно уменьшается давление на материал. Время выдержки можно определить по индикатору часового типа; усилие прессования не снимается до тех пор, пока стрелка индикатора не будет перемещаться. Если прессуемый образец–диск в дальнейшем подвергается дальнейшим испытаниям, то время выдержки увеличивается до 3 и более мин.

Таким образом, за меру текучести можно принять толщину полученного диска h, определенную с точностью до ±0, 01 мм. За меру текучести можно принять так называемый приведенный диаметр D полученного диска.

Приведенный диаметр – это диаметр правильного круга, площадь которого равна площади полученного образца диска. Так как V=10 см3=104 мм3=const, то приведенный диаметр D (мм), как меру текучести, можно определить по формуле:

|

|

|

,

,

где h – толщина прессованного образца–диска, мм.

Данный метод определения текучести пресс–материалов с волокнистыми и крупнодисперсными наполнителями нашел свое признание у переработчиков полимерных композиционных материалов. Так, он был заложен в ГОСТ 11368–79 «Массы древесные прессовочные. Технические условия» при определении их текучести. Были только изменены режимы прессования диска: таблетка МДП изготовляется Ø 50 мм, а усилие прессования 130–150 кН (из–за низкой текучести МДП по сравнению с другими пресс–материалами) [3].

Далее авторы метода определения текучести путем прессования диска между плоскопараллельными плитами (метод деформирования диска) существенно расширили область его применения. Данный метод дает возможность непосредственно вычислить основной показатель пресс–материала, характеризующий его вязкопластические свойства – сопротивление сдвигу в условиях, близких к условиям прессования изделий. Этому показателю дано определение – предел текучести. Было дано теоретическое обоснование расчета сопротивления сдвигу при течении пресс–материала между плоскопараллельными плитами (рис. 3) и выведена следующая формула расчета предела текучести:

,

,

где τ сд – предел текучести, МПа; Q – усилие прессования диска, Н; h – толщина диска, м; V –объем диска, м3, V= 10·10–6 м3.

Исследования в дальнейшем показали, что τ сд числено равен τ сд, определенному по пластометрической кривой для одного и того же материала.

КТС ВК позволяет определить следующие технологические характеристики пресс–материалов:

– минимальное давление прессования p*;

– плотность пресс–материала ρ;

– коэффициент температуропроводности a;

– текучесть D;

– предел текучести τ сд;

– вязкость η;

– время отверждения τ o;

– кажущуюся энергию активации процесса отверждения U [2].

|

|

|